- •Оглавление

- •130406 «Шахтное и подземное строительство» 32

- •130406 «Шахтное и подземное строительство» 62

- •130406 «Шахтное и подземное строительство» 89

- •4.Деформационный критерий прочности пород.

- •5. Деформационные характеристики пород, их физический смысл.

- •6. Длительная прочность пород.

- •7. Конструкции металлической рамной крепи, виды профиля, конструкции узлов податливости. Область применения податливой рамной крепи.

- •8. Коэффициент вязкости, его физический смысл и размерность.

- •9. Метод переменных модулей. На каком принципе основан данный метод и где применяется?

- •10. Набрыгбетонная крепь, сухой и мокрый способы нанесения набрызгбетонной смеси. Расчетная схема и исходные данные для расчета крепи.

- •11. Начальные и полные напряжения в массиве.

- •12. Начальное поле напряжений в массиве пород. Виды начального поля напряжений и их характеристика.

- •13. Новоавстрийский метод строительства тоннелей, характеристика метода.

- •14. Основные типы крепи. Предварительный выбор крепи.

- •15. Основные характеристики землетрясений. Виды сейсмических волн.

- •16. Оценка прочности крепи. Поясните содержание понятия «несущая способность крепи».

- •17. Оценка склонности пород к вывалообразованию.

- •18. Оценка устойчивости пород.

- •19. Параметры анкерной крепи, их определение.

- •20. Паспорт прочности горных пород.

- •21. Податливая крепь. Область применения, определение параметров.

- •22. Показатель пластичности пород.

- •23. Прочностные характеристики пород.

- •24. Расчет крепи при определенном действии различных нагрузок и воздействий. Расчет на горное давление.

- •25. Расчет крепи стволов, исходные данные.

- •26. Расчет крепи стволов, сооружаемых бурением, определение нагрузок на крепь.

- •27. Расчетная схема жесткой рамной крепи. Характеристики эквивалентного слоя и как они определяются?

- •28. Расчетная схема крепи. Виды нагрузок и воздействий.

- •29. Расчет обделки тоннеля, исходные данные.

- •30. Реологические характеристики горных пород.

- •31. Свойства и характеристики бетона, применяемого в подземном строительстве. Поясните термины: «класс бетона», «нормативное сопротивление», «расчетное сопротивление».

- •32. Теория прочности Кулона-Мора. Условие прочности при объемном сжатии.

- •33. Типы и виды анкерной крепи.

- •34. Устойчивость крепи. Какие виды крепи, и в каких случаях следует проверять на устойчивость.

- •35. Учет начальных смещений пород (до возведения крепи) при расчете крепи.

- •36. Характеристики деформирования пород за пределом прочности.

- •37. Характеристики ползучести пород.

- •38. Чугунная тюбинговая крепь, область применения.

- •39. Шарнирная крепь (обделка). Рациональное количество блоков в поперечном сечении выработки круглого сечения. Рациональное расположение шарниров. Область применения.

- •40. Экспериментально-аналитический метод расчета крепи.

- •2. Комбинированные способы проведения протяженных горных выработок.

- •3. Конструкции рамных крепей (деревянных, металлических и сборных железобетонных).

- •4. Конструкции и технология установки анкерной крепи.

- •5. Набрызг-бетонная крепь: назначение, область применения и механизация при нанесении набрызг-бетона.

- •6. Обменно-транспортные операции при проведении двухпутевых выработок.

- •7. Организация работ при проведении горной выработки. Основные положения составления графиков организации работ.

- •8. Основные типы горизонтальных горных выработок ограниченного сечения и их назначение.

- •9. Паспорт бвр. Требования епб, предъявляемые к паспорту бвр.

- •10. Паспорт крепления горных выработок: порядок составления и утверждения согласно пб.

- •11. Перечислите технологические схемы строительства камер ограниченного сечения.

- •12. Перечислите факторы, оказывающие влияние на выбор погрузочных машин.

- •13. Схемы и способы проветривания тупикового забоя протяженных горных выработок.

- •14. Технология возведения набрызг-бетонной крепи (сухое набрызг-бетониро-вание).

- •15. Технология возведения деревянной рамной крепи.

- •16. Технология возведения кольцевой металлической крепи.

- •17. Технология возведения металлической арочной крепи.

- •18. Технология возведения рамной железобетонной крепи.

- •19. Технология возведения сборных железобетонных крепей (сплошных).

- •20. Технология возведения сплошной каменной податливой крепи.

- •21. Технология проведения горных выработок в однородных мягких породах с помощью гидромеханизации.

- •22. Технология проведения горных выработок в однородных мягких породах с помощью бвр.

- •23. Технология проведения горных выработок с помощью механических инструментов.

- •24. Технология строительства тоннелей с использованием пилот-штольни.

- •25. Технология строительства тоннелей сплошным забоем.

- •26. Технология строительства тоннелей способом опертого свода.

- •27. Технология строительства тоннелей способом опорного ядра.

- •28. Технология строительства тоннелей уступным способом.

- •29. Технология строительства штреков по тонким пластам широким забоем.

- •30. Технологические схемы строительства наклонных стволов (включая устье).

- •31. Технологические схемы проведения горных выработок в однородных крепких породах с помощью бвр.

- •32. Технология проведения горных выработок в однородных мягких породах с помощью проходческих комбайнов.

- •33. Технологические схемы проведения горных выработок щитовым способом.

- •34. Технологические схемы сооружения камер околоствольного двора.

- •35. Технологические схемы строительства выработок большого поперечного сечения в мягких породах.

- •36. Технологические схемы возведения монолитной железобетонной крепи.

- •37. Технологические схемы возведения монолитной бетонной крепи.

- •38. Технологические схемы проведения горных выработок с использованием скреперных комплексов.

- •39. Типовые сечения горизонтальных горных выработок (форма и размеры поперечного сечения, материал и конструкция крепей). Требования пб.

- •40. Требования пб к зазорам в транспортных выработках.

- •Бвр при проходке стволов. Расчет количества шпуров.

- •Бвр при проходке стволов. Расчет объема взорванной породы.

- •4. Бвр при проходке стволов. Типы применяемых врубов при проходке стволов. Нарисовать схемы врубов.

- •Классификация вертикальных шахтных стволов по глубине.

- •6. Конструкции опорных венцов. Расстояния между опорными венцами в зависимости от крепости горных пород.

- •7. Комплексы оборудования для строительства глубоких стволов.

- •8. Комплексы оборудования для строительства стволов малой глубины.

- •9. Комплексы оборудования для строительства стволов средней глубины.

- •10. Конструкции устьев стволов. Определить величину гидростатического давления на крепь устья ствола на отметке 20 м. Уровень подземных вод находится на отметке 5 м.

- •11. Методика определения диаметра вертикального шахтного ствола графоаналитическим способом. Величина необходимых зазоров армировки по пб.

- •16. Определение оснащения стволов к проходке. Схемы оснащения стволов.

- •17. Определение подготовительного периода. Внеплощадочные работы. Указать максимальную норму продолжительности подготовительного периода.

- •18. Определение подготовительного периода. Внутриплощадочные работы. Указать минимальную норму продолжительности подготовительного периода.

- •19. Определение технологического отхода. Длина технологического отхода при последовательной, параллельной и совмещенной схеме строительства шахтных стволов.

- •23. Совмещенная технологическая схема строительства стволов. Достоинства, недостатки схемы. Нарисовать участок ствола с применяемым проходческим оборудованием, креплением и соответствующими размерами.

- •24. Сущность специального способа проходки стволов с искусственным замораживанием горных пород. Нарисовать схему одноступенчатой замораживающей станции.

- •25. Сущность специального способа проходки стволов с помощью металлических шпунтин. Виды металлических шпунтин. Нарисовать схему.

- •26. Сущность специального способа проходки стволов с помощью опускных крепей. Нарисовать схему.

- •27. Сущность специального способа проходки стволов с помощью сжатого воздуха. Нарисовать схему.

- •28. Сущность специального способа проходки стволов с помощью тампонажа. Нарисовать схему.

- •29. Схемы проветривания стволов.

- •30. Требования, предъявляемые к бурильным установкам. Марки бурильных установок.

- •31. Требования, предъявляемые к металлическим призабойным опалубкам. Высота опалубки в зависимости от крепости горных пород.

- •32. Требования, предъявляемые к погрузочным машинам. Классификация погрузочных машин по емкости грейфера.

- •33. Требования, предъявляемые к проходческим полкам.

- •36. Технология возведения чугунной тюбинговой крепи вертикального ствола. Нарисовать схему чугунного тюбинга.

- •37. Факторы, влияющие на выбор подъемных машин при проходке стволов.

- •38. Факторы, влияющие на размеры поперечного сечения стволов. Максимально допустимая скорость движения воздушной струи по стволу (в зависимости от назначения) согласно пб.

- •39. Формы поперечного сечения вертикальных стволов. Их применение. Нарисовать формы стволов.

- •3.Бетонные и железобетонные конструкции, работающие в условиях внецентренного сжатия.

- •4. Бетонные и железобетонные конструкции, работающие на изгиб. Расчет прочности изгибаемых элементов по нормальным сечениям. Элементы с одиночной и двойной арматурой. Расчетные формулы.

- •5. Бункера. Защита бункеров от истирания.

- •6. Виды нагрузок и воздействий на строительные конструкции.

- •7. Выбор подъемного каната.

- •8. Выбор подъемной машины.

- •9.Генеральный план промышленного предприятия. Технологическая основа построения генплана.

- •10. Железобетонный каркас многоэтажного здания.

- •11. Здания вентиляторов.

- •12. Здания калориферов.

- •13. Здания компрессоров.

- •14.Здания электроподстанций.

- •15. Зонирование территории промплощадки. Выбор промышленной площадки на спокойном рельефе. Выбор промышленной площадки на косогоре.

- •16. Классификация зданий и сооружений.

- •17. Котельные. Планировочные и конструктивные решения паровых и водогрейных, особенности проектирования котельных на твердом топливе.

- •18. Лесной склад.

- •19. Мероприятия по осушению и отводу вод.

- •20. Оборудование, располагаемое в станке копра.

- •21. Ограждающие конструкции.

- •22. Общие принципы объемно-планировочных решений одноэтажных промышленных зданий.

- •23. Общие сведения по расчету строительных конструкций. Понятия о предельных состояниях и расчет строительных конструкций по предельным состояниям.

- •24. Определение геометрических размеров копра и его частей.

- •25. Основные системы копров.

- •26. Основные элементы металлического каркаса одноэтажного здания.

- •27. Основные элементы сборного железобетонного каркаса.

- •28. Открытые распределительные устройства.

- •29. Перекрытия.

- •30. Покрытия.

- •31. Расчет копра на ветровую нагрузку.

- •32. Расчет элементов различного поперечного сечения при большом и малом эксцентриситете сжимающей силы.

- •37. Сущность железобетона, его преимущества и недостатки.

- •38. Типизация и стандартизация в строительстве.

- •39. Угольные склады.

- •40. Эстакады и галереи.

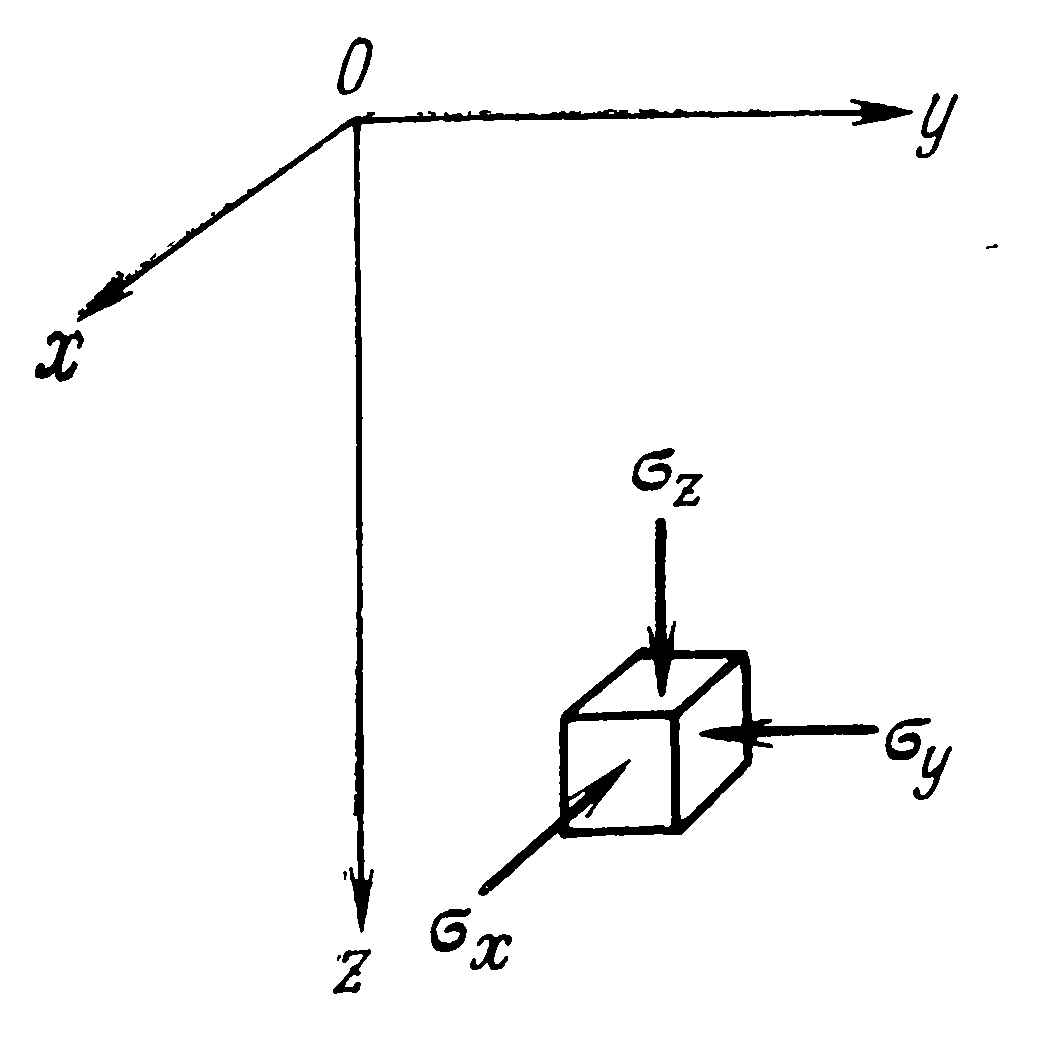

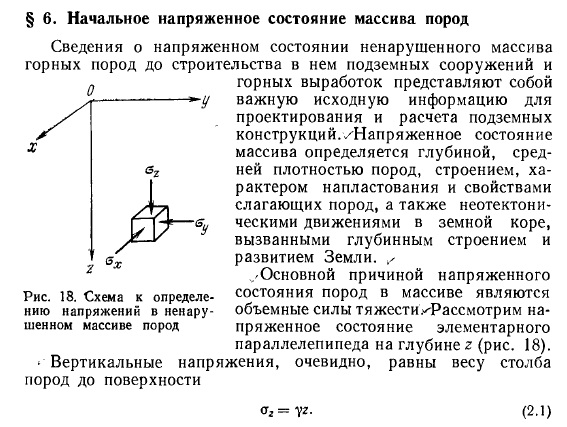

11. Начальные и полные напряжения в массиве.

Напряженное состояние массива определяется глубиной, средней плотностью пород, строением, характером напластования и свойствами слогающих пород, а так же неотектоническими движениями в земной коре. Основной причиной напряженного состояния пород в массиве являются объемные силы тяжести. Если рассматривать массив, в котором ещё нет горных выработок, как однородный и изотропный с горизонтальной поверхностью и учитывать лишь гравитационные силы, то в нём будут действовать начальные нормальные напряжения

12. Начальное поле напряжений в массиве пород. Виды начального поля напряжений и их характеристика.

13. Новоавстрийский метод строительства тоннелей, характеристика метода.

При новоавстрийском способе сооружения тоннелей закономерности поведения массива вмещающих пород выявляются инструментальными измерениями деформаций, полей напряжений и изменения структуры массива, а схема возможного управления полями напряжений при раскрытии сечения выработки по частям выбирается на основании расчетов на моделях с помощью численного метода конечных элементов (МКЭ), метода граничных элементов (МГЭ), а также их комбинации - МКГЭ. В процессе строительства подземного сооружения происходят фазовые переходы энергии во вмещающих горных породах за счет энергетической накачки и электронной перестройки структуры и связей горных пород, что подтверждается измерениями деформаций и полей напряжений и особенно заметно в экстремальных условиях. По этому поводу доктор Зауэр в своем докладе об особенностях НАТМ указывал: «С точки зрения предупреждения обрушений, приостановка забоя столь же потенциально опасна, как и слишком быстрое его подвига- ние. За время простоя разупрочнение массива и концентрация напряжений в нем могут развиться до такой степени, что их не выдержит уже никакая тяжелая крепь. Оседание массива следует сдерживать путем увеличения количества и длины анкеров, толщины набрызгбетонной оболочки и усиленного армирования последней дополнительными решетчатыми арками, проволочной сеткой или металлической фиброй».

Новоавстрийский способ сооружения тоннелей должен быть приспособлен к специфическим условиям нашей страны.

Новые технологии строительства тоннелей в сложных горно-геологических условиях В настоящее время в практике мирового тоннелестроения в сложных горно-геологический условиях, во избежании нарушений устойчивости окружающего массива, интенсивно внедряются новые технологии проведения выработок, включающие:

устройство защитного экрана из труб;

предварительное создание щели по контуру выработки;

опережающую бетонную крепь;

технологию струйной цементации грунтов.

Защитный экран из труб по контуру выработки впервые был предложен и осуществлен в Донбассе еще в 60-х годах ХХ столетия для предотвращения выбросов угля и газа при вскрытии крутопадающих выбросоопасных угольных пластов, представленных мягкими сыпучими углями и слабыми боковыми породами . Сущность способа заключается в предварительной изоляции металлическим каркасом выбросоопасного угольного пласта, находящимся в сечении вскрывающей горной выработки (квершлага), от массива выбросоопасного угольного пласта расположенного за пределами сечения вскрывающей выработки.

Для возведения защитного металлического каркаса из забоя выработки, расположенного на расстоянии нескольких метров от вскрываемого крутопадающего пласта, через породную толщу по периметру выработки на расстоянии 30 см друг от друга бурили скважины с таким расчетом, чтобы они пересекали пласт и выходили в породу кровли (или почвы) пласта не менее чем на 0,5 м. В скважины вставляли металлические трубы диаметром 50 мм и под их выступающие концы в забое выработки возводили металлическую арку, которую прочно соединяли с трубами.

Особенность метода. Способы нанесения набрызгбетона

Особенность метода NATM заключается в круглосуточном мониторинге деформаций временной крепи тоннеля и горного массива. Ее применение позволяет повысить скорость проходки верхнего уступа тоннеля до 150 м в месяц против 30–60 метров при проходке обычным способом. Разделяют два способа нанесения набрызгбетона «мокрый» и «сухой» [2].

При сухом способе в специальную машину загружают сухую смесь, выдуваемой сжатым воздухом по шлангу в сопло, перед вылетом смесь смешивается с водой, подводимой к соплу по другому шлангу; при мокром — готовая смесь, загружаемая в герметически закрытый резервуар, наносится на поверхность под действием сжатого воздуха. Комплект оборудования для торкретирования по «сухому» способу нанесения состоит из цемент-пушки, компрессора, бака для воды, воздушных и материальных шлангов и сопла. Сухую цементно-песчаную смесь соответствующего состава, приготовленную в смесителе, загружают в цемент-пушку. Под давлением сжатого воздуха 2—3,5 кг/см2 смесь подается по материальному шлангу в сопло. Одновременно в сопло поступает ускоритель твердения и вода из бака, давление которой должно быть на 1—1,5 кгс/см2 выше, чем в цемент-пушке. Увлажненная смесь, вылетая из сопла со скоростью до 100 м/с, ударяется о торкретируемую поверхность и прилипает к ней. В результате образуется плотный и прочный слой торкрет-бетона. Некоторая часть цементно-песчаной смеси отскакивает от поверхности и падает у места торкретирования. Эти потери называют отскоком.

Применение мокрого способа набрызгбетонирования в сравнении с сухим способом является доминирующим уже в настоящее время с четко выраженной тенденцией дальнейшего роста. Разработка современного способа «мокрого» набрызгбетонирования, в частности, расширила возможности подземного строительства [3]. Достоинствами мокрого способа набрызгбетонирования по сравнению с «сухим» в первую очередь заключаются в меньшем отскоке. Потери обычно не превышают 5-10% при использовании надлежащего оборудования и обученного персонала. Эти цифры также применимы и в случае нанесения армированного набрызгбетона. Кроме того, преимуществами «мокрого» способа по сравнению с «сухим» являются:

- улучшение рабочей обстановки. Возникает меньше проблем с образованием пыли;

- нанесение более толстых слоев вследствие эффективного употребления добавляемых материалов;

- контролируемое дозирование воды (неизменное, определенное водоцементное отношение);

- улучшенное сцепление;

- большая производительность, общая экономичность намного выше;

- возможность использования стальных фибр и новых передовых добавок.

Недостатки набрызгбетона при «сухом» способе нанесения: высокая концентрация пыли, потери материала при "отскоке" (до 30%), повышенный расход цемента и др. Методом мокрого набрызга с использованием автоматизированных установок одним оператором можно достигнуть средней производительности 60-100 м3 за 8 часовую смену. При этом отскок не будет превышать 10% [1,2,4]. Сравнивая сухой и мокрый способы, можно прийти к выводу, что сухой способ целесообразно применять для выполнения работ небольшого объема (например при ремонте) и в особых случаях, когда существуют длинные дистанции подачи смеси и частые перерывы в работе. Способ мокрого набрызга целесообразно применять во всех остальных случаях.