- •Содержание

- •Аннотация

- •Введение

- •1.Описание модели станка. Сверлильно-фрезерно-расточной 2550пмф4

- •1.1 Назначение станка

- •1.2 Техническая характеристика

- •1.3 Компоновка станка.

- •2.6.Разработка кинематической схемы

- •2.7.Расчет чисел зубьев передач групп.

- •3.Динамический расчет привода главного движения

- •3.1.Расчет крутящих моментов

- •3.2Определение геометрических параметров передач

- •3.3. Проектировочный расчет валов привода

- •3.4. Расчет подшипниковых опор валов

- •3.5. Расчет валов на прочность и выносливость

- •Заключение

1.Описание модели станка. Сверлильно-фрезерно-расточной 2550пмф4

1.1 Назначение станка

Станок предназначен для сверления, рассверливания, растачивания, фрезерования и нарезания резьб метчиками при обработке крупногабаритных деталей.

1.2 Техническая характеристика

Диаметр сверления в стали, мм…………………………………………………50

Диаметр растачивания, мм…………………………………………………….200

Диаметр резьбы, мм………………………………………………………М48х5*

Наибольший диаметр торцовой фрезы, мм………………………………….200*

Наибольший размер фрезеруемой плоскости, мм……………………1100x1700

Длина стола, мм……………………………………………………………….2000

Ширина стола, мм……………………………………………………………..1000

Нагрузка на стол, кг………………………………………………………….10000

Наибольшие размеры инструмента, устанавливаемого в инструментальном магазине, мм

-длина……………………………………………………………………………350

- диаметр при 24-инструментальном магазине………………………………140

Наибольшая масса инструмента, кг …………………………………………….15

Количество гнезд инструментального магазина, шт………………………….24 Конус шпинделя……………………………………………………………ISO50

Перемещение портала (ось X), мм………………………………………….1600

Перемещение шпиндельной бабки (ось Y), мм……………………………..1000

Перемещение ползуна (ось Z), мм……………………………………500 (630)

Дискретность задания перемещения по линейным

координатам, мм……………………………………………………………...0,001

Частота вращения шпинделя, 1/мин…………………………………….15...2500

Пределы подач по осям X; Y; Z, мм/мин………………………………...5...4800

Ускоренное перемещение, мм/мин

-по оси X……………………………………………………………………..10000

-по оси Y……………………………………………………………………..10000

-по оси Z………………………………………………………………………6000

Крутящий момент на шпинделе, Нм………………………………………..608.5

Усилие подачи по осям Х; Y;Z,кН…………………………………………5;5;15

Мощность главного двигателя, кВт …………………………………………...7.5

Количество управляемых осей координат(одновременно), шт…………….3 (2)

Суммарная мощность электродвигателей, кВт………………………………..19 Габаритные размеры с оборудованием, мм…………………………..6200x4200

Масса станка (с оборудованием), кг…………………………………………9800

Точность линейного позиционирования, мм………………………...0,025...0,04

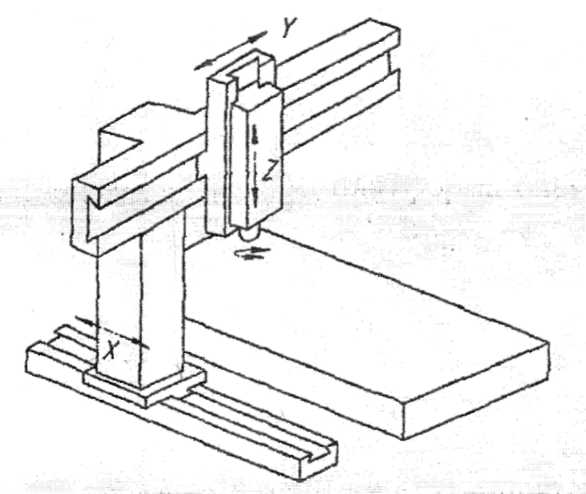

1.3 Компоновка станка.

стационарный рабочий стол, закрепленный на фундаменте и снабженный Т- образными пазами для крепления обрабатываемой детали;

одно- или двухстоечный порталс возможностью продольного горизонтального перемещения по направляющим стола (ось X);

поперечно-подвижную по направляющим портала (ось Y) 2550ПМФ4 шпиндельную бабку;

ползун вертикальнопо-движный по направляющим шпиндельной бабки (ось Z).

Рабочие подачи обеспечиваются по осям X; Y; Z.

Регулируемые двигатели главного движения Ml и подач М2, МЗ, М4 обеспечивают бесступенчатое изменение частоты вращения шпинделя и величин подач рабочих органов.

В станках используются датчики рабочих перемещений прямого или косвенного измерения.

В стандартном исполнении шпиндель поставляется с конусом ISO50. По заказу инструмент может также устанавливаться на передний торец шпинделя посредством четырех резьбовых отверстий Ml 6 с центрированием по наружному диаметру конца шпинделя диаметром 128, 57 h5.

В стандартном исполнении механизм зажима инструмента поставляется под хвостовики инструмента, изготавливаемые по чертежам поставщика станка. По выбору заказчика механизм зажима инструмента и хвостовики инструмента могут поставляться по стандартам DIN, ISO или ANSI.

Привод механизма зажима-отжима инструмента по выбору заказчика может изготавливаться гидравлическим или электромеханическим.

Смазочно-охлаждающая жидкость подается к инструменту через пиноль или через сопла на выдвижных штангах шпиндельной головки.

На портале расположены пульт управления и платформа oператора.

Магазин автоматической смены инструмента дискового тина располагается на портале и имеет привод от регулируемого двигателя (ось W).

Смена инструмента производится перемещением ползуна и шпиндельной бабки (оси Z и Y) и поворотом магазина (ось W).

Модель системы ЧПУ и ее функциональные возможности согласовываются с заказчиком и окончательно определяются при заключении контракта с поставщиком системы ЧПУ.

Рис.1. Общий вид станка 2550ПМФ4. Рис.2. Компоновка станка 2550ПМФ4.

2.Кинематический расчет .

Кинематический расчет производится графоаналитическим методом, что позволяет наглядно определить рациональный вариант проектируемого привода.

2.1.Определение показателя геометрического ряда чисел оборотов шпинделя.

Показатель данного ряда, определяется по следующей формуле:

![]() ,

где

,

где

z – число ступеней оборотов шпинделя.

![]() ;

;

Для данного значения выписываем Z значений чисел оборотов шпинделя:

n1 = nmin = 113мин-1, n2 = 318мин-1, n3 = 892 (1500)мин-1,n4 = nmax = 2500(4200) мин-1.

2.2.Анализ структурных сеток

С целью выбора оптимальной структуры привода просмотрим возможные структурные сетки и проведем их анализ. Кроме того из приемлемых вариантов выбираем лучший по конструктивным соображениям. Чаще всего это вариант с “веерообразной” структурной сеткой.

2.3.Выбор электродвигателя.

Для

заданной мощности N=7.5

кВт по каталогу подбираем электродвигатель

серии “2ПФ” . В нашем случае выбираем

электродвигатель 2ПФ160МУХЛ4 с

![]() .

.

2.4.Определение общего минимального передаточного отношения привода.

Отношение

минимального числа оборотов шпинделя

к числу оборотов двигателя составляет

минимальное передаточное отношение

привода

![]() .

Оно выражается через принятый знаменатель

ряда чисел оборотов:

.

Оно выражается через принятый знаменатель

ряда чисел оборотов:

![]() ;

;

![]() ;

;

Отсюда

получаем, что

![]() .

.

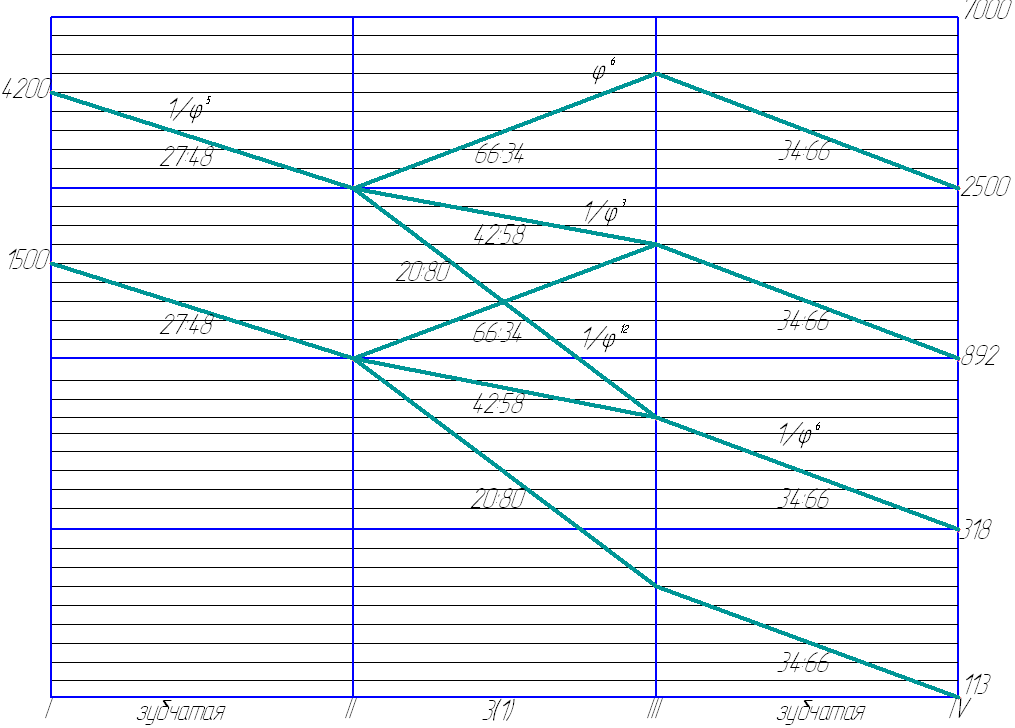

2.5.Построение ДЧВ

С целью выявления наилучшего варианта распределения передаточных отношений в группах по принятой структурной сетке строятся структурные графики для всех возможных случаев с учетом граничных условий. Наиболее подходящие варианты структурных графиков объединяем между собой и уже на их базе, с учетом одиночных передач, строим диаграмму чисел оборотов.

Таким образом,

![]() .

.

Полученная диаграмма частот вращения будет иметь вид:

Рис.3 Диаграмма частот вращения.

Построенная диаграмма чисел оборотов позволяет установить абсолютные величины передаточных отношений всех передач механизма и числа оборотов в минуту всех валов при всех возможных его переключениях.