Прессование

Процесс заключается в непосредственном придании необходимой формы изделию под действием высокого давления, что образуется в пресс-форме при температуре быстрого отверждения материала. Вследствие внешнего давления в прессуемом материале, происходит его уплотнение, частичное разрушение предыдущей структуры.

Во время уплотнения и деформации в результате трения между частичками материала происходит выделение тепловой энергии, которая совместно с внешним обогревом формующих элементов приводит к плавлению связующего. После того как материал перешел в вязкопластичное состояние, он под действием давления распределяется в пресс-форме образуя монолитную и уплотненную структуру.

Процесс отверждения заключается в протекании реакции сшивки макромолекул вследствие поликонденсации между свободными функциональными группами связующего или отвердителя и связующего (двухкомпонентные системы). Реакция происходит под действием тепла, с выделением низкомолекулярных, летучих веществ: вода, формальдегид, аммиак, метанол и др.

Технологические параметры компрессионного(прямого) прессования:

Температура предварительного подогрева

Температура прессования

Давление прессования

Параметры подпрессовок

Время выдержки под давлением

При прямом прессовании давление непосредственно действует на материал, который находится в оформляющей полости формы, поэтому детали формы преждевременно изнашиваются. Цикл прессования составляет 4-7 мин в зависимости от размеров изделия.

Прямое прессование армированных пластиков в зависимости от способа пропитки волокнистого наполнителя имеет две разновидности:

П рессование

сухих, предварительно пропитанных

холстов и тканей (препрегов) и премиксов

рессование

сухих, предварительно пропитанных

холстов и тканей (препрегов) и премиксов

Прессование с пропиткой непосредственно в форме («холодное» прессование)

Наибольшее применение нашел первый способ. Прямое прессование используется при изготовлении изделий простой конфигурации. Требования, предъявляемые к высокому качеству наружной поверхности деталей, привели к созданию автоматических установок для дозирования компонентов при подготовке заготовок из препрегов. Созданы автоматические манипуляторы для загрузки пакетов заготовок в многогнездные формы пресса. Создано новое поколение прессов высокой точности, оснащенных современными системами контроля, на которых можно получать детали с высоким качеством поверхности и примерно одинаковые по стоимости со стальными деталями.

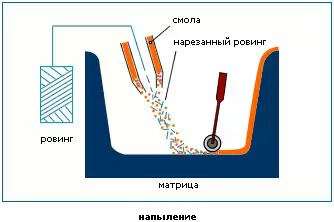

Напыление

Данный метод получил распространение при мелко и среднесерийном производстве. Несмотря на то, что в данном случае подразумеваются определённые затраты на закупку оборудования, метод напыления имеет ряд преимуществ перед ручным напылением.

Нанесение защитного покрытия и пластика осуществляется с помощью специальной установки (Отпадает необходимость в предварительном раскрое материалов и приготовлении связующего, резко сокращается доля ручного труда)

Установки автоматически осуществляют жёсткую дозацию смолы и отвердителя, осуществляет рубку ровинга на части заданных размеров(0,8 - 5 см). После рубки части нити попадают в струю связующего и пропитываются во время переноса на матрицу.

На долю ручного труда остаётся уплотнение стеклопластика в матрице прикаточным валиком.

Изготовление стеклопластика методом напыления имеет ряд преимуществ:

Не требуется раскрой материала и подготовка связующего, что позволяет экономить время, полезные площади, работу персонала

Существенно сокращаются производственные площади из-за снижения числа специально оборудованных мест для формовки

Увеличивается скорость формования изделия

Упрощается контроль за качеством продукции

Экономится фонд заработной платы

Снижается себестоимость конечного изделия, так как ровинг - наиболее дешевый материал

Подсчитано, что при подготовке связующего небольшими количествами, при ручном формовании на стенках тары и инструментах остается до 5% связующего