Автоклавное формование

Препрег или многослойный пакет из препрега на основе углеродных волокон выкладывают на форму, вместе с ней помещают в вакуумный мешок и снижают в нем давление. Метод, при котором отверждение проводят, создавая градиент давления по отношению к атмосферному, называют формованием с помощью вакуумного мешка.

Т ак

как нередко избыточное внешнее давление

создают с помощью автоклава, то этот

метод также называют автоклавным

формованием. Первоначально он использовался

для склеивания деталей самолетов.

ак

как нередко избыточное внешнее давление

создают с помощью автоклава, то этот

метод также называют автоклавным

формованием. Первоначально он использовался

для склеивания деталей самолетов.

Процесс собственно автоклавного формования состоит из следующих основных этапов:

- на форму накладывают необходимое число слоев препрега

- при повышенных давлении и температуре в автоклаве проводят отверждение

- осуществляют отделку (зачистку) отвержденных изделий. Чаще всего при отверждении в автоклаве используют и вакуумный мешок

Рассмотренный метод формования является периодическим; на свойства изделий решающее влияние оказывают технология выкладки препрега на форму, тип и свойства вакуумного мешка и т. д.

Можно отметить следующие характерные особенности метода автоклавного формования:

возможность получения изделий равномерной толщины

возможность формования крупногабаритных изделий

высокое качество поверхности изделий

при использовании вакуумного мешка получаются высококачественные изделия с низкой пористостью.

Недостаток метода автоклавного формования заключается в том, что он довольно дорог, требует затрат ручного труда и поэтому малопригоден для массового производства изделий. Тем не менее он весьма эффективен для изготовления изделий из таких высококачественных и легких материалов, как углепластики. Перспектива снижения стоимости процесса (соответственно и изделий) связана с механизацией и автоматизацией ряда операций, сокращением благодаря этому трудовых затрат и подбором лучших материалов для вакуумных мешков. Исследуется возможность применения для этого метода термостойких и долговечных мешков из силиконового каучука, которые можно использовать многократно. В частности, важно выбирать температуру и давление с учетом характеристик процесса отверждения, так как эти параметры оказывают значительное влияние на свойства формуемого изделия.

Надо отметить пожароопасность использования вакуумных мешков в методе автоклавного формования. Некоторые примеры возгорания и взрывов при использовании этого метода приведены в работе. Поэтому необходимо применять инертную газовую среду (например, азот) и принимать другие меры безопасности при автоклавном формовании.

Метод RTM (Resin Transfer Moulding)

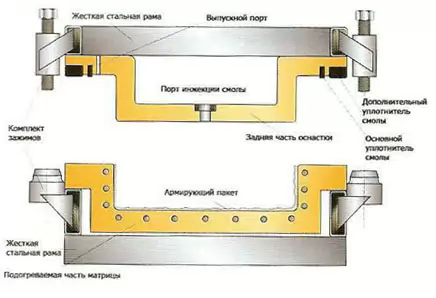

Процесс пропитки и формования композиционных материалов под давлением, когда связующее инжектируется в закрытую матрицу, которая содержит наполнители или преформы.

В качестве такого армирующего материала могут выступать разнообразные ткани различного переплетения, в том числе мультиаксиальные, эмульсионные и порошковые стекломаты. В качестве связующего применяют смолу, время гелеобразования которой — 50–120 мин, с низкой динамической вязкостью. Вязкость и время гелеобразования смолы определяют по ГОСТ 28593-90.

RTM-classic

Идеально подходит для стандартных объёмов-500-10000 изделий в год. Конструкция матрицы из композиционной или стальных форм повторяющие с двух сторон внешние обводы детали, обладающие высокотемпературными характеристиками и удерживаемые точным совмещением закрытых стальных рам, которые поддерживаются в местах зажимов.

RTM-Light

Идеальна для производства для матриц 0.2м2 до 100м2. Конструкция матрицы из композиционной или стальных форм. Контр матрица состоит из более легкой, гибкой конструкции. Две половинки матрицы соединяются вместе под воздействием вакуума.

Преимущества технологии RTM:

- Позволяет автоматизировать производство, что уменьшает случайный характер вмешательства человека

- Сокращает и контролирует количество используемого сырья

- Снижает влияние материла на экологию

- Улучшает условия труда

- Позволяет создавать относительно прочные изделия, за счет лучшей пропитки

- Относительно дешевое оборудование

Вакуумная инфузия

Метод вакуумной инфузии основан на применении вакуума для пропитки армирующего материала связующим. Данный метод широко применяется для малосерийного производства деталей, как небольших, с площадью поверхности в несколько кв.м., так и крупных, таких как корпуса судов.

Вакуумная Инфузия предоставляет еще одно преимущество – время. Обычная проблема, которая встает при открытом формовании временной фактор. Многие смолы имеют время жизни около 30 минут, иногда до 2 часов. Смолы с длинным времени жизни, кроме того, отсрочивают время готовности детали (полной полимеризации). Но, в любом случае, временной лимит очень важен при техниках открытого формования. Выкладка больших деталей может занимать более двух часов. И даже маленькие детали могут создать сложности из-за общего ограничения времени работы со смолой. Подготовка ламината при Вакуумной Инфузии не ограничена по времени, так как вакуум накладывается на сухую деталь. После того, как наложен вакуумный пакет, утечки могут быть спокойно обнаружены и устранены. Если ламинат лежит не так, как нужно, то можно поправить его, сняв вакуум. Никаких временных ограничений нет, до тех пор, пока не принято решение о вводе смолы.

Не менее важно то, что Инфузия очень чистый процесс. Нет нужды в кистях, валиках, смола не разливается и не разбрызгивается. Работник не пачкает одежду и руки, не нужен респиратор, так как нет вредных испарений смолы. Процесс Инфузии намного чище, безопасней и предлагает лучшие дружественные условия работы. Тем не менее, необходимо работать в хорошо проветриваемом помещении и использовать респиратор в момент смешивания смолы и процесса ввода его в ламинат.

Преимущества метода:

- Значительное снижение эмиссии стирола при работе с полиэфирными смолами

- Возможность изготовления крупногабаритных изделий

- Снижение количества отходов

- Низкая стоимость материалов и оборудования

- Улучшение соотношения армирующего материала и смолы (повышение прочности и лёгкости изделия)

За счёт снижения доли смолы в ламинате, достигается снижение температуры экзотермического пика, а, следовательно, поверхность изделия меньше подвержена деформации.

Недостатки метода:

- Трудоемкость; высокие требования к квалификации работников

- Ограничение применения наполнителя.