- •Введение в направление

- •Информация о дисциплине

- •Предисловие

- •1.2. Содержание дисциплины и виды учебной работы

- •2. Рабочие учебные материалы

- •2.1. Рабочая программа (72 ч.) Общие сведения о литейном производстве и технологическая схема изготовления отливок

- •1.3. История развития и современное состояние литейного производства (36 ч.)

- •Заключение (2ч)

- •2.2. Тематический план дисциплины для очно – заочной формы обучения

- •2.3. Тематический план дисциплины для заочной формы обучения

- •2 Введение в направление .4. Структурно-логическая схема дисциплины

- •1.1.Общие сведения о литейном производстве

- •2.5. Структурно-логическая схема обучения бакалавра по направлению «металлургия», профилю «Технология литейных процессов»

- •3. Информационные ресурсы дисциплины

- •3.1. Библиографический список

- •3.2. Опорный конспект

- •3.2.1. Общие сведения о литейном производстве и технологическая схема изготовления отливок

- •3.2.2. Технологическая схема изготовления отливок

- •3.3. История развития и современное состояние литейного производства

- •3.3.1. История развития литейного производства

- •3.3.2. История развития художественного литья Художественное литье Древнего Мира

- •Х удожественное литье эпохи античности

- •Художественное литье Средневековья

- •Художественное литье Западной Европы XV – XX вв.

- •Художественное литье России XIII – XX веков

- •Д.К. Чернов – великий русский ученый – металлург

- •3.3.3. Современное состояние производства литых заготовок

- •4. Блок контроля освоения дисциплины

- •Содержание

3.2.2. Технологическая схема изготовления отливок

Изготовление литых изделий во многих случаях является единственным технологическим вариантом, обеспечивающим реализацию замыслов конструкторов, дизайнеров, художников.

При литье важнейшие свойства отливок формируются при переходе сплава из жидкого состояния в твердое.

Для получения отливки необходимы расплав (жидкий сплав) требуемого качества и формообразующая среда – литейная форма с выполненной в ней полостью, конфигурация и размеры которой отвечают параметрам будущего литого изделия.

Отливки изготавливают из литейных сплавов, получаемых путем совместного плавления шихтовых материалов, содержащих заданное количество химических элементов и отвечающих по составу и свойствам требованиям нормативных документов (ГОСТам, техническим условиям и др.).

В России производятся отливки из более чем 2000 железоуглеродных (сталей и чугунов) и 1000 цветных сплавов (латуней, бронз, алюминиевых сплавов и др.). Всего в составе литейных сплавов участвует более 50 контролируемых элементов Периодической системы Д.И. Менделеева. Для приготовления литейных сплавов используются топливные и электрические плавильные печи, в том числе в зависимости от способа преобразования электрической энергии в тепловую: печи сопротивления, индукционные, электродуговые, электронно-лучевые, плазменные.

-

Шихта

Шихта

Формовочные

материалы

Формовочные

материалы

Плавка металла

Изготовление форм

Прибыли,

литники

Прибыли,

литникиЗаливка металла и охлаждение отливки

Оборотная смесь

Финишная обработка

-

Литая заготовка

Рис. 9. Технологическая схема изготовления отливки

В литейном производстве применяется более 60 разновидностей литья.

По виду литейных форм способы изготовления отливок делятся:

- на литьё в разовые песчаные формы;

- специальные способы литья.

Разовые песчаные формы изготавливают из смесей, которые состоят из огнеупорной основы-песка (преимущественно кварцевого), связующих материалов (для соединения зерен огнеупорной основы и достижения необходимой прочности) и специальных добавок.

К специальным относится большое количество способов литья, основные из которых: литье по выплавляемым моделям, в керамические формы, в гипсовые формы, в металлические формы, в вакуумно-пленочные формы, под давлением и др.

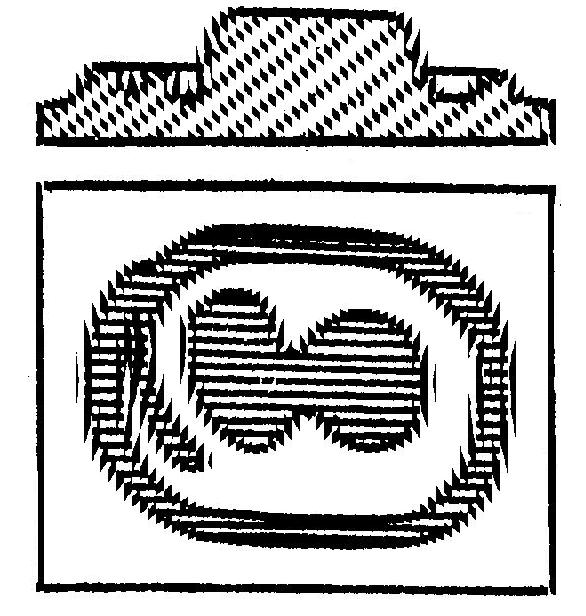

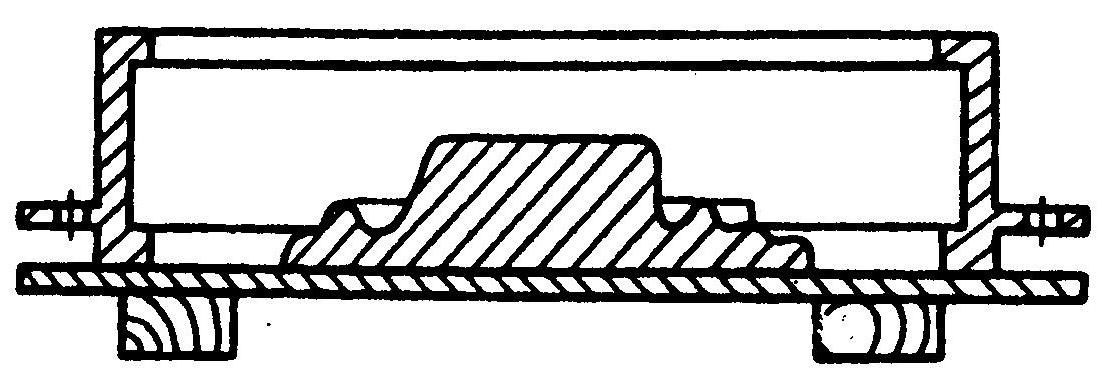

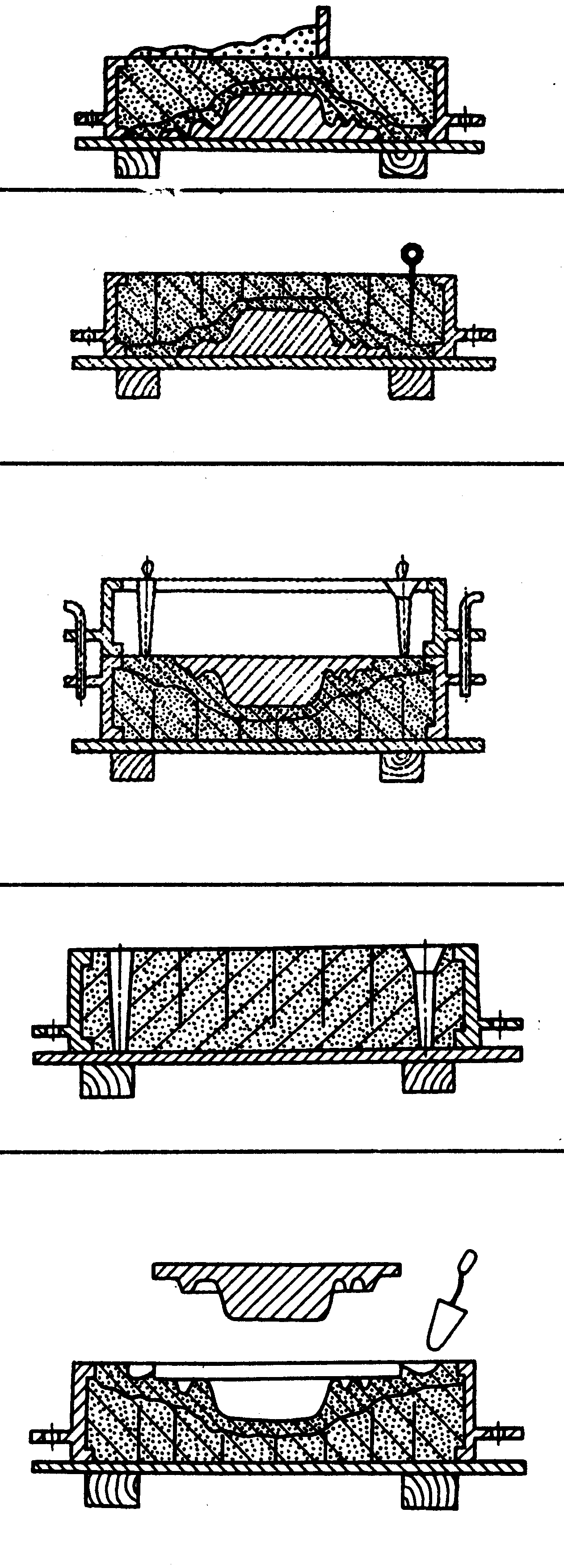

Литье в песчаные формы (сырые и сухие) – наиболее универсальный способ получения отливок. На рис. 10 приведены технологические операции формовки по-сырому по неразъемной модели.

Операция

1 (рис.10, а) -

определение плоскости разъема; плоская

обратная сторона модели является

плоскостью разъема формы.

Операция

1 (рис.10, а) -

определение плоскости разъема; плоская

обратная сторона модели является

плоскостью разъема формы.

Рис. 10,а |

перация

2 (рис.10, б) – установка

модели и опоки: помещают модель на

плоскую плиту и устанавливают опоку с

таким расчетом,

чтобы расстояние между моделью и ее

стенками было со всех сторон

одинаковым; модели и плиту припудривают

припылом из мешочка; с этой целью.

перация

2 (рис.10, б) – установка

модели и опоки: помещают модель на

плоскую плиту и устанавливают опоку с

таким расчетом,

чтобы расстояние между моделью и ее

стенками было со всех сторон

одинаковым; модели и плиту припудривают

припылом из мешочка; с этой целью.

Рис. 10, б |

О перация

3 (рис.10, в) –

нанесение облицовочной смеси на модель:

через сито на модель насыпают облицовочную

смесь с толщиной слоя до 25…30 мм; если

модель имеет высокие вертикальные

части, то их обкладывают вручную

облицовочной смесью так, чтобы слой

наполнительной смеси не мог попасть на

поверхность модели и ухудшить качество

поверхности полости формы.

перация

3 (рис.10, в) –

нанесение облицовочной смеси на модель:

через сито на модель насыпают облицовочную

смесь с толщиной слоя до 25…30 мм; если

модель имеет высокие вертикальные

части, то их обкладывают вручную

облицовочной смесью так, чтобы слой

наполнительной смеси не мог попасть на

поверхность модели и ухудшить качество

поверхности полости формы.

Рис. 10, в |

перация

4 (рис.10, г) – уплотнение

смеси в нижней опоке: на облицовочную

смесь насыпают наполнительную смесь и

уплотняют трамбовкой; степень уплотнения

должна

перация

4 (рис.10, г) – уплотнение

смеси в нижней опоке: на облицовочную

смесь насыпают наполнительную смесь и

уплотняют трамбовкой; степень уплотнения

должна

Рис. 10, г |

т вердомером;

высокая степень уплотнения уменьшает

газопроницаемость и податливость формы,

что может приводить к образованию в

отливке газовых раковин и трещин при

усадке металла.

вердомером;

высокая степень уплотнения уменьшает

газопроницаемость и податливость формы,

что может приводить к образованию в

отливке газовых раковин и трещин при

усадке металла.

Рис. 10, д |

перация

5 (рис.10, е) – выполнение

вентиляционных каналов: для увеличения

газопроницаемости формы в ней

вентиляционными иглами накалывают

каналы, которые не должны доходить до

модели, так как в противном случае

перация

5 (рис.10, е) – выполнение

вентиляционных каналов: для увеличения

газопроницаемости формы в ней

вентиляционными иглами накалывают

каналы, которые не должны доходить до

модели, так как в противном случае

Рис. 10, е |

О перация

6 (рис.10, ж) –

переворот опоки: заформованную нижнюю

опоку вместе с модельной плитой

переворачивают и устанавливают на

ровную плиту; поверхность разъема

заглаживают гладилкой, если она получилась

недостаточно плотной; устанавливают

на поверхность формы модель стояка с

перация

6 (рис.10, ж) –

переворот опоки: заформованную нижнюю

опоку вместе с модельной плитой

переворачивают и устанавливают на

ровную плиту; поверхность разъема

заглаживают гладилкой, если она получилась

недостаточно плотной; устанавливают

на поверхность формы модель стояка с

Рис. 10, ж |

Рис. 10, з |

перация

7 (рис.10, з) – изготовление

верхней полуформы: повторяют операции

3…5 для верхней полуформы; осторожно

расталкивают модели стояка и выпора и

извлекают их из формы; верхний острый

край литниковой чаши и выпора заглаживают

ланцетом.

перация

7 (рис.10, з) – изготовление

верхней полуформы: повторяют операции

3…5 для верхней полуформы; осторожно

расталкивают модели стояка и выпора и

извлекают их из формы; верхний острый

край литниковой чаши и выпора заглаживают

ланцетом.

О перация

8 (рис.10, и)

–разборка форм и удаление моделей: для

удаления моделей верхнюю полуформу

осторожно без рывков и перекосов снимают

с нижней, переворачивают и ставят на

гладкий стол или модельную плиту; в

нижней полуформе с поверхности разъема

удаляют модели шлакоуловителя и

питателей; затем стенки формы вокруг

модели слегка смачивают водой; легкими

перация

8 (рис.10, и)

–разборка форм и удаление моделей: для

удаления моделей верхнюю полуформу

осторожно без рывков и перекосов снимают

с нижней, переворачивают и ставят на

гладкий стол или модельную плиту; в

нижней полуформе с поверхности разъема

удаляют модели шлакоуловителя и

питателей; затем стенки формы вокруг

модели слегка смачивают водой; легкими

Рис. 10, и |

Операция 9 – отделка формы: прорезают и заглаживают гладилкой элементы литниковой системы (питатели, литниковый ход, зумпф и др.), если не было моделей этих частей; исправляют повреждения формы, в том числе на плоскости разъема.

Рис. 10, к |

ля

увеличения четкости отпечатка поверхности

модели в форме и называют подчеканкой

формы; затем модель удаляют и собирают

форму для заливки (рис.10, к).

ля

увеличения четкости отпечатка поверхности

модели в форме и называют подчеканкой

формы; затем модель удаляют и собирают

форму для заливки (рис.10, к).

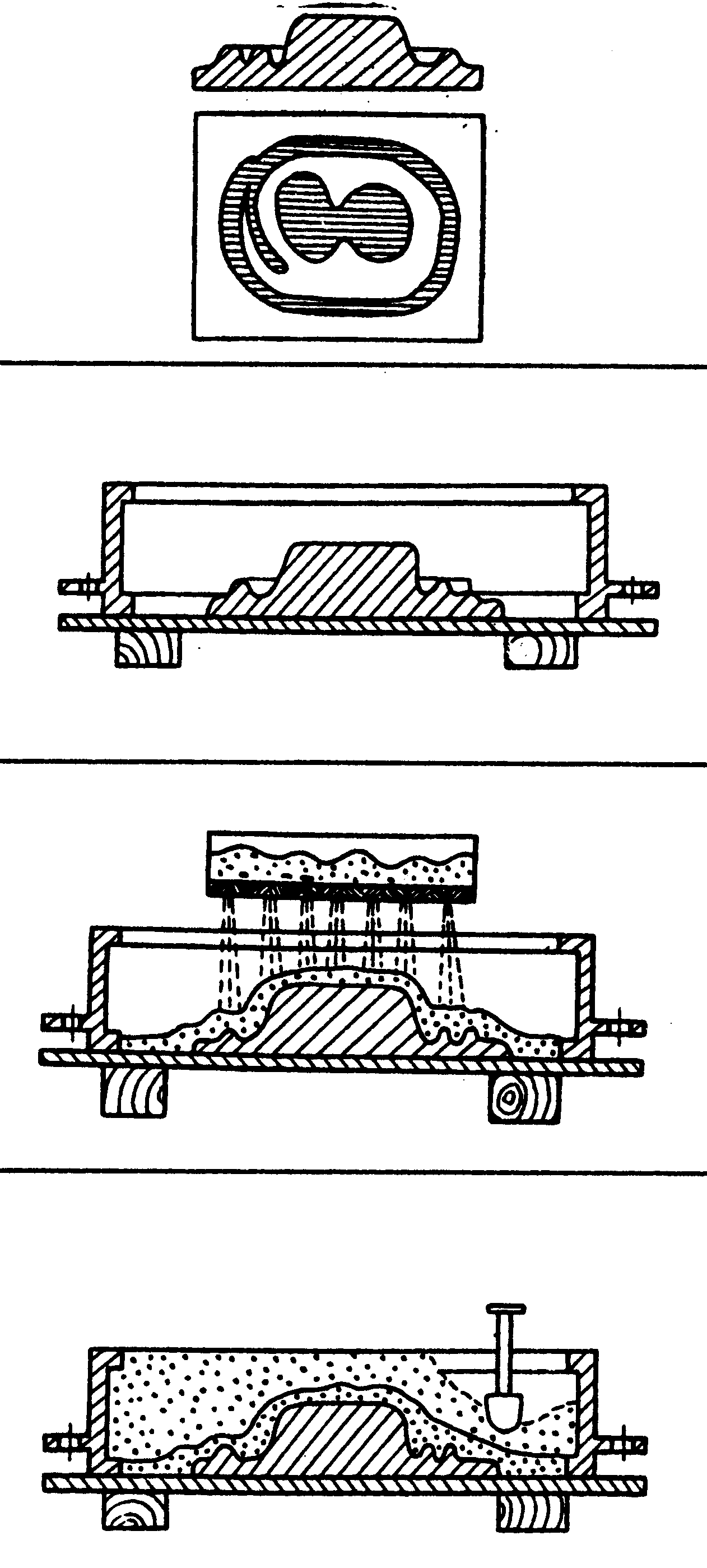

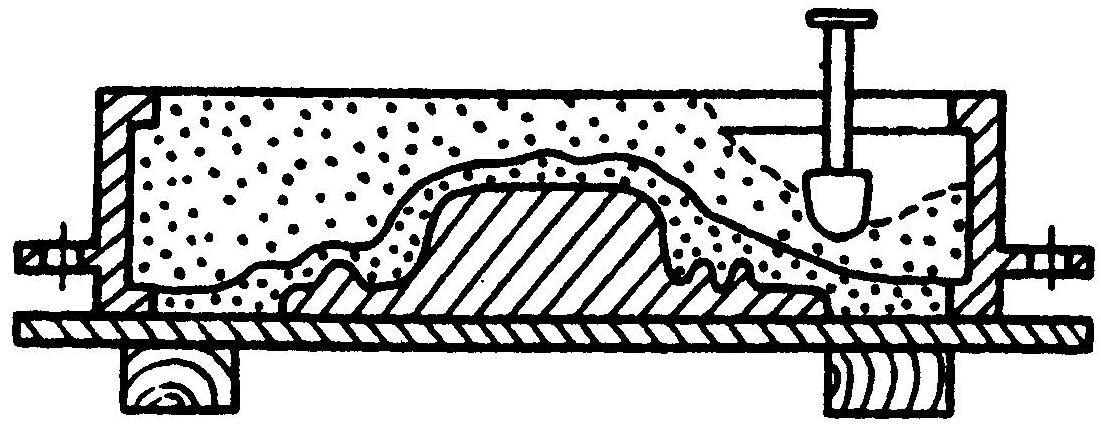

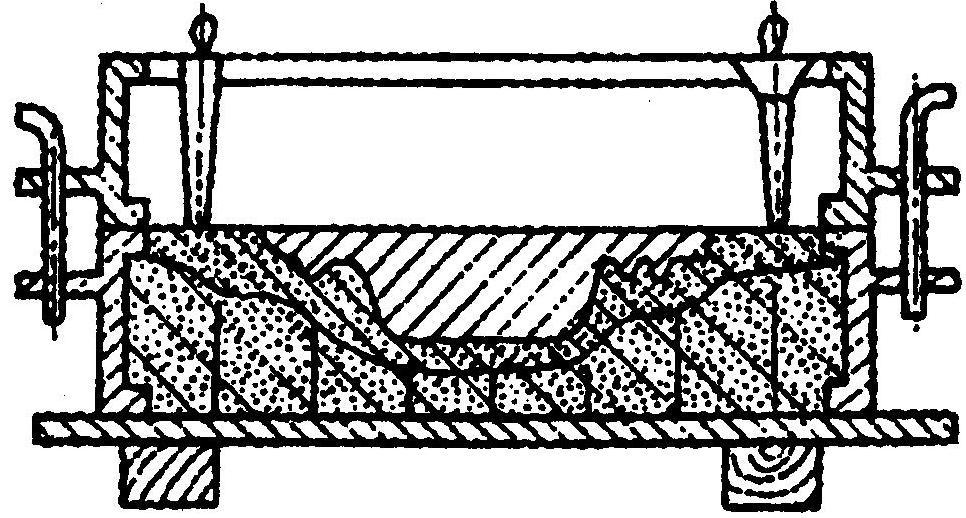

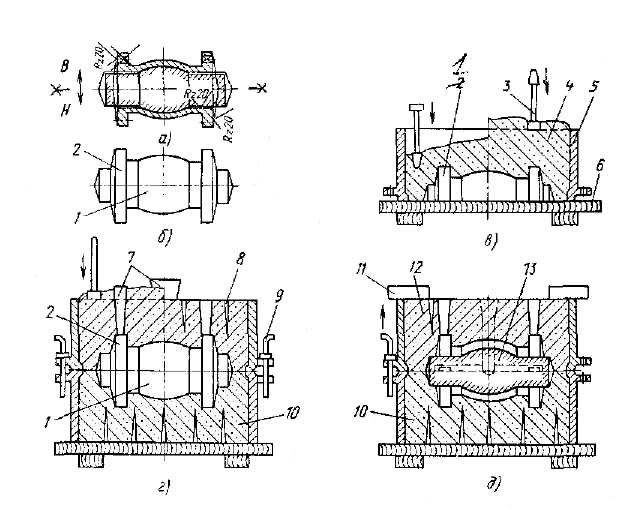

Используя разъемную модель и стержни, можно получать отливки с внутренними полостями (рис.11, а, б).

Рис. 11. Формовка по разъемной модели

Для этого на модельную плиту 6 устанавливают опоку 5 и нижнюю половину модели 1. Опоку заполняют формовочной смесью 4 и уплотняют трамбовкой 3. Излишек смеси над верхним срезом опоки удаляют линейкой. Вентиляционные каналы в нижней полуформе выполняют накалыванием уплотненной смеси (рис.11, в).

Заформованную нижнюю опоку переворачивают на 180º и устанавливают на подопочную плиту разъёмом вверх. На нижнюю половину модели 1 устанавливают верхнюю половину модели 2. На свободной поверхности плоскости разъёма размещают модели элементов литниковой системы 7 (рис.11,г).

На нижнюю опоку по штырям 9 устанавливают верхнюю опоку. Верхнюю полуформу изготовляют так же, как и нижнюю. После срезания излишка смеси и устройства вентиляционных каналов 8 из верхней полуформы, извлекают модели элементов литниковой системы 7 (рис.11, г).

Верхнюю полуформу снимают с нижней, переворачивают на 180º и устанавливают на подопочную плиту разъемом вверх. Из обеих полуформ извлекают верхнюю и нижнюю половины модели. Затем форму собирают (рис. 11, д). Для этого в нижнюю полуформу 10 устанавливают предварительно изготовленный в специальной остнастке – стержневом ящике – стержень 11. При этом знаковые части стержня входят в соответствующие знаковые части (гнезда) полуформ. Затем нижнюю полуформу 10 с размещенным в ней стержнем 13 накрывают верхней полуформой 12. Для предотвращения смещения полуформ друг относительно друга их спаривание осуществляют с помощью штырей. Перед заливкой полуформы скрепляют или нагружают специальными грузами 11 для предупреждения подъёма верхней полуформы вследствие гидравлического удара при заливке жидкого металла и сил Архимеда.

Вопросы для самопроверки по модулю 1.

1.Какими способами могут быть изготовлены детали для машиностроения?

2.Какую долю составляют отливки в современных машинах и механизмах?

3.На какие группы разделяются художественные отливки?

4.На какой стадии технологического процесса изготовления отливок формируются их важнейшие свойства?

5.Как получают литейные сплавы?

6.Приведите технологическую схему изготовления отливок.

7.На какие способы делится изготовление отливок в зависимости от вида литейных форм?

8.С помощью каких элементов литейной формы изготавливаются отливки с внутренними полостями?