- •250140 - «Технология машиностроения»,

- •050712 – «Машиностроение»

- •1 Проектирование долбяка

- •2 Пример проектирования дискового долбяка

- •Методические указания по выполнению

- •Курсовой работы по дисциплине

- •Проектирование и производство

- •Металлорежущего инструмента

- •250140 – «Технология машиностроения»,

- •050712 – «Машиностроение»

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РЕСПУБЛИКИ КАЗАХСТАН

КАРАГАНДИНСКИЙ ГОСУДАРСТВЕННЫЙ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Технология машиностроения»

Боярский Вячеслав Григорьевич

Жунусова Айман Шарапатовна

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

по выполнению курсовой работы по дисциплине

Проектирование и производство

металлорежущего инструмента

ПРОЕКТИРОВАНИЕ ДОЛБЯКОВ

для студентов специальностей

250140 - «Технология машиностроения»,

050712 – «Машиностроение»

Форма обучения: дневная, заочная

Караганда 2004

УДК 621.7.077 (075.8)

Боярский В.Г., Жунусова А.Ш. Методические указания по выполнению курсовых работ по дисциплине «Проектирование и производство металлорежущего инструмента»

Караганда: КарГТУ, 2004. 26 с.

Методические указания составлены в соответствии с требованиями учебного плана и программы дисциплины «Проектирование и производство металлорежущего инструмента» и включает все необходимые сведения по выполнению тем курсовых работ.

Методические указания предназначены для студентов специальностей 250140 – «Технология машиностроения» и 250240 – «Металлорежущие станки».

Рецензент Смолькин А. А.– член Редакционно-издательского совета КарГТУ, кандидат технических наук, профессор.

Утверждено Редакционно-издательским советом университета

© Карагандинский государственный

технический университет, 2004

Карагандинский государственный

технический университет, 2004

Содержание

Введение 4

1. Проектирование долбяка 5

2. Пример проектирования долбяка 11

Список использованных источников 12

ПРИЛОЖЕНИЯ: А. Конструктивные размеры долбяков 13

Б. Технические требования 17

В. Задание на курсовое проектирование 21

Г. Долбяк хвостовой 23

Д. Долбяк дисковый прямозубый 24

ВВЕДЕНИЕ

Долбяки применяют для обработки зубьев колес с прямыми и винтовыми (наклонными) зубьями, с внешним и внутренним их расположением. Наибольшее применение долбяки имеют для обработки эвольвентных колес. В пособии рассматривается проектирование долбяков для колес внешнего зацепления с прямыми зубьями.

Специфические области применения долбяков следующие: нарезание зубьев в упор на так называемых блочных колесах и на колесах с буртами; нарезание колес внутреннего и внешнего зацепления; нарезание шевронных колес; нарезание точных зубчатых реек методом огибания и др. Зуборезные долбяки в общем менее производительны, нежели червячные фрезы. Однако, в ряде случаев они дают более высокую производительность, чем фрезы, например, при нарезании зубчатых секторов, колес с узким ободом большим числом зубьев.

Долбяки всех типов и всех классов точности изготавливают из быстрорежущей стали Р6М5 9373-69. Хвостовые долбяки изготавливаются сварными – режущая часть из быстрорежущей стали, а хвостовая – из стали марок 45 ГОСТ 1050-71 или 40Х ГОСТ 4543-71.

1 Проектирование долбяка

Порядок проектирования долбяка:

-выбор конструкции долбяка и определение его основных размеров;

-определение смещения исходного сечения А (коэффициента смещения исходного контура х0);

-определение конструктивных размеров долбяка и геометрических параметров его режущих кромок;

-разработка рабочего чертежа и технических требований.

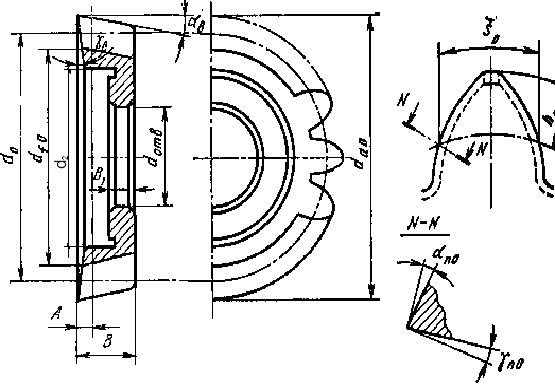

Для нарезания колес внешнего зацепления применяют долбяки дискового (рисунок 1.1) или чашечного типа. Последние — для нарезания блочных колес, у которых за нарезаемым венцом находится второй венец или выступ, препятствующий свободному проходу долбяка. Нормированные диаметры d0 делительных окружностей долбяков (ГОСТ 9323—79) и соответствующие им основные размеры приведены в таблице 1.1.

Число зубьев долбяка опредляется по формуле:

z0=d0/m,

где d0 –делительный диаметр окружности;

m – модуль.

Обычно за число зубьев принимается ближайшее четное число и по нему корректируется действительный диаметр d0 делительной окружности. Значение d0 назначается в зависимости от модели зубодолбежного станка (таблица 1.2).

Рисунок 1.1 - Долбяк

Для получения задних углов на боковых режущих кромках долбяк выполняется как зубчатое колесо изменяемой по длине зуба высотной коррекцией. Поэтому размеры венца долбяка диаметральные и размеры зубьев изменяются по длине зуба. В плоскости переднего торца коэффициент смещения x0 имеет положительное значение; он уменьшается к заднему торцу долбяка. Сечение, в котором х0 = 0, называется исходным, а расстояние А от него до плоскости переднего торца называется смещением исходного сечения:

А = х0mctgαв,

где αв — задний угол на вершине зуба долбяка.

Таблица1.1 - Основные размеры дисковых долбяков, мм

d0 |

m |

dотв |

B |

B1 |

d2 |

80 |

1÷1.5 1.75÷2.5 2.75÷4.5 |

31.75 |

12 15 17 |

8 |

50 |

100 |

1÷1.75 2÷5 5.5÷8 |

44.45 |

17 20 22 |

8 10 12 |

70 |

125 |

2÷3.5 3.75÷4.5 5÷10 |

44.45 |

22 24 28 |

10 10 14 |

80 |

160 |

6÷7 8÷10 |

88.9 |

30 32 |

16 20 |

120 |

200 |

8÷12 |

101.6 |

40 |

25 |

140 |

Таблица 1.2 - Основные данные зубодолбежных станков, мм

Станок |

Наибольшие параметры колеса |

Межосевое расстояние: долбяк-колесо |

Диаметр посадочного отверстия долбяка |

Делительный диаметр долбяка |

|

m |

Наружный диаметр |

||||

5А12 514; 5М14 5140 |

4 6 8 |

208 500 500 |

- 0÷350 0÷355 |

31,75 44,45 44,45 |

80 80 100 |

В исходном сечении долбяка высоту головки hа0 исх и ножки hf0 исх зуба определяют по формуле:

hа0 = hf0 =(hа′ + с′)m,

где hа′ =0,8 или 1 – коэффициент высоты;

с′ =0,25 или 0,3 – коэффициент радиального зазора.

Диаметры окружностей выступов и впадин:

dа0исх=d0+2hа0исх;

df0 исх=d0-2 hf0 исх.

Толщина зуба по дуге делительной окружности в исходном сечении:

S0исх=P-S1=πm-S1.

У стандартных долбяков толщина зуба S0 исх определяется по уравнению:

S0=![]() .

.

Размеры венца долбяка в произвольном сечении, отстоящем от исходного на величину Ау, так же и в плоскости переднего торца, где Ау=А:

![]() ;

;

![]() ;

;

![]() ;

(1)

;

(1)

![]() .

(2)

.

(2)

Толщина зуба по дуге делительной окружности в произвольном торцовом сечении:

![]() (3)

(3)

Величина смещения исходного сечения А выбирается из условия обеспечения необходимой толщины зуба на окружности выступов нового долбяка и получения профиля зубьев нарезанного колеса, обеспечивающего правильное зацепление его с парным колесом, Ориентировочно минимальная толщина зуба на окружности выступов:

![]() (4)

(4)

Определение величины А по установленной величине Sa0 проводят путем сравнения ее с толщиной зуба на окружности выступов в исходном сечении:

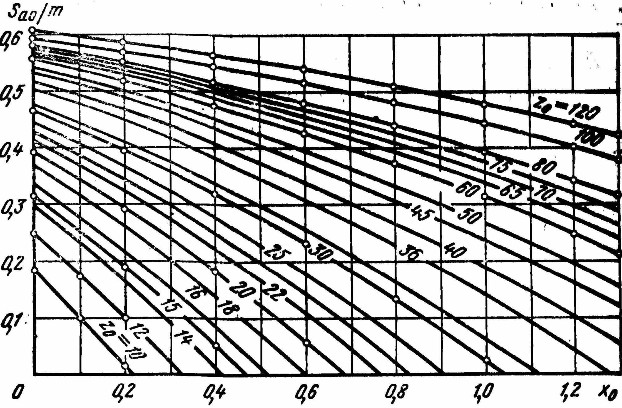

Рисунок 1.2 - Зависимость x0(А) от Sa0

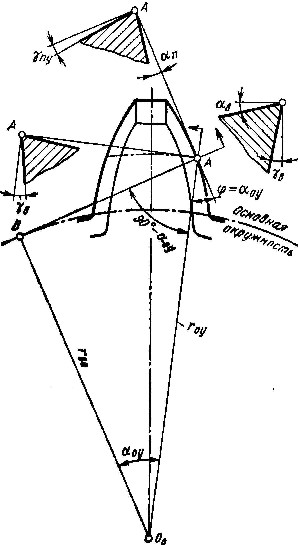

Рисунок 1.3 - Зуб долбяка

![]() (5)

(5)

где invα0=tg α0- α0;

invα0исх=tg α0исх- α0исх;

cos α0исх=rв0/ra0исх.

Радиус основного цилиндра должен быть :

rв0=r0cos α0,

где α0 может быть принят равным углу α1 профиля нарезаемого колеса. В дальнейшем α0 корректируется по формуле:

![]() .

(6)

.

(6)

Геометрические параметры зуба на окружности выступов в радиальном сечении установлены ГОСТ9323-79: αв =6 и γв =50 (для колес с α1=200)

Для определения величины А пользуются тремя способами.

1. Задаваясь двумя значениями А’ и А”, определяют соответствующие им радиусы окружностей выступов:

rа0′ =rа0исх+А′tg αв (7)

и толщины зуба по окружности выступов Sа0′ и Sа0′′. По полученным значениям Sа0′ и Sа0′′ требуемой величине Sа0, проводя интерполяцию, находят искомую величину A. Интерполяция может быть проведена графически или аналитически. Здесь зависимость Sа0 от А может быть принята прямолинейной.

2. Используют графические зависимости, разработанные для определенных конструктивных параметров долбяков. На рисунке 1.2 приведена такая зависимость для долбяков, предназначенных для нарезания колеса α1=200, с высотой головки:

ha0=1,25m

и толщиной зуба:

S1=πm/2.

По найденной величине Sa0/m и числу зубьев долбяка z0 устанавливают х0 и А.

3. Используют аналитическую зависимость:

(8)

(8)

где Sа0исх и Sа0 – толщины зуба долбяка в исходном сечении и в плоскости переднего торца;

![]() - диаметр окружности

выступов в исходном сечении.

- диаметр окружности

выступов в исходном сечении.

Могут быть приведены и другие методы расчета А долбяков. Для стандартных долбяков коррекция зубьев долбяка принята в зависимости от числа его зубьев:

x0=0.01(z0-10). (9)

Установив величину А, определяют размеры долбяка в плоскости переднего торца по формулам (1), (2) и (3), полагая в них Ау=А.

Задние αп и передние γп углы в сечении, нормальном к проекции режущей кромки на торцовую плоскость долбяка, (рисунок 1.3):

tgαп=tgαвsinα0;

tgγп=tgγвsinα0y,

где α0y – угол профиля эвольвенты в рассматриваемой точке на расстоянии r0y от центра основной окружности эвольвенты, определяется как:

cos α0y=rв0/ra0y

(угол αп ≥ 20). Задний угол боковой поверхности зуба в сечении плоскостью, касательной к делительному цилиндру долбяка:

tgαб=tgαвsinα0.

Элементы исследования конструкции долбяка:

исследование получаемой величины А, определяемой различными методами;

исследование влияния изменение конструктивных параметров долбяка z0, d0 и др. на размеры зуба нарезаемого колеса (переходные кривые, условия резания и др.);

исследование изменения передних углов в нормальном сечении по высоте зуба долбяка;

исследование влияния заднего угла на окружности выступов долбяка на его геометрические параметры, угол профиля долбяка, изменение размеров зуба при переточках (при изменении А);

исследование формы и толщины слоев, срезаемых зубом долбяка при его относительном обкатном движении;

то же с учетом врезания долбяка в заготовку при изменении межосевого расстояния (глубины врезания).

Общие конструктивные размеры, толщина долбяка, диаметр посадочного отверстия и пр. принимаются в соответствии с ГОСТ 9323-79. Рабочий чертеж долбяка оформляется в двух проекциях с увеличенным изображением зуба.

Допуски и предельные отклонения долбяков приведены в таблицах Б.1 и Б.2, шероховатость рабочих поверхностей в таблице Б.3