- •Общие сведения

- •Общие сведения

- •Глава 5. Железо и его сплавы

- •Общие сведения

- •1.2. Углеродистые стали

- •Общие сведения

- •Глава 13, Цветные металлы и сплавы

- •Общие сведения

- •Глава 14. Порошковые материалы

- •Общие сведения

- •Глава 15. Металлы и сплавы для работы при низких температурах

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Раздел I производство черных и цветных металлов.

- •Глава 1

- •1. Исходные материалы для доменного производства

- •2. Доменная печь

- •3. Доменный процесс

- •4 . Производство литейного чугуна

- •Глава 2

- •1. Кислородно-конвертерное произсодство стали

- •М артеновское производство стали

- •3. Производство стали в электропечах

- •4. Рафинирование стали в установках для переплава

- •5. Разливка стали

- •6. Внепечные способы рафинирования стали

- •Глава 3

- •1. Производство меди

- •2. Производство алюминия

- •3. Производство магния

- •4. Производство титана

- •Раздел II металловедение

- •Глава 1

- •1. Общие сведения

- •2. Кристаллическое строение металлов

- •3. Дефекты строения кристаллических тел

- •3.1. Точечные дефекты

- •3.2. Линейные дефекты

- •3.3. Теоретическая и фактическая прочность

- •3.4. Поверхностные дефекты

- •4. Кристаллизация металлов

- •4.1. Энергетические условия кристаллизации

- •4.2. Механизм процесса кристаллизации

- •4.3. Строение слитка спокойной стали

- •Глава 2

- •1. Свойства металлов и сплавов

- •2. Упругая и пластическая деформация

- •3. Хрупкое и вязкое разрушение

- •4. Факторы, определяющие характер разрушения

- •5. Наклеп, возврат и рекристаллизация

- •Глава 3

- •1. Общие сведения

- •2. Особенности испытаний при низких температурах

- •3. Статические испытания

- •4. Динамические испытания

- •5. Испытания долговечности металлов

- •5.1. Усталостные испытания

- •5.2. Испытания на ползучесть

- •6. Трещнностойкость металлов и коэффициент интенсивности напряжений

- •7. Испытания на вязкость разрушения

- •Глава 4

- •1. Общие сведения

- •2. Основные типы диаграмм состояния

- •2.1. Диаграмма состояния сплавов, образующих механические смеси из чистых компонентов

- •2.2. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии

- •2.3. Правило отрезков

- •2.4. Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии

- •2.5. Диаграмма состояния сплавов с перитектическим превращением

- •2.6. Диаграмма состояния сплавов, образующих химические соединения

- •2.7. Диаграмма состояния сплавов, испытывающих полиморфные превращения

- •3. Связь диаграмм состояния со свойствами сплавов

- •4. Основные сведения о диаграммах состояния тройных систем

- •Глава 5

- •1. Компоненты и фазы в сплавах железа с углеродом

- •2 Диаграмма состояния железо-цементит

- •3. Диаграмма состояния железо-графит

- •4. Углеродистые стали

- •4.1. Влияние углерода на свойства стали

- •4.2. Влияние примесей на свойства стали

- •4.3. Классификация углеродистых сталей

- •4.4. Стали обыкновенного качества

- •4.5. Качественные углеродистые стали

- •5. Чугуны

- •5.1. Виды чугунов

- •5.2. Факторы, способствующие графитизации

- •5 .3. Микроструктура и свойства чугуна

- •1. Общие сведения

- •2. Виды термической обработки стали

- •3. Превращения в стали при нагреве. Образование аустенита

- •4. Превращение аустенита в перлит при охлаждении. Диаграмма изотермического превращения аустенита

- •5. Мартееситное превращение аустенита

- •6 . Превращения при отпуске закаленной стали

- •Глава 7

- •1. Отжиг и нормализация

- •2. Закалка стали

- •3. Отпуск закаленной стали

- •4. Термомеханическая обработка (тмо) стали

- •Глава 8

- •1. Упрочнение поверхности методом пластического деформирования

- •2. Поверхностная закалка

- •3. Химико-термическая обработка стали

- •3.1. Общие сведения

- •3.2. Цементация стали

- •3.3. Азотирование стали

- •3.4. Цианирование стали

- •3.5 Диффузионная металлизация

- •Глава 9

- •1 Влияние легирующих элементов

- •1.1. Влияние легирующих элементов на свойства феррита

- •1.2. Карбиды в легированных сталях

- •1.3. Влияние легирующих элементов на превращения в стали

- •1.4. Особенности закалки и отпуска легированных сталей

- •2. Классификация легированных сталей

- •3. Маркировка легированных сталей

- •Глава 10

- •1. Характеристика конструкционных сталей

- •2. Стали для строительных конструкций

- •3. Цементуемые стали

- •4. Улучшаемые стали

- •5. Высокопрочные стали

- •6. Рессорно-пружинные стали

- •7. Подшипниковые стали

- •8. Износостойкая аустенитная высокомарганцевая сталь

- •Глава 11 инструментальные стали

- •1. Стали для режущего инструмента

- •1.1. Требования к сталям

- •1.2. Углеродистые стали

- •1.3. Легированные стали

- •1.4. Быстрорежущие стали

- •2. Металлокерамические твердые сплавы

- •3. Стали для измерительного инструмента

- •4. Штамповые стали

- •4.1. Стали для штампов холодного деформирования

- •4.2. Стали для штампов горячего деформирования

- •Глава 12

- •1. Коррозионностойкие стали

- •1.1. Общие сведения

- •1.2. Хромистые стали

- •1.4. Другие методы защиты От коррозии

- •2. Жаростойкие и жаропрочные стали и сплавы

- •3. Стали и сплавы с особыми физическими свойствами

- •3.1. Магнитные стали и сплавы

- •3.2. Электротехнические стали и сплавы

- •3.3. Сплавы с малым температурным коэффициентом линейного расширения

- •3.4. Сплавы для упругих элементов

- •3.5. Сплавы с эффектом памяти формы

- •Глава 13

- •1. Титан и его сплавы

- •2. Алюминий и его сплавы 2.1. Применение и основные свойства

- •2.2. Классификация алюминиевых сплавов

- •2.3. Деформируемые алюминиевые сплавы

- •2.4. Литейные алюминиевые сплавы

- •3.2. Строение композиционных материалов

- •3.3. Дисперсноупрочненные композиционные материалы на основе алюминия

- •3.4. Армированные композиционные материалы на основе алюминия и его сплавов

- •4. Магний и его сплавы

- •5. Медь и ее сплавы

- •5.1. Основные свойства меди

- •5.2. Сплавы меди с цинком или латуни

- •5.3. Бронзы

- •6. Антифрикционные сплавы

- •7. Припои

- •Глава 14

- •1. Общие сведения

- •2. Конструкционные материалы

- •3. Антифрикционные материалы

- •4. Фрикционные материалы

- •5. Пористые фильтрующие элементы

- •Глава 15

- •1. Общие сведения

- •2. Свойства и применение сталей при низких температурах

- •2.1. Влияние легирующих элементов на хладостойкость сталей климатического холода

- •2.2. Ферритные низкоуглеродистые никелевые стали

- •2.3. Аустенитные стали

- •2.4. Железоникелевые сплавы

- •3. Свойства и применение алюминиевых сплавов при низких температурах

- •4. Свойства и применение сплавов титана при низких температурах

- •5. Свойства и применение сплавов меди при низких температурах

- •6. Выбор конструкционных материалов для работы при низких температурах

- •6.1. Механические свойства

- •6.2. Совместимость с рабочей средой

- •6.3. Физические свойства

- •6.4. Технологические свойства

- •Раздел III. Литейное производство

- •Глава 1

- •1. Общие понятия

- •2. Формовочные материалы

- •3. Оснастка

- •4. Ручная формовка

- •5. Машинная формовка

- •6. Изготовление стержней

- •7. Окраска и сборка форм

- •8. Заливка и другие окончательные операции

- •Глава 2

- •1. Литье в кокиль

- •2. Литье по выплавляемым моделям

- •3. Центробежное литье

- •4. Литье под давлением

- •5. Литье в оболочковые формы

- •6. Другие специальные способы литья

- •Глава 3

- •1. Классификация дефектов

- •2. Выбор вида технологического процесса

- •3. Анализ технологичности

- •Глава 1

- •Глава 2

- •1. Способы прокатки

- •2. Классификация прокатных станов

- •3. Основы технологии продольной прокатки

- •5 . Специальные виды прокатки

- •6. Производство гнутых профилей

- •7. Производство сварных труб

- •Глава 3

- •1. Основные понятия и закономерности процесса волочения

- •2. Производство проволоки

- •3. Производство прутков и профилей

- •4. Производство труб

- •Глава 4

- •1. Прессовое оборудование

- •2. Технология прессования

- •3. Гидроэкструзия

- •Глава 5

- •1. Технология ковки

- •Глава 6

- •1. Горячая объемная штамповка

- •2. Холодная объемная штамповка

- •3. Листовая штамповка

- •Глава 7

- •1. Эффект сверхпластичности и его использование в процессах омд

- •2. Высокоскоростные и импульсные методы обработки металлов давлением

- •Раздел V. Сварочное производство

- •Глава 1

- •1. Роль и место технологического процесса сварки в современном производстве

- •2. Физическая сущность процесса сварки. Классификация

- •3. Сущность основных способов сварки плавлением и область их рационального применения

- •4. Сущность основных способов сварки давлением

- •Глава 2

- •1 . Сварочные материалы

- •2. Тепловое воздействие сварочного источника на свариваемый металл.

- •3. Деформация и напряжения, возникающие при сварке, и способы борьбы с ними

- •4. Источники питания для сварки

- •5. Автоматическое регулирование процессов дуговой сварки

- •Глава 3

- •1. Пайка металлов

- •2. Газокислородная резка металлов

- •Раздел VI. Обработка резанием

- •Глава 1

- •1. Схемы обработки и классификация движений в процессе резания

- •2. Элементы токарного проходного резца

- •3. Элементы резания и параметры срезаемого слоя

- •4. Процесс резания и образования стружки

- •5. Наростообразование при резании металлов

- •6. Силы резания и мощность при точении

- •7. Тепловые явления при резании

- •8. Применение смазочно-охлаждающих жидкостей

- •9. Износ и стойкость режущих инструментов

- •10. Упрочнение при обработке резанием

- •11. Производительность и выбор режима резания

- •12. Материалы для изготовления режущих инструментов

- •13. Обрабатываемость материалов

- •Глава 2

- •1. Классификация и обозначение металлорежущих станков

- •2. Приводы и передачи металлорежущих станков

- •3. Элементарные механизмы станков

- •4. Настройка кинематических цепей станков

- •Глава 3

- •1. Общие сведения

- •2. Классификация и типы токарных резцов

- •6. Обработка заготовок на токарно-револьверных станках

- •7. Токарно-карусельные и лобовые станки

- •8. Обработка заготовок на токарных автоматах и полуавтоматах

- •Глава 4

- •1. Сверление отверстий

- •2. Элементы и силы резания при сверлении

- •5. Сверлильные станки

- •Глава 5

- •1. Сущность фрезерования и классификация фрез

- •2. Элементы резания при фрезеровании

- •3. Силы и мощность резания при фрезеровании

- •4. Обработка заготовок на консольно-фрезерных станках

- •7. Приспособления для закрепления фрез

- •Глава 6

- •I. Особенности обработки строганием и долблением

- •2. Строгальные и долбежные резцы

- •3. Строгальные станки

- •4. Обработка заюговок на долбежных и протяжных станках

- •5. Протяжные станки

- •Глава 7 зубонарезание

- •1. Общие сведения

- •2. Нарезание зубчатых колес методом копирования

- •3. Нарезание зубчатых колес методом обкатки

- •4. Изготовление зубчатых колес на зубофрезерных станках

- •5. Изготовление зубчатых колес на зубодолбежных и зубострогальных станках

- •Глава 8

- •1. Общие сведения

- •4. Отделочные методы абразивной обработки

- •Глава 9

- •1. Общие сведения

- •2. Станки с программным управлением

- •4. Автоматические поточные линии и гибкие автоматические производства

- •Глава 10

- •1. Сущность методов обработки пластическим деформированием

- •3. Упрочняюще-калибрующие методы

- •Глава 11

2. Свойства и применение сталей при низких температурах

Стали, работающие в условиях низких температур, должны обеспечивать необходимую прочность в сочетании с высокой вязкостью и пластичностью, обладать малой чувствительностью к концентраторам напряжений и низкой склонностью к хрупкому разрушению. Учитывая технологию изготовления изделий, работающих при низких температурах, такие стали должны обладать хорошей свариваемостью.

Ранее отмечалось, что при низкой температуре прочностные характеристики растут, а вязкость и пластичность падают. Поэтому при выборе стали для работы в этих условиях определяющими показателями будут прочность при высокой температуре эксплуатации (обычно комнатной), а вязкость и пластичность — при низкой температуре.

Механические свойства и работоспособность сталей, работающих при низких температурах, зависят от многих факторов. К ним прежде всего относятся тип кристаллической решетки, размер зерна и состояние его границ, содержание легирующих элементов и примесей, форма, размер, состав и количество неметаллических включений. Насыщение металла водородом увеличивает хрупкость стали. Сварка способствует росту зерна и дополнительному наводораживанию, что увеличивает хладноломкость сварных соединений. Кроме того, нагрев при сварке может способствовать фазовым превращениям и выделению примесей по границам зерен, что также повышает хрупкость стали.

Вязкость стали при низких температурах зависит от технологии выплавки. При использовании вакуумирования, обработки жидкими шлаками, электрошлакового переплава вязкость растет. Это связано с уменьшением количества неметаллических включений, понижением концентрации вредных примесей и газов. Рациональная организация раскисления и введение малых добавок ниобия, ванадия и титана способствуют измельчению зерна, повышению прочности и вязкости стали.

2.1. Влияние легирующих элементов на хладостойкость сталей климатического холода

Легирующие элементы оказывают влияние на размеры зерен, состояние их границ, количество, форму и распределение фаз в стали.

Механические свойства и хладноломкость стали определяются прежде всего тремя механизмами упрочнения: 1) измельчением зерна; 2) упрочнением феррита атомами легирующих элементов и примесей, образующими твердые растворы внедрения и замещения; 3) упрочнением выделениями частиц второй фазы различной степени дисперсности. Этот вид упрочнения называется дисперсионным. Влияние легирующих элементов на свойства стали обусловлено их воздействием на эти три основные механизма упрочнения.

Эффективное упрочнение достигается за счет введения углерода, образующего твердые растворы внедрения. Однако его растворимость в феррите сравнительно невелика, что приводит к снижению упрочняющего эффекта. Высокая прочность мартенсита закалки сопровождается снижением вязкости и необходимостью проведения отпуска. При отпуске образуются карбиды, мартенсит обедняется углеродом и снижается действие твердорастворного механизма упрочнения. При этом, хотя и реализуется третий механизм упрочнения - дисперсными частицами второй фазы, образуются довольно крупные частицы цементитного типа в ферритной матрице. Эти частицы более тверды и хрупки, чем ферритная матрица, и при нагружении на поверхности раздела создается объемнонапряженное состояние, приводящее к образованию микротрещин. Принято считать, что увеличение в стали содержания углерода на каждые 0,1 % повышает порог хладноломкости на 20 градусов.

Снижение содержания углерода предотвращает образование при сварке в зоне термического влияния хрупких закалочных мартенситных структур. В свариваемых хладостойких сталях содержание углерода должно быть ниже 0,2 % и в структуре должно быть мало перлита (малоперлитные стали).

Введение в углеродистую сталь марганца до 2 % и кремния до 0,8 % упрочняет ферритную матрицу благодаря образованию твердого раствора замещения. Легирование марганцем измельчает зерно и увеличивает вязкость феррита, что повышает величину работы распространения трещины при низких температурах.

Легирование стали небольшими добавками титана, ниобия и ванадия до 0,1 - 0,15 % позволяет получать мелкодисперсные выделения второй фазы типа VC, TiC, Nb (CN), V (CN), эффективно упрочняющие матрицу. Эти же элементы участвуют в упрочнении по первому механизму. Они способствуют измельчению зерна и снижают склонность стали к его росту. На границах зерен образуются дисперсные частицы карбидов и карбонитридов ниобия, титана и ванадия, тормозящие рост зерен при нагревании. Увеличение содержания этих элементов более 0,15 % значительно меньше сказывается на увеличении прочности, но одновременно повышает склонность стали к хрупкому разрушению.

Для повышения хладостойкости и свариваемости строительных сталей применяют малоперлитные стали с низким содержанием углерода с микролегированием сильными карбидообразующими элементами.

Кроме того, используют стали, легированные азотом в сочетании с различными сильными нитридообразующими элементами. В качестве таких элементов чаще всего применяют ванадий, алюминий, ниобий и титан. Выделение азота из твердого раствора в виде нитридов уменьшает его охрупчивающее действие. Это позволяет увеличить прочность стали и, способствуя измельчению зерна, не ухудшает хладостойкость стали.

К сталям этой группы относятся стали марок 09Г2, 09Г2С, 09Г2СД, 15Г2СФ, 14Г2СФ, 14Г2АФ и др. Из-за дефицитности никеля его применение в сталях этого типа ограничено.

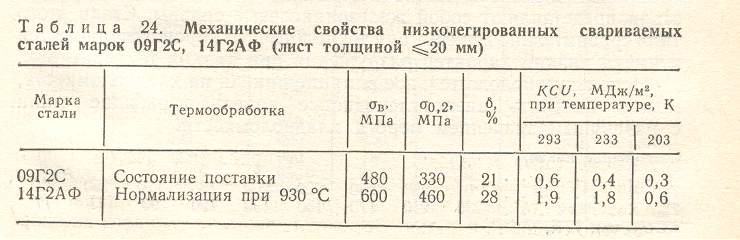

Механические свойства при 293 К, а также значения ударной вязкости при 233 и 203 К листового проката толщиной 10 - 25 мм из двух марок стали этой группы приведены в табл. 24.

Хром несколько повышает прочность стали и при содержании до 1 % увеличивает ее вязкость. Увеличение концентрации хрома более 1,5 % приводит к повышению порога хладноломкости.

Прочность стали может быть повышена при легировании медью за счет упрочнения твердого раствора, дополнительного измельчения зерна, а при более высоких концентрациях до 0,8 % за счет дисперсионного упрочнения. Одновременно может быть снижена критическая температура хрупкости. Однако стали с медью пока не получили широкого распространения из-за опасности возникновения красноломкости.

Из всех легирующих элементов в наибольшей степени никель понижает хладноломкость стали. Никель и железо полностью растворимы друг в друге, имеют близкое кристаллическое строение решеток. Никель не является карбидообразующим элементом, он находится в твердом растворе в феррите или аустените. Никель упрочняет феррит и одновременно увеличивает его вязкость. Никель увеличивает прокаливаемость стали, измельчает зерно, а также снижает концентрацию примесей на дислокациях и уменьшает блокирование дислокаций примесными атомами внедрения.

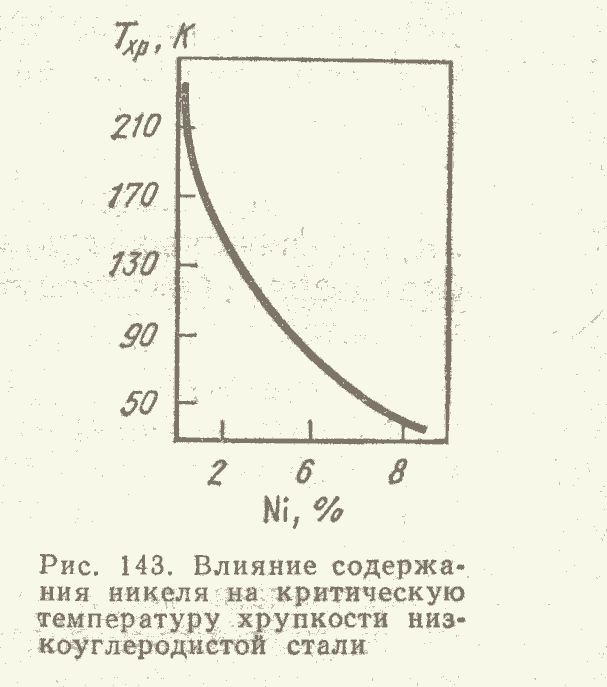

На рис. 143 приведена зависимость критической температуры хрупкости от содержания никеля в стали. Введение 1 % никеля снижает порог хладноломкости примерно на 20˚.

Введение молибдена до 0,5% существенно снижает порог хладноломкости. Молибден оказывает сдерживающее влияние на диффузионную подвижность фосфора и уменьшает отпускную хрупкость. Действие никеля на хладноломкость особенно эффективно в сочетании с молибденом.

Резко отрицательное действие на хладноломкость оказывают фосфор, сера, растворенные газы: кислород, азот, водород,

С увеличением содержания серы растет количество сульфидных включений, играющих роль концентраторов напряжений. Так, увеличение содержания серы в литой стали 25Л от 0,02 до 0,05 % более чем в два раза снижает ударную вязкость при 233 К. Повышение содержания серы на 0,01 % увеличивает порог хладноломкости примерно на 15 градусов.

Охрупчивающее влияние фосфора сказывается в обогащении им межзеренных границ благодаря сильной ликвации, а также благодаря образованию концентраторов напряжений - фосфидной эвтектики. При увеличении содержания углерода охрупчивающее влияние фосфора возрастает. Повышение содержания фосфора на 0,01 % для литой стали 35Л увеличивает критическую температуру хрупкости примерно на 20˚. Вредное влияние фосфора может быть существенно подавлено за счет легирования молибденом.

Глубокая десульфация и дефосфорация являются необходимыми условиями обеспечения высокой сопротивляемости хрупкому разрушению.

Отрицательное влияние вредных примесей уменьшается при введении редкоземельных металлов, а также кальция и циркония. Добавки РЗМ оказывают положительное действие на хладостойкость и снижают отпускную хрупкость конструкционных сталей. При этом PЗM, ЩЗМ не входят в твердый раствор и не загрязняют границ зерен, а полностью переходят в неметаллические включения, связывая вредные примеси.