- •Общие сведения

- •Общие сведения

- •Глава 5. Железо и его сплавы

- •Общие сведения

- •1.2. Углеродистые стали

- •Общие сведения

- •Глава 13, Цветные металлы и сплавы

- •Общие сведения

- •Глава 14. Порошковые материалы

- •Общие сведения

- •Глава 15. Металлы и сплавы для работы при низких температурах

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Раздел I производство черных и цветных металлов.

- •Глава 1

- •1. Исходные материалы для доменного производства

- •2. Доменная печь

- •3. Доменный процесс

- •4 . Производство литейного чугуна

- •Глава 2

- •1. Кислородно-конвертерное произсодство стали

- •М артеновское производство стали

- •3. Производство стали в электропечах

- •4. Рафинирование стали в установках для переплава

- •5. Разливка стали

- •6. Внепечные способы рафинирования стали

- •Глава 3

- •1. Производство меди

- •2. Производство алюминия

- •3. Производство магния

- •4. Производство титана

- •Раздел II металловедение

- •Глава 1

- •1. Общие сведения

- •2. Кристаллическое строение металлов

- •3. Дефекты строения кристаллических тел

- •3.1. Точечные дефекты

- •3.2. Линейные дефекты

- •3.3. Теоретическая и фактическая прочность

- •3.4. Поверхностные дефекты

- •4. Кристаллизация металлов

- •4.1. Энергетические условия кристаллизации

- •4.2. Механизм процесса кристаллизации

- •4.3. Строение слитка спокойной стали

- •Глава 2

- •1. Свойства металлов и сплавов

- •2. Упругая и пластическая деформация

- •3. Хрупкое и вязкое разрушение

- •4. Факторы, определяющие характер разрушения

- •5. Наклеп, возврат и рекристаллизация

- •Глава 3

- •1. Общие сведения

- •2. Особенности испытаний при низких температурах

- •3. Статические испытания

- •4. Динамические испытания

- •5. Испытания долговечности металлов

- •5.1. Усталостные испытания

- •5.2. Испытания на ползучесть

- •6. Трещнностойкость металлов и коэффициент интенсивности напряжений

- •7. Испытания на вязкость разрушения

- •Глава 4

- •1. Общие сведения

- •2. Основные типы диаграмм состояния

- •2.1. Диаграмма состояния сплавов, образующих механические смеси из чистых компонентов

- •2.2. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии

- •2.3. Правило отрезков

- •2.4. Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии

- •2.5. Диаграмма состояния сплавов с перитектическим превращением

- •2.6. Диаграмма состояния сплавов, образующих химические соединения

- •2.7. Диаграмма состояния сплавов, испытывающих полиморфные превращения

- •3. Связь диаграмм состояния со свойствами сплавов

- •4. Основные сведения о диаграммах состояния тройных систем

- •Глава 5

- •1. Компоненты и фазы в сплавах железа с углеродом

- •2 Диаграмма состояния железо-цементит

- •3. Диаграмма состояния железо-графит

- •4. Углеродистые стали

- •4.1. Влияние углерода на свойства стали

- •4.2. Влияние примесей на свойства стали

- •4.3. Классификация углеродистых сталей

- •4.4. Стали обыкновенного качества

- •4.5. Качественные углеродистые стали

- •5. Чугуны

- •5.1. Виды чугунов

- •5.2. Факторы, способствующие графитизации

- •5 .3. Микроструктура и свойства чугуна

- •1. Общие сведения

- •2. Виды термической обработки стали

- •3. Превращения в стали при нагреве. Образование аустенита

- •4. Превращение аустенита в перлит при охлаждении. Диаграмма изотермического превращения аустенита

- •5. Мартееситное превращение аустенита

- •6 . Превращения при отпуске закаленной стали

- •Глава 7

- •1. Отжиг и нормализация

- •2. Закалка стали

- •3. Отпуск закаленной стали

- •4. Термомеханическая обработка (тмо) стали

- •Глава 8

- •1. Упрочнение поверхности методом пластического деформирования

- •2. Поверхностная закалка

- •3. Химико-термическая обработка стали

- •3.1. Общие сведения

- •3.2. Цементация стали

- •3.3. Азотирование стали

- •3.4. Цианирование стали

- •3.5 Диффузионная металлизация

- •Глава 9

- •1 Влияние легирующих элементов

- •1.1. Влияние легирующих элементов на свойства феррита

- •1.2. Карбиды в легированных сталях

- •1.3. Влияние легирующих элементов на превращения в стали

- •1.4. Особенности закалки и отпуска легированных сталей

- •2. Классификация легированных сталей

- •3. Маркировка легированных сталей

- •Глава 10

- •1. Характеристика конструкционных сталей

- •2. Стали для строительных конструкций

- •3. Цементуемые стали

- •4. Улучшаемые стали

- •5. Высокопрочные стали

- •6. Рессорно-пружинные стали

- •7. Подшипниковые стали

- •8. Износостойкая аустенитная высокомарганцевая сталь

- •Глава 11 инструментальные стали

- •1. Стали для режущего инструмента

- •1.1. Требования к сталям

- •1.2. Углеродистые стали

- •1.3. Легированные стали

- •1.4. Быстрорежущие стали

- •2. Металлокерамические твердые сплавы

- •3. Стали для измерительного инструмента

- •4. Штамповые стали

- •4.1. Стали для штампов холодного деформирования

- •4.2. Стали для штампов горячего деформирования

- •Глава 12

- •1. Коррозионностойкие стали

- •1.1. Общие сведения

- •1.2. Хромистые стали

- •1.4. Другие методы защиты От коррозии

- •2. Жаростойкие и жаропрочные стали и сплавы

- •3. Стали и сплавы с особыми физическими свойствами

- •3.1. Магнитные стали и сплавы

- •3.2. Электротехнические стали и сплавы

- •3.3. Сплавы с малым температурным коэффициентом линейного расширения

- •3.4. Сплавы для упругих элементов

- •3.5. Сплавы с эффектом памяти формы

- •Глава 13

- •1. Титан и его сплавы

- •2. Алюминий и его сплавы 2.1. Применение и основные свойства

- •2.2. Классификация алюминиевых сплавов

- •2.3. Деформируемые алюминиевые сплавы

- •2.4. Литейные алюминиевые сплавы

- •3.2. Строение композиционных материалов

- •3.3. Дисперсноупрочненные композиционные материалы на основе алюминия

- •3.4. Армированные композиционные материалы на основе алюминия и его сплавов

- •4. Магний и его сплавы

- •5. Медь и ее сплавы

- •5.1. Основные свойства меди

- •5.2. Сплавы меди с цинком или латуни

- •5.3. Бронзы

- •6. Антифрикционные сплавы

- •7. Припои

- •Глава 14

- •1. Общие сведения

- •2. Конструкционные материалы

- •3. Антифрикционные материалы

- •4. Фрикционные материалы

- •5. Пористые фильтрующие элементы

- •Глава 15

- •1. Общие сведения

- •2. Свойства и применение сталей при низких температурах

- •2.1. Влияние легирующих элементов на хладостойкость сталей климатического холода

- •2.2. Ферритные низкоуглеродистые никелевые стали

- •2.3. Аустенитные стали

- •2.4. Железоникелевые сплавы

- •3. Свойства и применение алюминиевых сплавов при низких температурах

- •4. Свойства и применение сплавов титана при низких температурах

- •5. Свойства и применение сплавов меди при низких температурах

- •6. Выбор конструкционных материалов для работы при низких температурах

- •6.1. Механические свойства

- •6.2. Совместимость с рабочей средой

- •6.3. Физические свойства

- •6.4. Технологические свойства

- •Раздел III. Литейное производство

- •Глава 1

- •1. Общие понятия

- •2. Формовочные материалы

- •3. Оснастка

- •4. Ручная формовка

- •5. Машинная формовка

- •6. Изготовление стержней

- •7. Окраска и сборка форм

- •8. Заливка и другие окончательные операции

- •Глава 2

- •1. Литье в кокиль

- •2. Литье по выплавляемым моделям

- •3. Центробежное литье

- •4. Литье под давлением

- •5. Литье в оболочковые формы

- •6. Другие специальные способы литья

- •Глава 3

- •1. Классификация дефектов

- •2. Выбор вида технологического процесса

- •3. Анализ технологичности

- •Глава 1

- •Глава 2

- •1. Способы прокатки

- •2. Классификация прокатных станов

- •3. Основы технологии продольной прокатки

- •5 . Специальные виды прокатки

- •6. Производство гнутых профилей

- •7. Производство сварных труб

- •Глава 3

- •1. Основные понятия и закономерности процесса волочения

- •2. Производство проволоки

- •3. Производство прутков и профилей

- •4. Производство труб

- •Глава 4

- •1. Прессовое оборудование

- •2. Технология прессования

- •3. Гидроэкструзия

- •Глава 5

- •1. Технология ковки

- •Глава 6

- •1. Горячая объемная штамповка

- •2. Холодная объемная штамповка

- •3. Листовая штамповка

- •Глава 7

- •1. Эффект сверхпластичности и его использование в процессах омд

- •2. Высокоскоростные и импульсные методы обработки металлов давлением

- •Раздел V. Сварочное производство

- •Глава 1

- •1. Роль и место технологического процесса сварки в современном производстве

- •2. Физическая сущность процесса сварки. Классификация

- •3. Сущность основных способов сварки плавлением и область их рационального применения

- •4. Сущность основных способов сварки давлением

- •Глава 2

- •1 . Сварочные материалы

- •2. Тепловое воздействие сварочного источника на свариваемый металл.

- •3. Деформация и напряжения, возникающие при сварке, и способы борьбы с ними

- •4. Источники питания для сварки

- •5. Автоматическое регулирование процессов дуговой сварки

- •Глава 3

- •1. Пайка металлов

- •2. Газокислородная резка металлов

- •Раздел VI. Обработка резанием

- •Глава 1

- •1. Схемы обработки и классификация движений в процессе резания

- •2. Элементы токарного проходного резца

- •3. Элементы резания и параметры срезаемого слоя

- •4. Процесс резания и образования стружки

- •5. Наростообразование при резании металлов

- •6. Силы резания и мощность при точении

- •7. Тепловые явления при резании

- •8. Применение смазочно-охлаждающих жидкостей

- •9. Износ и стойкость режущих инструментов

- •10. Упрочнение при обработке резанием

- •11. Производительность и выбор режима резания

- •12. Материалы для изготовления режущих инструментов

- •13. Обрабатываемость материалов

- •Глава 2

- •1. Классификация и обозначение металлорежущих станков

- •2. Приводы и передачи металлорежущих станков

- •3. Элементарные механизмы станков

- •4. Настройка кинематических цепей станков

- •Глава 3

- •1. Общие сведения

- •2. Классификация и типы токарных резцов

- •6. Обработка заготовок на токарно-револьверных станках

- •7. Токарно-карусельные и лобовые станки

- •8. Обработка заготовок на токарных автоматах и полуавтоматах

- •Глава 4

- •1. Сверление отверстий

- •2. Элементы и силы резания при сверлении

- •5. Сверлильные станки

- •Глава 5

- •1. Сущность фрезерования и классификация фрез

- •2. Элементы резания при фрезеровании

- •3. Силы и мощность резания при фрезеровании

- •4. Обработка заготовок на консольно-фрезерных станках

- •7. Приспособления для закрепления фрез

- •Глава 6

- •I. Особенности обработки строганием и долблением

- •2. Строгальные и долбежные резцы

- •3. Строгальные станки

- •4. Обработка заюговок на долбежных и протяжных станках

- •5. Протяжные станки

- •Глава 7 зубонарезание

- •1. Общие сведения

- •2. Нарезание зубчатых колес методом копирования

- •3. Нарезание зубчатых колес методом обкатки

- •4. Изготовление зубчатых колес на зубофрезерных станках

- •5. Изготовление зубчатых колес на зубодолбежных и зубострогальных станках

- •Глава 8

- •1. Общие сведения

- •4. Отделочные методы абразивной обработки

- •Глава 9

- •1. Общие сведения

- •2. Станки с программным управлением

- •4. Автоматические поточные линии и гибкие автоматические производства

- •Глава 10

- •1. Сущность методов обработки пластическим деформированием

- •3. Упрочняюще-калибрующие методы

- •Глава 11

4 . Производство литейного чугуна

Литейный чугун плавят в вагранках пламенных, электродуговых и индукционных печах. Благодаря простоте конструкции наибольшее распространение получила вагранка, схема которой приведена на рис. 3.

Принцип работы вагранки состоит в следующем. После очередного ремонта шахту печи сначала загружают коксом на высоту, примерно равную внутреннему диаметру вагранки над уровнем фурм. Затем загружают металлическую шихту (литейный и передельный чугун, возврат собственного производства, стальной лом, ферросплавы и т. д.), кокс, и флюс, необходимый для формирования шлака. В качестве флюса используют известняк. Первую порцию кокса разжигают, после чего через фурмы подают воздушное дутье. Металл по мере расплавления собирается в копильнике и периодически выпускается из него. По мере оплавления металла систематически производят загрузку шихты. Современные вагранки имеют производительность 2,5-50,0 т/ч жидкого чугуна. Для снижения расхода кокса дутье подогревают до 350 - 550 °С.

Глава 2

МЕТАЛЛУРГИЯ СТАЛИ

Сталь - это сплав железа с углеродом, который содержит менее 2 % углерода (обычно не более 1,3 %). Постоянными примесями в стали являются марганец, кремний, фосфор и сера. Кроме углеродистых, в машиностроении и строительстве широко применяют легированные стали, в состав которых для улучшения тех или иных свойств дополнительно вводят хром, никель, молибден и другие элементы.

Исходными металлическими материалами для получения стали служат передельный чугун, стальной лом и ферросплавы. Чугун по сравнению со сталью содержит большее количество углерода и примесей. Поэтому основная задача передела чугуна в сталь состоит в удалении избытка углерода и примесей с помощью окислительных процессов, протекающих в сталеплавильных агрегатах. Основными способами производства стали являются кислородно-конвертерный, мартеновский и электродуговой.

1. Кислородно-конвертерное произсодство стали

Сталь в конвертерах выплавляют бессемеровским, томасовским и кислородно-конвертерным способами. Недостатками первых двух способов является низкое качество стали из-за повышенной концентрации азота и ограниченность сырьевой базы. Последнее обусловлено необходимостью использования только специальных сортов чугуна (бессемеровского или томасовского) со строго регламентированным содержанием кремния, серы и фосфора. Оба способа имеют ограниченное применение. В Советском Союзе бессемеровскую и томасовскую сталь почти не производят.

В основе конвертерных процессов лежит обработка жидкого чугуна газообразными окислителями без подвода извне дополнительного тепла. Процесс выплавки стали осуществляется только за счет химической теплоты экзотермических реакций окисления примесей с учетом физической теплоты жидкого чугуна. Продувка чугуна производится сверху или через днище в специальных агрегатах - конвертерах. Конвертерную плавку характеризует высокая производительность за счет большой реакционной поверхности металл-окислитель и высокой скорости окисления примесей.

Применение технически чистого кислорода (не менее 99,5 % О2) для продувки чугуна позволило за счет снижения содержания азота улучшить качество кислородно-конвертерной стали. Первые промышленные конвертеры на кислородном дутье начали работать в 50-х гг. В последующие годы этот способ получил распространение и в ряде стран стал ведущим в сталеплавильном производстве. В СССР в настоящее время используются кислородные конвертеры емкостью 100-400 т. Объем выплавляемой кислородно-конвертерной стали составляет около 35 % от общего объема ее производства.

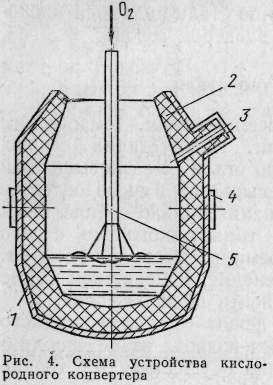

Схема

кислородного конвертера представлена

на рис. 4. Корпус конвертера 1

изготавливают из стальных сваренных

встык листов толщиной до 100 мм. Корпус

имеет среднюю цилиндрическую часть,

глухое дно и симметричную сужающуюся

горловину 2.

У

основания горловины расположено

сталевыпускное отверстие 3.

Такое

расположение летки способствует лучшему

отделению стали от шлака и уменьшает

опасность восстановления фосфора при

сливе металла. Рабочее пространство

конвертера футеровано смолодоломитовыми

огнеупорами, а сталевыпускное отверстие

- магнезитовыми блоками. Конвертер может

поворачиваться в вертикальной

плоскости благодаря опорному поясу 4

с

цапфами, расположенными в подшипниках

опор. Одна или обе цапфы являются

приводными. Кислород обычно подается

сверху через водоохлаждаемую фурму 5. Подача

сверху обусловлена образованием

высокотемпературной реакционной

зоны в месте вдувания кислорода в

металл и необходимостью сохранения

футеровки днища конвертера. Фурма

способна перемещаться вверх - вниз.

При подаче дутья она находится на

расстоянии 300-800 мм от поверхности ванны.

Кислород подается под давлением 0,8-1,0

МПа. Его расход зависит от емкости

конвертера и интенсивности продувки

и составляет 2,5-4 м3/т

металл в 1 мин. Длительность плавки в

современном кислородном конвертере

составляет 35-50 мин.

через водоохлаждаемую фурму 5. Подача

сверху обусловлена образованием

высокотемпературной реакционной

зоны в месте вдувания кислорода в

металл и необходимостью сохранения

футеровки днища конвертера. Фурма

способна перемещаться вверх - вниз.

При подаче дутья она находится на

расстоянии 300-800 мм от поверхности ванны.

Кислород подается под давлением 0,8-1,0

МПа. Его расход зависит от емкости

конвертера и интенсивности продувки

и составляет 2,5-4 м3/т

металл в 1 мин. Длительность плавки в

современном кислородном конвертере

составляет 35-50 мин.

Исходными материалами конвертерной плавки являются жидкий чугун, лом - металлическая часть шихты и шлакообразующие, окислители - неметаллическая часть. Перед загрузкой конвертер наклоняют. Сначала загружают металлический лом (20-30 % от массы плавки). Затем заливают чугун, конвертер приводят в вертикальное положение, опускают кислородную форму и начинают продувку кислородом. Одновременно с началом продувки по мере ее проведения по специальному желобу загружают известь, железную руду и флюсы (боксит, плавиковый шпат).

Проникая в металл, вдуваемый кислород прежде всего взаимодействует с железом, составляющим основную массу залитого чугуна:

2Fe + 02 = 2FeO + Q.

Образующаяся FeO частично переходит в шлак, частично растворяется в металле и окисляет примеси, содержащиеся в чугуне:

2FeO + Si = 2Fe + SiO2 + Q1

FeO + Mn = Fe + MnO + Q2,

5FeO + 2P = 5Fe + P2O5+ Q3

Эти реакции, особенно окисление кремния, идут с выделением большого количества теплоты. Через 2-4 мин после начала продувки кремний полностью окисляется.

С понижением содержания кремния и марганца и повышением температуры металла возрастает скорость окисления углерода как за счет взаимодействия с FeO

FeO + С = Fe + СО - Q,

так и прямого воздействия газообразного кислорода. Выделяющиеся пузыри СО улучшают перемешивание металла и шлака.

Одновременно с окислением примесей образуется шлак. Скорость шлакообразования зависит от скорости растворения извести. В начале продувки шлак содержит много кремнезема и FeO и имеет низкую основность (CaO/SiO2 <1). По ходу продувки известь растворяется, основность шлака растет и к концу плавки CaO/SiO2 ≈ 3. Общее количество шлака составляет обычно 10- 15 % от массы металла. Активный основной шлак способствует более полному удалению из металла вредных примесей - фосфора и серы.

Избыток свободного оксида кальция связывает фосфор в прочное соединение - фосфат кальция:

Р2О5 + 4СаО = (СаО)4Р205.

В высокоосновном шлаке сера связывается в сульфид кальция: FeS + СаО = CaS + FeO.

После окончания продувки и получения заданного содержания углерода конвертер поворачивают в горизонтальное положение, берут пробу и выпускают металл в ковш.

В последние годы начинают широко использовать выплавку стали с продувкой чугуна кислородом снизу через фурмы, установленные в днище конвертера. Фурмы представляют собой две концентрически расположенные трубки: по внутренней подается кислород, а в щель между внутренней и внешней - защитный газ, в качестве которого обычно используют метан или пропан. Защитный газ предотвращает ранний контакт кислорода с жидким металлом, защищает фурму и околофурменное пространство от сгорания. Число фурм в днище может составлять более 20 шт. и колеблется в зависимости от вместимости конвертера. Днища имеют меньшую стойкость, чем стены конвертера, поэтому их изготовляют съемными.

Во избежание заполнения фурм жидким металлом и выхода их из строя перед установкой конвертера в вертикальное положение через фурмы пускают дутье, используя для этой цели какой-либо инертный газ (обычно аргон).

При донной продувке по сравнению с верхней продувкой резко возрастает интенсивность перемешивания металла, площадь контактной поверхности газ - металл. Благодаря этому увеличивается скорость обезуглероживания чугуна, интенсифицируются процессы удаления вредных примесей и газов.

Раскисление стали в ковше - обязательная завершающая операция. Окислительный характер плавки приводит к высокой концентрации FeO в металле, вызывающей в стали красноломкость при горячей деформации и ухудшение механических свойств. Раскислением называется процесс восстановления железа из FeO. Раскисление производят марганцем, кремнием и алюминием по реакциям:

FeO + Mn = Fe + MnO,

2FeO + Si = 2Fe + SiO2,

3FeO + 2A1 = 3Fe + Al2O3.

Кремний и марганец вводят в виде соответствующих ферросплавов, алюминий - в чистом виде. Марганец, кремний и алюминий называют раскислителями стали. В зависимости от степени раскисленности различают кипящие, полуспокойные и спокойные стали.

Кипящие стали раскисляют только ферромарганцем. В таких сталях частично остается растворенный FeO и при кристаллизации продолжает идти процесс кипения по реакции:

FeO + С = Fe + CO.

Газовые пузыри остаются в теле затвердевшего слитка и завариваются при последующей прокатке. Кипящая сталь дает наиболее высокий выход годного металла, наименьшие отходы, благодаря чему она обладает самой низкой стоимостью.

Спокойную сталь раскисляют комплексно ферромарганцем, ферросилицием и алюминием. В металле нет растворенного FeO, процесс кипения прекращается, сталь «успокаивается». Спокойная сталь - наиболее дорогая сталь, значительная часть стального слитка идет в отходы.

Полуспокойную сталь раскисляют ферромарганцем и уменьшенным количеством ферросилиция. По качеству и стоимости они занимают промежуточное положение между кипящей и спокойной сталями.

Качество стали определяется содержанием в ней вредных примесей, газов и неметаллических включений. По качеству кислородно-конвертерная сталь не уступает мартеновской, а в ряде случаев ее превосходит.

Благодаря меньшим затратам на передел на 20-30 % при сопоставимой стоимости шихты себестоимость кислородно-конвертерной стали ниже мартеновской. Конвертерный процесс легче поддается комплексной механизации и автоматизации. Строительство кислородно-конвертерного цеха одинаковой производительности с мартеновским требует меньших капитальных затрат.

Перечисленные преимущества кислородно-конвертерной стали позволяют в ряде развитых стран полностью (Япония) или в основном (США, ФРГ, Великобритания) заменить мартеновские печи кислородными конвертерами. В отечественной металлургии также происходит постепенное вытеснение мартеновского процесса кислородно-конвертерным.