- •Содержание

- •Введение

- •1 Анализ технологии производства толстого листа на стане «2850» оао «амз»

- •1.2 Основное оборудование цеха, его характеристика и расположение

- •1.3 Оценка качества проката

- •1.4 Задачи исследования

- •2 Технологический процесс производства заданного профиля

- •2.1 Выбор заготовки

- •2.2 Подготовка заготовки к прокатке

- •2.3 Прокатка на стане

- •2.3.1 Температурный режим и модернизация методической печи №3

- •2.3.2 Режим обжатий

- •2.3.3 Скоростной режим

- •2.3.4 Нагрузки в клети и приводах

- •2.3.5 Производительность стана при прокатке данного профиля

- •2.3.6 Отделка прокатанного профиля

- •3 Автоматизация и механизация производственных процессов

- •3.1 Функции и структура асу тп методической печи

- •3.2 Устройство и работа датчиков (измерителей) температур, установленных в рабочем пространстве методической печи

- •4 Безопасность и экологичность

- •4.1 Вредные и опасные производственные факторы на участке нагревательных печей

- •4.2 Обеспечение безопасных условий труда

- •4.2.1 Газо - воздухопроводы печи

- •4.2.2 Освещённость

- •4.2.3 Вентиляция

- •4.2.4 Отопление

- •4.2.5 Заземление металлических нетоковедущих частей оборудования и электроуста-новок

- •4.2.6 Расчёт аэрации на участке нагревательных печей

- •4.2.7 Расчёт воздушного душирования на участке нагревательных печей

- •4.3 Охрана окружающей среды

- •4.3.1. Защита атмосферы

- •4.3.2 Защита гидросферы

- •4.4 Предупреждение и ликвидация чрезвычайных ситуаций

- •4.4.1 Аварийные ситуации и меры, применяемые обслуживающим персоналом на методической печи №3

- •4.4.2 Виды чрезвычайных ситуаций в цехе

- •4.4.3 Пожарная безопасность

- •4.4.4 План ликвидации аварий, пожаров на участках лпц-1

- •5 Анализ технико-экономических показателей производства

- •5.1 Внешняя среда предприятия

- •5.1.1 Структура и характеристика предприятия

- •5.1.2 Ресурсная база предприятия

- •5.1.3 Основные потребители и конкуренты

- •5.1.4 Цена, ценообразование и реклама

- •5.1.5 Налоги, выплачиваемые предприятиями рф

- •5.2 Производственная программа

- •5.2.1 Производственный процесс

- •5.2.2 Расчёт производственной программы

- •5.2.3 Изменение стоимости основных фондов

- •5.3 Расчет себестоимости продукции

- •5.4 Расчет экономической эффективности проектного решения и основных технико-экономических показателей цеха.

- •Заключение

- •Список использованных источников

3 Автоматизация и механизация производственных процессов

Более существенной является автоматизация непосредственно процесса нагрева слябов. В настоящее время на современных нагревательных печах устанавливают приборы, регистрирующие температуры рабочего пространства печи по зонам, температуру металла (слябов), состав атмосферы и давление газов. Все эти показания определяют теплотехническое состояние печи, возможности достижения высоких технико-экономических показателей её работы и соответствие требованиям технологического процесса прокатки слябов в профиль толстолистовой стали[14].

Нагрев металла определяет ритм подачи холодных слябов в печь и выдачу нагретых слябов из печи. Поэтому автоматическое включение в работу всех механизмов, обслуживающих печь, должно происходить от импульса, обусловленного температурой нагрева слябов на выдаче. Чаще всего ритм выдачи нагретых слябов определяется временем пребывания их в печи, обусловленным температурой продуктов горения в томильной зоне. При выполнении автоматического управления участком печей следует учесть возможности изменения ритма прокатки, а следовательно, интенсификации процесса нагрева. Для этих целей устанавливают регуляторы нагрева с характеристикой, зависящей от темпа прокатки. Регулятор учитывает также марку стали и толщину ( размеры ) слябов.

Температура нагреваемого сляба в любой точке должна быть одинаковой и выдерживаться в границах заданной оптимальной температуры с отклонением от неё не более чем на 0,5-1,0 %. Автоматизация работы нагревательных печей сводится к контролю и поддержанию температуры в зонах нагрева. При этом обычно остальные параметры нагрева заданы ( марка стали, размеры сляба, температура посадки и выдачи сляба и д.р. ). В основу схемы автоматизации печи принята температура в томильной зоне, так как при повышении темпа выдачи в эту зону поступает большее количество холодного металла и температура в ней снижается раньше, чем в сварочных зонах. Если же производительность печи уменьшается, то температура в томильной зоне повышается раньше и скорее, чем в других зонах. Но окончательную корректировку температуры по сечению сляба производят после осуществления прокатки в клети стана.

3.1 Функции и структура асу тп методической печи

Автоматизированная система управления технологическим процессом методической печи №3 и системы испарительного охлаждения (СИО) ЛПЦ-1 ОАО «АМЗ» включает в себя технические и программные средства управления. АСУ ТП предназначена для управления тепловым режимом печи, автоматизированного контроля и управления нагревом металла перед прокаткой в толкательной печи, а также для обеспечения эффективного функционирования печи и СИО, информационного обеспечения оперативно-технологического персонала и подготовки данных о технико-экономических показателях работы печи. Предлагаемая система состоит из трех уровней:

• нижний уровень - уровень датчиков, исполнительных и отсечных органов;

• средний уровень - уровень программируемого логического контроллера (ПЛК) (шкафы системы АСУ печи и СИО, локальные пульты управления агрегатами);

• верхний уровень - операторские рабочие станции на базе персональных компьютеров в помещении операторных печи и СИО. Автоматизированное управление СИО реализуется на базе контроллера SIMATIC S7-300 и рабочей станции в операторной СИО. Автоматизированное управление печью реализуется на базе контроллера SIMATIC S7-400 и двух взаимозаменяемых рабочих станций в операторной печи. АСУ печью и СИО связаны по сети Ethernet, для сбора информации по работе СИО и отображении её на рабочих станциях печи.

Нижний уровень. В качестве оборудования предлагаются преобразователи температуры (термометры сопротивления, термопары, пирометр), преобразователи давления и перепада давления, датчики конечных положений, исполнительные механизмы и отсечные клапана.

Средний уровень выполнен на базе контроллера печи Simatic S7-400,обеспечивающий сбор и автоматическую обработку информации о процессе, выработку управляющих воздействий и реализацию схем безопасности, а так же контроллера СИО Simatic S7-300.

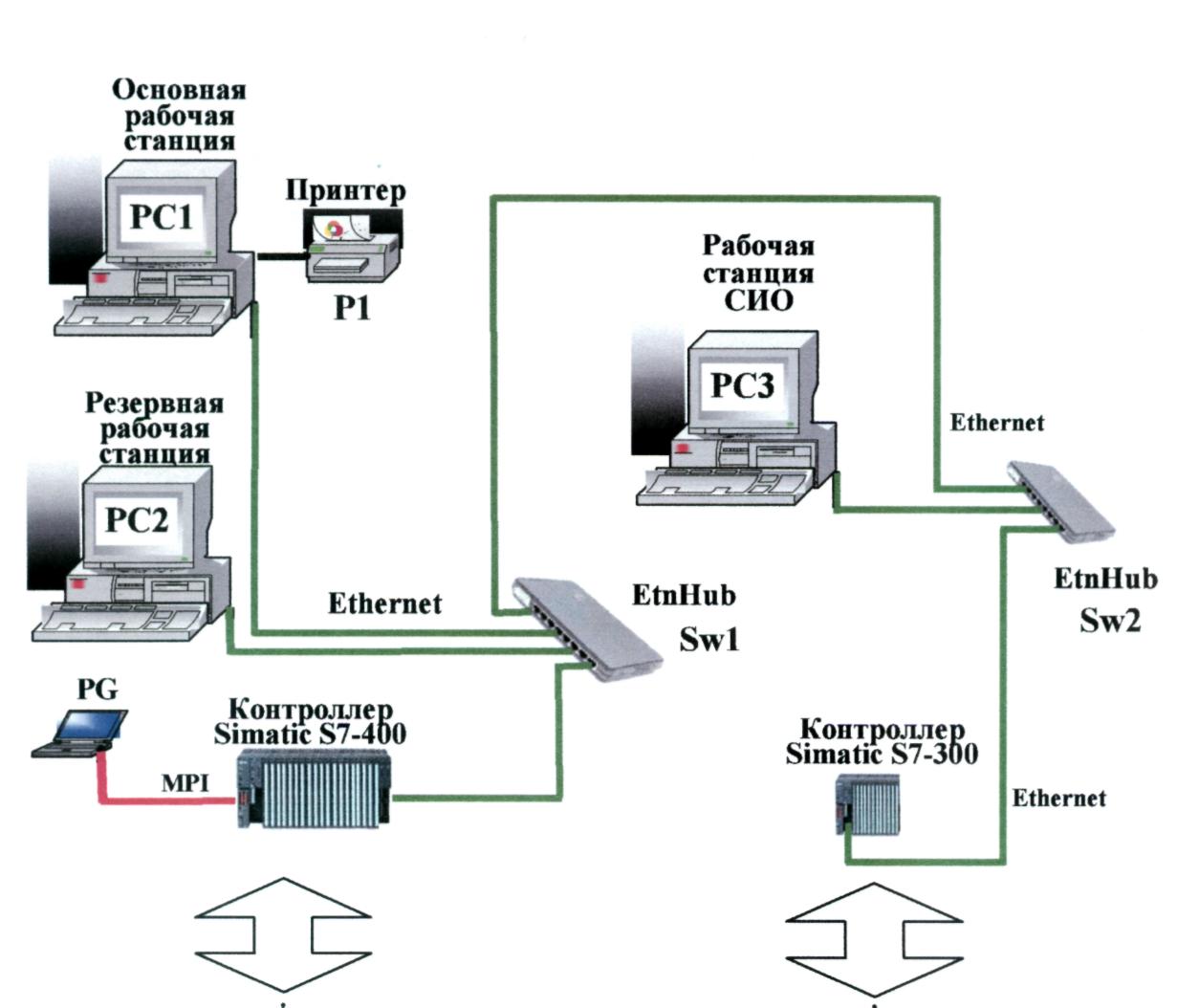

Структурная схема АСУ МП и СИО показана на рисунке 3.1. Структура среднего уровня распределена следующим образом. Центральный процессор печи связывается с распределённой периферией на базе ЕТ200S по PROFIBUS. Контроллер печи имеет связь по ETHERNET с рабочими станциями печи. Питание контроллеров осуществляется через источники бесперебойного питания. Для работы с контроллером предназначен программатор (PG) на базе Notebook с соответствующим ПО (Win+Step7+драйвера) и РС - адаптером USB-MPI/DP.

Верхний уровень представляет собой рабочее место оператора, и выполнен на базе двух взаимозаменяемых и автономных рабочих станций на базе ПК(WinXP) с установленной на них SCADA-системой (WinCC), LCD монитора, источника бесперебойного питания и принтера. Обе рабочие станции равнозначны и позволяют контролировать состояние и управлять объектом с любой из них.

Верхний уровень СИО так же имеет свою рабочую станцию на базе ПК(WinXP) с установленной на них SCADA-системой (WinCC), LCD монитора и источника бесперебойного питания. Все комплектно поставляемые рабочие станции имеют необходимые лицензии на установленное программное обеспечение. АСУ МП позволяет работать в двух режимах - дистанционном и автоматическом.

|

Датчики |

Исполнительные механизмы |

Датчики |

Методическая печь |

СИО |

||

Рисунок 3.1 - Структурная схема АСУ МП и СИО

Функции, выполняемые системой АСУ МП

Контуры регулирования и управления выполнены согласно функциональным схемам автоматизации. Функции системы реализуются пятью основными подсистемами:

1 подсистема автоматики газовой безопасности;

2 подсистема теплового режима печи;

3 подсистема автоматического управления температурным режимом нагрева заготовок;

4 локальная подсистема общего контроля, учета и визуализации;

5 подсистема удалённой связи.

Подсистема теплового режима печи

Подсистема обеспечивает контроль и регулирование технологических параметров, а также сигнализацию отклонений параметров и аварийную защиту. Подсистема выполняет следующие функции:

- контроль и регулирование температуры в отапливаемых зонах печи;

- корректирование соотношения «газ/воздух»;

- контроль температуры в методической зоне печи;

- контроль расхода газа на зоны печи;

- контроль давления и температуры газа на печь;

- контроль наличия факела и отсечка газа на горелках (кроме горелок №№21,22);

- контроль минимального давления воздуха, минимального разрежения перед дымовой трубой, максимального и минимального давления газа и его отсечка на зоны печи;

- контроль содержания О2 в дымовых газах;

- контроль температуры дыма на выходе из печи;

- контроль и регулирование температуры дыма перед рекуператором;

- контроль температуры дыма после рекуператора;

- контроль и регулирование давления в рабочем пространстве печи;

- контроль температуры воздуха на печь до и после рекуператора;

- контроль температуры воздуха на зоны печи;

- контроль давления воздуха на печь;

- контроль расхода, температуры и давления мазута на печь;

- контроль давления мазута на зоны печи;

- регулирование подачи мазута на зоны печи;

- отсечка мазута на зоны печи;

- контроль давления питательной воды;

- контроль расхода питательной воды;

- контроль уровня в барабане-сепараторе;

- регулирование уровня в барабане-сепараторе;

- контроль давления пара после барабана-сепаратора;

- контроль расхода циркуляционной воды в системе охлаждения;

Подсистема автоматического управления температурным режимом нагрева заготовок

Подсистема предназначена для автоматической коррекции работы и стабилизации теплового режима печи в зависимости от конкретных условий работы. Подсистема выполняет следующие функции: 1) автоматическое изменение заданий температуры по зонам печи в зависимости от марки и размера заготовки; 2) автоматическое управление температурным режимом печи при простоях (снижение тепловой нагрузки, поддержка минимально необходимой нагрузки, вывод печи на рабочий режим); 3) ведение базы данных текущих параметров технологического процесса и состояния печи.

Подсистема автоматического управления температурным режимом включает в себя Систему Управляемого Снижения Тепловой Нагрузки (СУСТН).Во время длительного простоя, СУСТН, реализованная в составе микропроцессорной АСУ МП, способна автоматически понижать тепловые нагрузки в сварочных зонах печи. СУСТН автоматически определяет наличие простоя и начинает снижение тепловой нагрузки в зоне. Далее при возобновлении работы СУСТН автоматически восстанавливает первоначальный температурный режим в зонах печи.

Локальная подсистема общего контроля, учета и визуализации

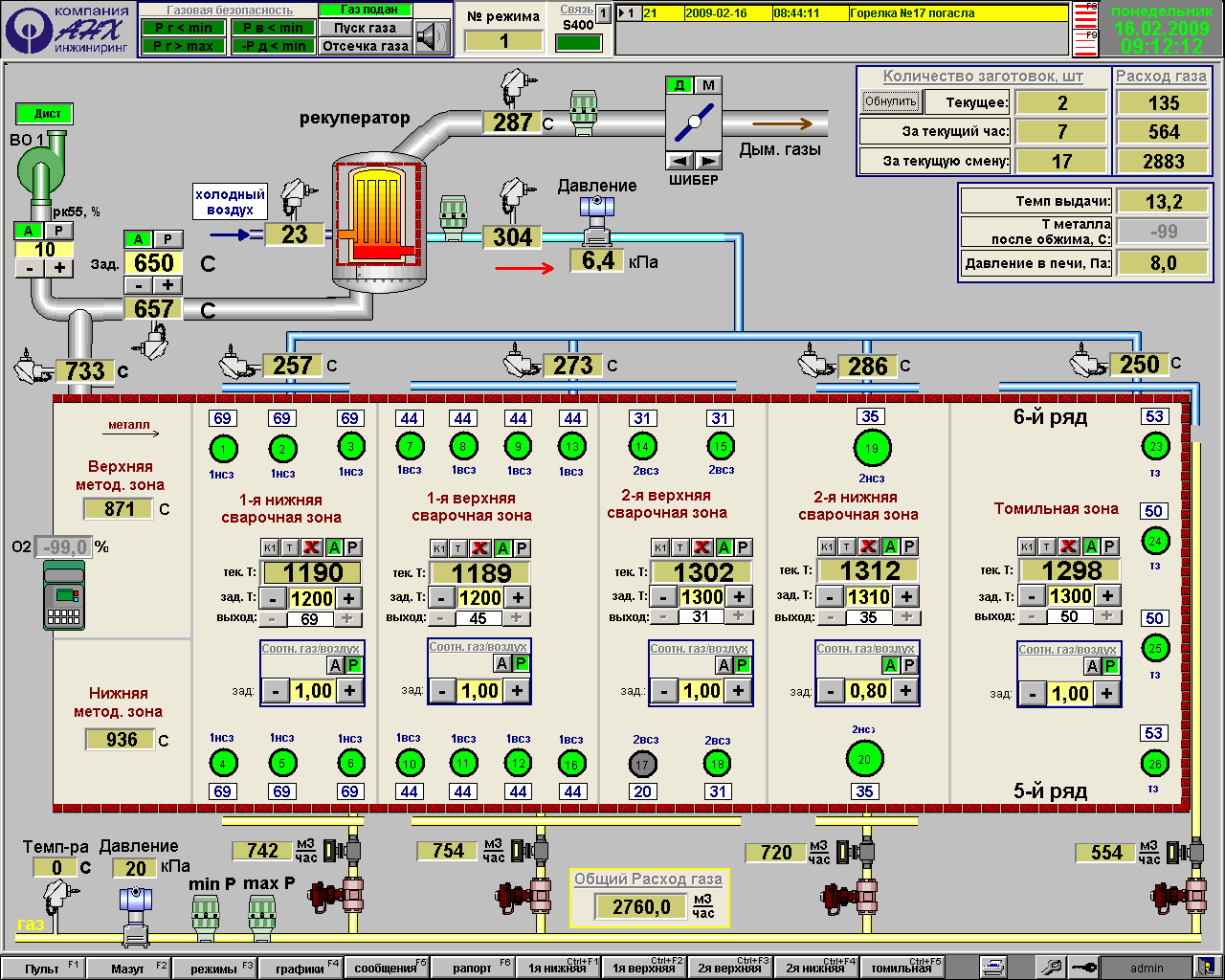

Подсистема выполняет функции учета, диагностики, анализа и представления всей

и нформации

об управлении (рисунок 3.2):

нформации

об управлении (рисунок 3.2):

Рисунок 3.2 - Панель управления методической печью

- общий контроль и учет энергоносителей;

- визуализацию на экране дисплея в графической и табличной формах текущих данных о температурах, расходах воздуха и газа по зонам, и в общем на печь, а также других технологических параметров по печи (рисунок 3.2);

- протоколирование, выдачу сообщений и внешней сигнализации о нарушениях технологического регламента;

- архивирование и отображение архивной информации о работе печи (сохранение истории работы печи и доступ к ним для получения данных о нагреве отдельных партий или за определенный период времени) и действиях оператора;

- диагностику работоспособности системы.

Контроль и регулирование температуры в зонах печи

Контроль и регулирование температуры осуществляется по показаниям зональных термопар, установленных в рабочем пространстве печи. Соотношение «газ-воздух» поддерживается регуляторами соотношения прямого действия фирмы KromSchroder. Каждая горелка печи снабжена таким регулятором соотношением. Регулятор соотношения управляется давлением воздухом перед горелкой. Он регулирует выходное давление газа в соотношении примерно 1:1 к управляющему давлению воздуха. Мощность горелки изменяется с помощью заслонки с исполнительным механизмом, расположенной на воздухе (воздух ведущий, газ - ведомый).

Сигналы от зональных термопар поступают на контроллер. При отклонении температуры от заданного значения контроллер выдает сигнал на изменение положения регулирующих заслонок перед горелками на воздухе.

Основные контролируемые и регулируемые параметры АСУ ТП МП

Основные контролируемые и регулируемые параметры АСУ ТП методической печи и СИО представлены в таблице 3.1.

Таблица 3.1 - Основные контролируемые и регулируемые параметры АСУ ТП МП

Наименование параметра |

Кон-троь |

Регули-рование |

Примечание |

1 Температура в отапливаемых зонах печи |

+ |

+ |

|

2 Температура в методической зоне печи |

+ |

+ |

|

3 Соотношение «газ-воздух» |

+ |

+ |

|

4 Расход газа на зоны печи |

+ |

+ |

|

5 Давление в рабочем пространстве печи |

+ |

+ |

|

6 Содержание О2 в дымовых газах |

+ |

- |

|

Продолжение таблицы 3.1 |

|||

7 Температура природного газа на печь |

+ |

- |

Для определения расхода природного газа на печь |

8 Давление природного газа на печь |

+ |

- |

Для определения расхода природного газа на печь |

9 Температура дыма на выходе из печи |

+ |

- |

|

10 Температура дыма перед рекуператором |

+ |

- |

|

11 Температура дыма после рекуператора |

+ |

- |

|

12 Температура холодного воздуха перед рекуператором |

|

|

|

13 Температура холодного воздуха после рекуператора |

+ |

- |

|

14 Температура воздуха на зоны печи |

+ |

+ |

|

15 Давление горячего воздуха напечь |

+ |

- |

|

16 Контроль пламени горелок |

+ |

- |

|

17 Падение давления природного газа |

+ |

- |

Автоматика газовой безопасности |

18 Превышение давления природного газа |

+ |

- |

Автоматика газовой безопасности |

19 Падение давления воздуха |

+ |

- |

Автоматика газовой безопасности |

20 Падение разрежения перед дымовой трубой |

+ |

- |

Автоматика газовой безопасности |

21 Расход мазута на печь |

+ |

- |

|

22 Температура мазута на печь |

+ |

- |

|

23 Давление мазута на печь |

+ |

- |

|

24 Давление мазута на зоны печи |

+ |

- |

|

25 Расход мазута на зоны печи |

+ |

+ |

|

26 Давление питательной воды |

+ |

- |

|

27 Расход питательной воды |

+ |

- |

|

28 Уровень в барабане-сепараторе |

+ |

+ |

|

29 Давление пара после барабана-сепаратора |

+ |

- |

|

30 Расход циркуляционной воды в системе охлаждения |

+ |

- |

|

Исполнительные

механизмы

Исполнительные

механизмы