- •Содержание

- •Введение

- •1 Анализ технологии производства толстого листа на стане «2850» оао «амз»

- •1.2 Основное оборудование цеха, его характеристика и расположение

- •1.3 Оценка качества проката

- •1.4 Задачи исследования

- •2 Технологический процесс производства заданного профиля

- •2.1 Выбор заготовки

- •2.2 Подготовка заготовки к прокатке

- •2.3 Прокатка на стане

- •2.3.1 Температурный режим и модернизация методической печи №3

- •2.3.2 Режим обжатий

- •2.3.3 Скоростной режим

- •2.3.4 Нагрузки в клети и приводах

- •2.3.5 Производительность стана при прокатке данного профиля

- •2.3.6 Отделка прокатанного профиля

- •3 Автоматизация и механизация производственных процессов

- •3.1 Функции и структура асу тп методической печи

- •3.2 Устройство и работа датчиков (измерителей) температур, установленных в рабочем пространстве методической печи

- •4 Безопасность и экологичность

- •4.1 Вредные и опасные производственные факторы на участке нагревательных печей

- •4.2 Обеспечение безопасных условий труда

- •4.2.1 Газо - воздухопроводы печи

- •4.2.2 Освещённость

- •4.2.3 Вентиляция

- •4.2.4 Отопление

- •4.2.5 Заземление металлических нетоковедущих частей оборудования и электроуста-новок

- •4.2.6 Расчёт аэрации на участке нагревательных печей

- •4.2.7 Расчёт воздушного душирования на участке нагревательных печей

- •4.3 Охрана окружающей среды

- •4.3.1. Защита атмосферы

- •4.3.2 Защита гидросферы

- •4.4 Предупреждение и ликвидация чрезвычайных ситуаций

- •4.4.1 Аварийные ситуации и меры, применяемые обслуживающим персоналом на методической печи №3

- •4.4.2 Виды чрезвычайных ситуаций в цехе

- •4.4.3 Пожарная безопасность

- •4.4.4 План ликвидации аварий, пожаров на участках лпц-1

- •5 Анализ технико-экономических показателей производства

- •5.1 Внешняя среда предприятия

- •5.1.1 Структура и характеристика предприятия

- •5.1.2 Ресурсная база предприятия

- •5.1.3 Основные потребители и конкуренты

- •5.1.4 Цена, ценообразование и реклама

- •5.1.5 Налоги, выплачиваемые предприятиями рф

- •5.2 Производственная программа

- •5.2.1 Производственный процесс

- •5.2.2 Расчёт производственной программы

- •5.2.3 Изменение стоимости основных фондов

- •5.3 Расчет себестоимости продукции

- •5.4 Расчет экономической эффективности проектного решения и основных технико-экономических показателей цеха.

- •Заключение

- •Список использованных источников

2.3.4 Нагрузки в клети и приводах

Прокатные валки являются основным технологическим инструментом каждого прокатного стана и предназначены для выполнения пластической деформации металла в процессе изготовления проката. При деформации металла вращающиеся валки воспринимают усилие прокатки, действующее на валки со стороны металла, подвергаемого обжатию, и передают это усилие на подшипниковые опоры валков. Значимость валков в производстве проката первостепенна, так как от качества валков зависит качество готового проката и производительность стана.

Принятый режим обжатий заготовки, необходимое качество проката, стойкость валков в значительной мере зависят от материала, из которого изготовлены валки. В зависимости от материала валки бывают чугунные и стальные. Основанием для выбора материала является назначение стана и условия эксплуатации валков.

К валкам, особенно листовым, предъявляют следующие требования:

- шейки и бочка валка должны обладать высокой прочностью (прочность характеризуется способностью валков воспринимать рабочие усилия без разрушения);

- поверхность бочки валка должна иметь высокую жесткость (способность валков сопротивляться упругому деформированию под действием рабочих усилий);

- износостойкость (чтобы сохранять заданный профиль валка длительное время);

- поверхность бочки валка должна быть устойчивой к термической усталости, к образованию сетки разгара, от чего зависит качество поверхности проката;

- поверхностный слой бочки валка должен выдерживать большие удельные давления;

В каждом конкретном случае в зависимости от назначения стана и условий эксплуатации валки делают из материала, обладающего свойством, являющимся в данном случае основным. В зависимости от условий прокатки, сортамента и требований к качеству проката валки для листовых станов горячей прокатки изготовляют стальными или чугунными. Рабочие валки изготовляют цельноковаными или литыми, а опорные – цельноковаными, литыми или составными с кованым или литым бандажом и кованой осью. Применяют сталь следующих марок: 45ХНМ, 60ХН, 90ХМФ, 150ХНМ, 75ХМ, 45Х2СВ2МФ. Чугунные валки для листовых станов горячей прокатки изготовляют литыми их нелегированного чугуна с пластинчатым (ЛП) и шаровидным (ЛШ) графитом и из легированного чугуна с пластинчатым графитом (ЛПХН). Если чугун легирован молибденом или только никелем, то после первых двух букв идут соответственно М или Н. Применяют чугунные валки марок ЛПХНМд77, ЛП57, ЛШМ58, ЛШ57.

Цифры после буквенных обозначений типа валка означают пределы твердости по Шору для валков в состоянии поставки. Для повышения износостойкости валков при сохранении требуемой прочности применяют отбеливание (закалку) поверхностного слоя чугунных валков, а для остальных валков применяют поверхностный наклёп или закалку и наплавку поверхности износостойкими сплавами.

Основными размерами валка являются диаметры шейки и бочки валка, а также их длина. Длина бочки обычно больше максимального размера листа на 300 - 400 мм.

Основные размеры рабочих валков клети три «2850»:

диаметр верхнего и нижнего валков 910 мм

длина бочки 2850 мм

диаметр шейки 640 мм

длина шейки 695 мм

диаметр среднего валка 650 мм

диаметр шейки 400 мм

длина шейки 710мм

материал верхнего и среднего валка чугун

материал нижнего валка сталь

Приемка валков производится старшим мастером стана на основании паспорта валка, акта технической приемки их на заводе изготовители и технических условий на поставку валков.

Эксплуатация валков

Валки стана работают на подшипниках скольжения из цельнопрессованного текстолита, охлаждение валков производится водой, смазка подается густая с автоматической станции. Прокатка осуществляется на одноклетьевом трехвалковом стане горячей прокатки Трио-Лаута «2850»

Привод от 2-х электродвигателей мощностью 2300 кВт. Предусмотрены подъемнокачающие столы. Длина стола 6570 мм, время подъема стола - 2с.

Температура прокатки должна быть не менее 11800С и 11500С соответственно для слитков и сляб. Температура для стали 30ХГСА - 11800 - 12000С.

Для стали 20Х - 11800- 12000С и стали 45. Температура конца прокатки: для стали марки 30ГСА не менее 8500С; для стали марки 45 не менее 8500С; для стали марки 20Х не менее 970-9500С.

Замер температуры производится у каждого раската. Охлаждение производится для каждой марки стали, где свои режимы охлаждения, что показано в таблице 2.8.

Таблица 2.8 - Выписка из технологической инструкции и стандартов

Марка стали |

Толщина проката, мм |

Режим охлаждения |

Температура конца прокатки, 0С |

Толщина порезки листов, мм |

Примечание |

Ст 3 сп |

8-100 |

Под душир. установкой |

Не более 1000 |

8 – 32** |

ТИ-123-1п-01-2004 |

45 |

13-100 |

Душир. уст. ОТК, стопа |

Не

менее 850 |

13 – 20** |

ТИ-123-1п-01-2004 |

09Г2С, 12ГС, 16ГС, 17ГС, 17Г1С |

10 - 100 |

Свыше12мм Душировать 650 – 7000С |

Не более 900 |

10 – 30** |

ТИ-123-1п-04-2004

|

09Г2С-315 |

20 - 60 |

Свыше12мм Душировать 625 – 7000С стопа |

Не более 850* |

до 30** |

ГОСТ-19281 ТИ-123-1п-04-2003

|

09Г2С-325 |

10 – 20вкл. |

Свыше12мм Душировать 650 – 7000С стопа |

Не более 850* |

до 20** |

ГОСТ-19281 ТИ-123-1п-04-2004

|

30ХГСА |

От 12 до 60 |

Душир. уст. ОТК, стопа |

Не менее 850 |

до 18**вкл. |

ГОСТ-11269 ТИ-123-1п-06-2004

|

40Х, 65Г |

От 10 до 80 |

Душир. уст. ОТК, стопа |

Не менее 850 |

до 20**вкл. |

ГОСТ-1577 ТИ-123-1п-06-2004

|

10ХСНД |

10 - 100 |

Душир. до не более 6500С |

Не более 830 |

до 30**вкл. |

ГОСТ-19281 ТЗ-1п-07-2004

|

*Для достижения данной температуры раскат подстуживают на рольганге до 9000С за три прохода до конца прокатки(проглаживающий). В последнем проходе относительное обжатие не менее 10% |

|||||

**Свыше данных толщин применять огневую резку |

|||||

Конструкция и размеры валков

Основными конструктивными элементами прокатного стана является: бочка - основной элемент, непосредственно соприкасающийся с прокатываемом металлом; шейки, служащие для опоры валков на подшипники; приводные конусы, через которые к валку приводится крутящий момент. Принимаем следующие валки клети трио стана «2850» горячей прокатки, как показано на рисунке 2.12. Конструктивные размеры валков устанавливают, приблизительно опираясь на методические указания. Главным размером валков у листовых станов является длина бочки (L). Она определяется максимальной шириной прокатываемого листа (bmaх).

R

1 d D

R

L

l

R

L

l

2

d

D

d

D

L l

1 средний валок с цилиндрическими шейками для подшипников скольжения;

2 верхний и нижний валок с цилиндрическими шейками для подшипников скольжения

Рисунок 2.12 - Валки рабочей клети стана «2850» горячей прокатки

При проверке на прочность валок рассматривают как балку, лежащую на двух опорах, с расстоянием между ними равным расстоянию между осями нажимных винтов, что показано на рисунке 2.13.

Бочка. Максимальное напряжение изгиба по середине бочки [3]:

![]() ,

Н/мм2,

,

Н/мм2,

где Р - максимальное давление металла на валки, Н;

L - длина бочки, мм, L = 2850 мм;

l – длина шейки, мм, l = 695 мм;

Рисунок 2.13 - Схема к расчету прочности и прогиба листового валка трехвалковой клети.

d – диаметр шейки, мм, d = 640 мм;

В – ширина раската (листа), мм В = 2133 мм;

Д – диаметр валка, мм Д = 910 мм.

Тогда допустимое ( максимальное ) усилие прокатки:

![]() ;

;

![]() -

допустимое напряжение на изгиб,

= 800Н/мм2

- для материала валков из чугуна;

-

допустимое напряжение на изгиб,

= 800Н/мм2

- для материала валков из чугуна;

![]() ≈

97 МН.

≈

97 МН.

Фактическое давление, воспринимаемое валком, определяется по формуле:

Рфакт

= рВ![]() ,

,

где р = 125 Н/мм2 (средняя величина удельного давления на валок);

Рфакт

=

125 × 2133 ×

![]() ≈

28 МН.

≈

28 МН.

Запас прочности определяют по формуле:

Рмах/Рфакт = 97/28 ≈ 3,4.

Таким образом, при достижении усилия 97 МН, прокатный валок может сломаться.

Шейка. Максимальное напряжение изгиба в шейки (в листе прохода от бочки к шейке)

![]() =

=![]() , Н/мм2,

, Н/мм2,

![]()

![]() Н/мм2.

Н/мм2.

Данные расчеты позволяют определить возможность валков при работе.

Соответственно усилия свыше данных величин давать не рекомендуется во избежание их выхода из строя.

Расчёт клети на жёсткость

Оборудование прокатного стана можно разделить на две группы:

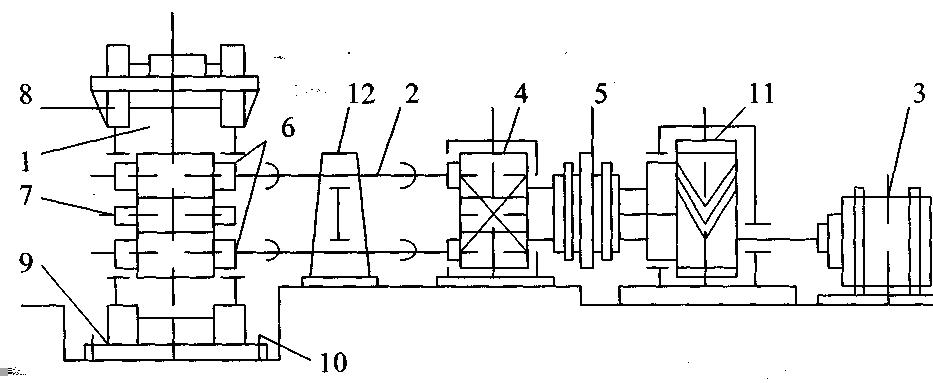

1 Машины и механизмы главной линии прокатного стана (рисунок 2.14).

2

Машины и агрегаты проточных технологических

лини й.

й.

Главная линия рабочей клети включает в себя: рабочую клеть 1, передаточные механизмы 2, 4, 5, 11 и 3-2 электродвигателя. Клеть представляет собой две массивные литые станины 8, установленные на плитовины 9, прикрепленные к фундаменту анкерными болтами 10. Вверху и внизу станины соединены траверсами. В станинах смонтированы подушки с подшипниками и валками 6, 7.Станины рабочей клети являются самыми ответственными деталями прокатного стана. В них монтируются валки стана, производящие непосредственно деформацию металла при прокатке, и другие устройства и механизмы, обеспечивающие заданную точность прокатки и производи-

1 - рабочая клеть; 2 - универсальные шпиндели; 3 - главные электродвигатели; 4 - шестеренная клеть; 5 - коренная муфта; 6 - верхний и нижний валки трёх - валковой клети; 7 - средний валок; 8 - станины; 9 - плитовины; 10 - фундаментные болты; 11 - редуктор; 12 - устройство уравновешивания шпинделей

Рисунок 2.14 - Схема главной линии рабочей клети

тельность стана. Всё давление металла на валки, возникающее при прокатке, воспринимается станинами. Поэтому при конструировании и изготовлении станин особое внимание уделяется их прочности и жесткости. Станины по своей конструкции делятся на две группы: закрытого и открытого типа.

Для листовых станов в клетях применяют станины закрытого типа, которые обладают большой прочностью и жесткостью. Станины закрытого типа представляют собой литую массивную жесткую раму с замкнутым контуром, образованным верхней и нижней поперечинами и двумя стойками, поперечина и стойки образуют окно, в котором располагаются подшипниковые опоры валков, состоящие из подушек с подшипниками.

К внутренним сторонам стоек станины прикрепляют винтами направляющие планки для подушек валков. С наружной стороны стоек в нижней части станина имеет лапы с отверстиями под болты для крепления станины к плитовинам, которые в свою очередь крепятся анкерными болтами к фундаменту. В верхней поперечине станины выполняют расточку для прохождения нажимного винта и установки бронзовой гайки нажимного винта. Обе станины клети соединяют между собой сверху и снизу траверсами. На двух верхних траверсах обычно размещают площадку для установки привода механизма установки верхнего валка и других устройств.

Современные станы горячей прокатки должны обеспечивать коэффициент жесткости клети C = 7 - 10 МН × мм. Для определения жёсткости рабочей клети необходимо рассчитать деформацию и жёсткость основных деталей клети от нагрузки, действующей на станину, валки, подушки валков, детали нажимных устройств и другие. Данные для проведения расчётов сведены в таблице 2.9. Методика расчетов изложена в [5].

Деформация станины определяется с учётом влияния поперечных сил. Общая деформация станины в вертикальном направлении (рисунок 2.15) будет составлять [3]:

fст

=![]() ,

,

где f1, f2, f3 - деформации от действия изгибающих моментов;

продольных растягивающих сил и поперечных сил соответственно.

Рисунок 2.15 - Схема станины

Деформация от действия изгибающих моментов:

f1=![]() ,

,

f2=![]() ,

,

f3=![]() ,

,

Y=P/2,

Fc – площадь сечения стойки;

G – модуль сдвига;

k – коэффициент, зависящий от формы сечения.

Таблица 2.9 - Данные для определения жёсткости клети

Обозначе-ния |

Наименование переменных |

Значения |

Fc |

Площадь сечения стойки, мм2 |

720000 |

G |

Модуль сдвига, МН/мм2 |

8.5 |

k |

Коэффициент, зависящий от формы сечения |

1.2 |

Q |

Усилие противоизгиба, МН |

2 |

hв.п |

Высота деформируемой части верхней подушки, мм |

1175 |

hн.п |

Высота деформируемой части нижней подушки, мм |

1175 |

Fв.п |

Площадь деформируемого сечения верхней подушки, мм2 |

120000 |

Fн.п |

Площадь деформируемого сечения нижней подушки, мм2 |

120000 |

l2 |

Высота стойки стана, мм |

8150 |

l1 |

Длина поперечины, мм |

3210 |

σв |

Предел прочности материала станины, Н/мм2 |

500 |

K |

Коэффициент запаса прочности |

10 |

Е |

Модуль упругости материала, Н/мм2 |

200000 |

P |

Давление прокатки, кН/мм2 |

7200 |

,

,

где М0 изгибающий момент;

I1, I2- моменты инерции поперечины и стойки станины;

l1,l2 – длины поперечины и стойки станины.

Площадь сечения стойки:

![]() ,

,

где К - коэффициент запаса прочности [5], K = 10;

σв - предел прочности, Н/мм2.

Под действием усилия прокатки валки рабочей клети изгибаются. Прогиб валков происходит, преимущественно, под действием изгибающих моментов, а также от действия поперечных сил. Суммарный прогиб валка будет равен [3]:

![]() ,

,

где σ1 - прогиб в результате действия изгибающих моментов;

σ2 - прогиб в результате действия поперечных сил;

σ1 и σ2 можно определить по формуле А.И. Целикова [3];

,

,

,

,

Е и G модуль упругости и модуль сдвига.

Для чугунных валков Е = 1,5×105 н/мм2; G = 0,45×105 н/мм2.

![]() -

момент инерции сечения бочки валка;

-

момент инерции сечения бочки валка;

![]() -

момент инерции сечения шейки валка;

-

момент инерции сечения шейки валка;

![]() =

=![]() м4

;

м4

;

![]() 4;

4;

![]()

σ = 1+0,2=1,2 мм.

Для выполнения профилировки бочки валка суммарный прогиб середины бочки валка относительно края прокатываемого листа определяем по формулам [5]:

![]() ;

;

![]() =(Р/πGD2)(b/2);

=(Р/πGD2)(b/2);

σл

=

![]() ;

;

σл1=![]() -

для чугунного валка;

-

для чугунного валка;

σл1=![]() -

для стального валка;

-

для стального валка;

![]() -

для чугунного валка;

-

для чугунного валка;

![]() -

для стального валка;

-

для стального валка;

σл = 0,3 + 0,06 = 0,36 мм - для чугунного валка;

σл = 0,2 + 0,03 = 0,23 мм - для стального валка.

Суммарный прогиб середины бочки валка относительно её края определяем по формулам [5]:

![]() (Р/384ЕIб)

(12aL2

– 8L3

+ b3);

(Р/384ЕIб)

(12aL2

– 8L3

+ b3);

![]() =

(Р/πGD2)

[L

– (b/2)];

=

(Р/πGD2)

[L

– (b/2)];

σк1=![]() - для

чугунного валка;

- для

чугунного валка;

σк1=![]() - для

стального валка;

- для

стального валка;

σк2=![]() - для чугунного валка;

- для чугунного валка;

σк2=![]() -

для стального валка;

-

для стального валка;

σк = 0,5 + 0,1 = 0,6 мм - для чугунного валка;

σк = 0,4 + 0,05 = 0,045 мм – для стального валка.

Профилировка валков

Создание выпуклой или вогнутой формы бочки валков (профилировка) необходимо для увеличения их срока службы, уменьшения перевалок, обеспечения выпуска листа требуемого профиля и снижения расхода металла. Правильно профилированный валок гарантирует устойчивое положение раската в валках во время прокатки, устраняя возможность аварий и брак. По схемам профилировки валков нет единого мнения, и на каждом стане применяют свою собственную схему. Покажем три варианта профилировки валков трёхвалковой клети.

1 Вариант - верхний и нижний валки после

переточки бывают вогнутыми, а средний

- выпуклым и наоборот верхний, нижний

- выпуклые, средний - вогнутый с

конусностью по общей кривой, что

применяют в ЛПЦ - 1 ОАО «АМЗ» (рисунок

2.16).

Вариант - верхний и нижний валки после

переточки бывают вогнутыми, а средний

- выпуклым и наоборот верхний, нижний

- выпуклые, средний - вогнутый с

конусностью по общей кривой, что

применяют в ЛПЦ - 1 ОАО «АМЗ» (рисунок

2.16).

а б

а - установка всех валков в начале кампании; б - установка всех валков в конце кампании

Рисунок 2.16 - Профилировка валков трёхвалковой клети стана «2850» ОАО «АМЗ»

2 Вариант - верхний и нижний валки после переточки бывают вогнутыми и выпуклыми с конусностью по общей кривой, и средний - выпуклым, вогнутым, но профиль среднего валка выполнен по ломаной линии. Средняя часть его цилиндрическая, а по краям имеются коническая и цилиндрическая части (рисунок 2.17).

а б

а - установка всех валков в начале кампании; б - установка всех валков в конце кампании

Рисунок 2.17 - Предлагаемая профилировка валков трёхвалковой клети стана «2850» ОАО «АМЗ»

3 Вариант - верхний и нижний валки после переточки устанавливают в клеть цилиндрическими, а профилировка среднего валка в течение кампании крайних валков изменяется (рисунок 2.18).

а б

а - установка всех валков в начале кампании; б - установка всех валков в конце кампании

Рисунок 2.18 - Предлагаемая профилировка валков трёхвалковой клети стана «2850» ОАО «АМЗ»

На стане «2850» при полной перевалке заваливаются валки следующей профилировки : верхний валок + 0,70 мм, нижний валок + 0,90 мм, для средних прокатных валков применяется выпукло - вогнутая профилировка. Схема перевалки валков стана «2850» приведена в таблице 2.10. Допускаемая выработка валков - в таблице 2.11. Припуски в таблице - 2.12.

Таблица 2.10 - Схема перевалки валков стана «2850»

№ п/п |

Профиль валков |

№ п/п |

Профиль валков |

1 |

+ 0,70 мм, верхний валок |

7 |

+ 0,50мм, нижний валок |

- 0,40 мм, средний валок |

8 |

+ 0,40мм, средний валок |

|

+ 0,90 мм, нижний валок |

9 |

+ 0,50мм, средний валок |

|

2 |

- 0,20 мм, средний валок |

10 |

+ 0,30мм, нижний валок |

3 |

0,00 мм, средний валок |

11 |

+ 0,60мм, средний валок |

4 |

+ 0,70мм, нижний валок |

12 |

+ 0,70мм, средний валок |

5 |

+ 0,20мм, средний валок |

13 |

0,00 мм, нижний валок |

6 |

+ 0,30мм, средний валок |

14 |

+ 0,80мм, средний валок |

|

|

15 |

+ 0,90мм, средний валок |

Таблица 2.11 - Отклонения по толщине листов и допускаемая выработка валков

Толщи на, мм |

Ширина листов, мм |

|||||||

От 1000 до 1500 вкл. |

От 1600 до 1700 вкл. |

1800 |

От 1900 до 2000 вкл. |

|||||

Предель-ные отклоне-ния по ширине |

Выработ- ка валков не более |

Предель-ные отклоне-ния по толщине |

Выработ-ка валков не более |

Предель-ные отклоне-ния по толщине |

Выработ-ка валков не более |

Предель-ные отклоне- ния по толщине |

Вырабо-тка валков не более |

|

От 8 до 12 |

0,3-(-0,8) |

0,4 |

0,4-(-0,8) |

0,45 |

0,4-(-0,8) |

0,5 |

0,4-(-0,8) |

0,6 |

От 13 до 25 |

0,2-(-0,8) |

0,4 |

0,3-(-0,8) |

0,4 |

0,4-(-0,8) |

0,5 |

0,6-(-0,8) |

0,5 |

От 26 до 30 |

0,2-(-0,9) |

0,35 |

0,3-(-0,9) |

0,35 |

0,4-(-0,9) |

0,4 |

0,6-(-0,9) |

0,45 |

Таблица 2.12 - Припуски на температурную усадку по толщине листа

Окончательная толщина листа, мм |

Величина температурной усадки не более, мм |

10 |

0,10 |

15 |

0,15 |

20 |

0,20 |

25 |

0,27 |

30 |

0,35 |

Разница между диаметрами крайних валков не более 10 мм. При переточке нового валка - валок проходит шлифовку, и производится контроль наличия трещин на поверхности валка (визуально). Максимальная конусность среднего валка допускается до 10 мм по радиусу. При достижении предельной конусности среднего валка производится замена всех валков.

Деформация подушек валков

fпод = fв.п + fн.п ,

где fв.п и fн.п - деформация верхней и нижней подушек опорных валков;

fв.п

=

![]() ;

fн.п

=

;

fн.п

=

![]() ,

,

Q - усилие противоизгиба;

hв.п и hн.п - высота деформируемых частей верхней и нижней подушек;

Fв.п и Fн.п - площадь деформируемых верхней и нижней подушек;

fсум = fст + fпод + fвал .

Коэффициент жесткости клети определяется по формуле:

C

=![]() ,

,

где P - максимальное усилие при прокатке;

fсум. - суммарная деформация клети.

Результаты проведённых вычислений сведены в таблице 2.13.

Таблица 2.13 - Характеристика максимальных действующих нагрузок и деформаций клети

Обозначения |

Наименование переменных |

Значения |

М0 |

Изгибающий момент, МН/мм |

4,27 |

fст |

Деформация станины, мм |

1,972 |

fвал |

Деформация валков, мм |

1,2 |

fпод |

Деформация подушки, мм |

0,098 |

f |

Суммарная деформация, мм |

3,368 |

С |

Жесткость, МН/мм |

10 |

Из результатов расчетов следует, что данная рабочая клеть удовлетворяет требованиям жесткости, предъявляемым к современным клетям для горячей листовой прокатки.

Расчёт муфты

Муфтами приводов называют устройства, соединяющие валы совместно работающих агрегатов и передающие вращающий момент. Основное назначение муфт – соединение валов и передача вращающего момента.

На стане «2850» применяется муфта предельного момента, состоит из двух одинаковых полумуфт, выполненных в виде ступицы с фланцем. Фланцы соединяют болтами. Расчет производится по методике УЗТМ, определяем диаметр пояска срезной шпильки, которая изготовляется из стали марки Ст5 [4]:

dn=![]() ,

,

где 3680 - коэффициент, учитывающий паспортные данные муфты зубчатой предельного момента;

![]() – предел

прочности стали Ст5, составляет 640

– предел

прочности стали Ст5, составляет 640

![]() ;

;

dn

=![]() =

46 мм.

=

46 мм.

Произведем расчет шпилек на срез по следующей формуле:

Tc

= Sn

: 3,14 × d2

: 6

![]() [Tc],

[Tc],

где

Sn

=

![]() -

сила, срезающая один болт;

-

сила, срезающая один болт;

Pn - общее усилие реза;

d2 - диаметр болта;

n - количество шпилек, равно 6.

Общее усилие реза определим по следующей формуле:

Pn=![]() ,

,

где Мкр - пиковый крутящий момент, равен 17×108 Н/мм;

Dб - диаметр окружности срезных болтов в муфте, равен 2050 мм;

b - коэффициент запаса, равен 1,5;

Pn=![]() = 248,78×104

Н/мм.

= 248,78×104

Н/мм.

Определим допустимое касательное усилие реза по следующей формуле:

[Tc]=(0,2-0,3) × ,

где - предел текучести, равен 280 ;

[Tc]=(0,2

- 0,3) ×280 = 56

![]() ;

;

Sn

=

![]() = 41,463 т;

= 41,463 т;

Tc = 41,463 : 3,14 × 462 : 6 46 56

Таким образом материал и диаметр шпильки подобраны с расчетом исключения поломки оборудования.

Выбор и расчёт подшипников

Выбор и расчет сводится к определению размеров вкладышей и проверке несущей способности подшипника по допускаемому удельному давлению. Расчетное удельное давление на вкладыш не должно превышать допускаемого удельного давления [6]:

р = Рш/аL ≤ [р],

где Рш - наибольшее усилие, приходящееся на шейку валка при нормальных условиях прокатки; a и L – ширина и длина вкладыша соответственно; [р] = 25 ÷30 МПа - допускаемое удельное давление. Расположение вкладышей на валках выбираем, как показано на рисунке 1 [6] для трехвалкового стана. При прокатке наибольшее давление испытываютверхний и нижний вкладыши рабочих валков, поэтому их выбирают с угломобхвата α = 1400.

По таблице 1 [6] для заданного диаметра шейки выбираем вкладыш с номинальным значением R = 200 мм, R1 = 235 мм, длиной L = 390 мм. Ширину вкладыша определяем по формуле:

a = πRα/180 = 3,14 × 200 × 140/180 ≈ 488 мм.

По формуле (46 [6] ) определяем удельное давление на вкладыш:

p = P/aL = 7,2 : (0,488 × 0,39) ≈ 38 МПа >[р] = 30 МПа,

то есть выбранные размеры вкладыша не обеспечивают несущую способность подшипника, поэтому выбираем вкладыш длиной L = 710 мм и повторяем расчеты по формулам 2.77, 2.78:

p = P/аL = 7,2 : (0,488 × 0,71) ≈ 21 МПа < [p] = 30 МПа - для среднего валка.

Для верхнего и нижнего валков R = 320 мм, R1 = 360 мм, L = 695 мм

a = πRα/180 = 3,14 × 320 × 140/180 ≈ 781 мм;

p = 7,2/(0,781 × 0,695) 13,3 МПа < [p] = 30 МПа.