- •Тема 2.5 т е х н о л о г і я т е х н і ч н о г о о б с л у г о в у в а н н я

- •Поняття про технологію і правила то машин

- •2.1 Технічне обслуговування тракторів

- •2.3 Технічне обслуговування простих сільськогосподарських машин

- •2.4 Технічне обслуговування автомобілів

- •Основні технологічні групи операцій

- •Крипильно-регулювальні роботи при технічному обслуговуванні машин. Класифікація кріпильних з'єднань за призначенням і умовами роботи

Крипильно-регулювальні роботи при технічному обслуговуванні машин. Класифікація кріпильних з'єднань за призначенням і умовами роботи

При виконанні технічних обслуговувань машин виникає потреба мати справу з такими найбільше поширеними видами з'єднань як роз'ємні та рухомо- роз'ємні.

До роз'ємних з'єднань належать такі, які можуть бути розібрані у випадку необхідності без особливих зусиль і без пошкоджень деталей, що до них належать. До цієї групи належать різьбові, шпонкові, шліцеві, конусні з'єднання, а також окремі з'єднання з нерухомими посадками.

Рухомо - роз'ємні з'єднання здійснюються за допомогою рухомих посадок по циліндричних, конічних, сферичних, гвинтових і плоских поверхнях різними способами.

Одним із технологічних прийомів при виконанні технічних обслуговувань, що забезпечують вихідні або допустимі параметри технічного стану спряжень є регулювання.

Регулювання - це встановлення і вирівнювання взаємодії частин і випробування (вузла, системи, механізму) машини

Для роботи придатні болти, гайки і шпильки лише з повною і чистою різзю, з неушкодженими головками. Допускається різь із зірваними двома крайніми нитками В різі на чавунних деталях болти і шпильки повинні бути вкручені на глибину не менше 0,8 діаметра. Різьба болта чи шпильки повинна виступати над гайкою на І...3 нитки. В отворах для шплінтів у болтах і шпильках не повинно бути вибоїн. Болти вставляють в отвір рукою або легкими ударами дерев'яного молотка. Застосовувати з цією метою стальний молоток не можна. Зазор між болтом і отвором не повинен бути більшим 0,5 мм на кожні 10 мм діаметра болта, а у відповідальних з'єднаннях -=0,1...0,2 мм на кожні 10 мм діаметра. Якщо болти центрують (наприклад, у з'єднаннях шатуна з кришкою), то зазор між центруючим пояском і отвором становить лише 0,02...0,04 мм.

Шпильки вставляють в тіло деталі за допомогою двох гайок, болта з гайкою чи спеціальним ключем. Якщо шпилька вставлена в тіло деталі нещільно, при простукуванні мідним молотком по ненарізаній її частині буде чути деренчання.

VІ

Номенклатура змащувально-дозаправних робіт. Строки заміни моторних і трансмісійних олив

В процесі експлуатації тракторів, самохідних машин і автомобілів рекомендується систематично з відповідною періодичністю перевіряти рівень масла в картерах агрегатів і за необхідністю дозаправляти, а по мірі старіння масла замінювати його повністю. Строки заміни масла регламентуються правилами технічного обслуговування. В деяких агрегатах (механізмах) трактора заміну масла виконують при проведенні ТО-2, а в усіх інших агрегатах — при ТО-3.

При другому технічному обслуговуванні масло замінюють у картері основного двигуна, в корпусах паливного насоса і регулятора частоти обертання вала двигуна, а в усіх інших агрегатах при ТО-3. У трансмісійно-ходовій частині масло замінюють при ТО-3.

В автомобілях масло в картері двигуна замінюють через певний кілометраж пробігу відповідно до рекомендацій заводу-виготівника.

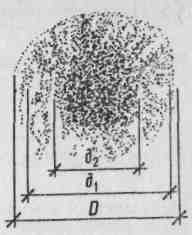

Існує метод визначення строку заміни масла за показниками перевірки його стану у хімічній лабораторії. Перевірку якості моторного масла при відсутності хімічної лабораторії можна виконати простим способом. Для цього прогрівають двигун до температури 60...80 °С. Закріпляють лист фільтрувальної бумаги на планшеті і кладуть на розігріту головку двигуна. Після цього на бумагу з щупа наносять 3...5 крапель масла і через 10 хв заміряють діаметр утворених кілець (рисунок 1); максимальний зовнішній діаметр плями — D, внутрішній діаметр зовнішнього кільця плями — dy і зовнішній діаметр масляної плями — d2. Визначають середнє значення вказаних діаметрів для 3...4 плям.

Рисунок 1 Характерні зони плям від каплі масла

на фільтровальному папері.

D – найбільший зовнішній діаметр,

d 1 – внутрішній діаметр зовнішнього кільця,

d 2 – діаметр найменшої зони плями.

За середніми значеннями Dcep, d1cep, d2cep визначають коефіцієнти придатності масла Кп і К3. Коефіцієнт придатності масла по забрудненню його механічними домішками:

Кз

=

![]() ,

,

Коефіцієнт придатності масла за наявністю присадок:

K![]() =

=![]() ,

,

Показники якості масла при різних коефіцієнтах К і К3 наведені у таблиці 2.

Цей спосіб перевірки якості масла дозволяє використовувати його більший період при нормальних умовах експлуатації машини, що дає додатковий економічний ефект.

Таблиця 2. Показники якості картерного масла

Якість масла |

Коефіцієнт придатності масла К |

Забрудненість масла механічними домішками |

|

Колір ядра плям |

Коефіцієнт придатності

масла К |

||

Придатне до використання |

Менше 1,3 |

Світло-жовтий, світло-коричневий, темно-коричневий |

Не визначається |

Допускається короткочасне використання |

1,3 |

Сірий, темно-сірий, чорний. |

1,4 ,Більше 1,4 |

Необхідно замінити чи збагатити присадками |

Більше 1,3 |

Чорний, чорний з відблиском (мазеподібний) |

Менше 1,4 |

VІІ

Визначення оперативної трудомісткості операцій технічного обслуговування за нормативами

ТРУДОМІСТКІСТЬ ТЕХНІЧНОГО ОБСЛУГОВУВАННЯ – затрати праці на проведення одного технічного обслуговування даного виду. Трудомісткість технічного обслуговування встановлюються за нормами встановленими " Українським НДІ продуктивності агропромислового комплексу" та затвердженими "Міністерством аграрної політики та продовольства України"

Таблиця 3 Періодичність технічного обслуговування та нормативи

трудомісткості на їх проведення для комбайнів

Марка комбайна |

Періодичність, фіз. га |

Трудомісткість, люд. год. |

||||||

ТО-1 |

ТО-2 |

ПР |

КР |

ЩТО |

ТО-1 |

ТО-2 |

Разом |

|

КЗС-9-1 |

100 |

400 |

1600 |

3200 |

1,3 |

6,5 |

7,2 |

15,0 |

ДОН-1500 |

90 |

360 |

1440 |

2880 |

1,35 |

6,0 |

7,1 |

14,45 |

ЛАН |

90 |

360 |

1440 |

2880 |

1,35 |

6,0 |

7,1 |

14,45 |

СК-5М "Нива" |

60 |

240 |

960 |

1920 |

0,7 |

5,1 |

6,6 |

12,4 |

АТЕК-1300 |

70 |

280 |

1120 |

2240 |

0,8 |

5,1 |

6,6 |

12,5 |

ЕЗС-80 |

60 |

240 |

960 |

1920 |

0,7 |

5,1 |

6,6 |

12,4 |

РКМ 6-0,5 |

80 |

320 |

960 |

2880 |

0,5 |

2,7 |

7,2 |

10,4 |

КСКУ-6АС |

60 |

240 |

960 |

1920 |

0,5 |

3,6 |

7,0 |

11,1 |

Таблиця 4 Трудомісткість технічного обслуговування тракторів

Марка Трактора |

ЩТО |

ТО-1 |

ТО-2 |

ТО-3 |

СТО |

Усунення несправностей |

К-701 |

0.6 |

2.2 |

11.6 |

25.2 |

18.3 |

38,5 |

К-700А |

1.0 |

2.5 |

10.6 |

43.2 |

29.3 |

34,8 |

К-700 |

1.0 |

4.3 |

8.9 |

37.5 |

36.0 |

35,0 |

ХТЗ -170-21 |

0.22 |

1.2 |

6.2 |

37.9 |

4.9 |

33,2 |

ХТЗ-171-21 |

0.24 |

1.4 |

6.5 |

38.8 |

5.1 |

33,0 |

ХТЗ-172-21 |

0.26 |

1.7 |

6.9 |

40,5 |

3.4 |

34,4 |

Т-150К |

0.24 |

1.9 |

6.8 |

42.3 |

5.3 |

33,0 |

МТЗ-80, МТЗ-82 |

0.4 |

2.7 |

6.9 |

19.8 |

3.5 |

17,7 |

ЮМЗ-6Л/6М |

0.4 |

2.2 |

5.9 |

26.1 |

14.9 |

14,9 |

Т-40М/АМ |

0.4 |

2.0 |

6.8 |

18.0 |

19.8 |

10,5 |

Т-25АІ/А |

0.5 |

2.1 |

2.8 |

10.8 |

0.9 |

12,0 |

Т-16М |

0.5 |

0.9 |

2.7 |

7.7 |

1.8 |

9,5 |

ЮМЗ-80 |

0.4 |

2.2 |

5.9 |

26.1 |

14.9 |

17,5 |

ЮМЗ-82 |

0.4 |

2.7 |

6.9 |

19.8 |

3.5 |

17,7 |

Т-150 |

0.24 |

0.8 |

4.7 |

32.0 |

6.7 |

45,5 |

ХТЗ-153 |

0.22 |

0.79 |

4.8 |

32.5 |

6.9 |

40,4 |

ХТЗ-180 Р |

0.35 |

0.85 |

5.2 |

32.3 |

7.1 |

38,3 |

ДТ-75Н |

0.5 |

2.7 |

6.4 |

21.4 |

17.1 |

28,7 |

ДТ-75М |

0.5 |

2.3 |

8.5 |

20.0 |

25.0 |

27,3 |

Т-70С, Т-54В |

0.2 |

2.3 |

6.9 |

14.0 |

6.8 |

25,4 |

Т-4А |

0.5 |

1.7 |

5.7 |

31.8 |

16.5 |

44,5 |