Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

«Уфимский государственный нефтяной технический университет»

Кафедра «Машины и аппараты химических производств»

УЧЕБНО-МЕТОДИЧЕСКИЕ УКАЗАНИЯ

по выполнению практической работы № 3 по дисциплине

«Основы надежности оборудования»

РЕКОМЕНДОВАНО

к использованию

НМС УГНТУ

«___»_________200_г.,

протокол №__.

Зам. председателя НМС

Е.И.Ишемгужин_________

2006

УДК

ББК

К

Габбасова А.Х. Учебно-методическое указание по выполнению практической работы № 3 по дисциплине «Основы надежности оборудования». – Уфа: УГНТУ, 2006. – 43 с.

Учебно-методическое указание предназначено для студентов направления 150400 – Технологические машины и оборудование и специальности 130603 – Оборудование нефтегазопереработки, специализации 171701 – Проектирование, монтаж, эксплуатация и ремонт оборудования, специализации 171702 – Надежность технологических систем и оборудования

Содержание

|

|

С |

|

|

|

Введение |

|

4 |

Практическая работа № 3. Расчет надежности сложной технологической системы |

|

5 |

Комплект заданий к практической работе № 3 |

|

10 |

Список использованных источников |

|

41 |

Приложения |

|

42 |

Введение

Современные нефтегазоперерабатывающие и нефтехимические машины и аппараты, а также их системы являются сложными системами, состоящими из тысячи элементов и должны функционировать в течение заданного промежутка времени, не нарушая работоспособности в целом.

Понятие сложной системы условно. Это понятие может применяться как к отдельным узлам и механизмам, так и машинам в целом и системам машин.

Сложная система - объект, который предназначен для выполнения заданных функций и может быть расчленен на элементы, каждый из которых выполняет определенные функции и взаимодействует с другими.

Расчет надежности необходим как для новых проектируемых систем, так и для систем уже спроектированных и находящихся в эксплуатации.

Практическая работа № 3 Расчет надежности сложной технологической системы

Цель. Повышение надежности сложной технологической системы.

В общем случае расчет надежности сложной технологической системы включает теоретическое определение всех основных количественных характеристик элемента или системы.

На стадии проектирования такой расчет позволяет ориентировочно оценить ожидаемую надежность основных узлов и блоков. Далее нужно сопоставить полученные количественные характеристики проектируемой системы с заданными требованиями и принять соответствующее решение. Если при этом окажется, что расчетные значения показателей надежности будут ниже требуемых, то своевременно можно принять меры по их повышению как в процессе проектирования, так и в процессе разработки технологии.

Оценка показателей надежности уже существующих аппаратов и линий позволяет грамотно решить вопросы технической эксплуатации, профилактики и текущего ремонта. Можно заблаговременно предусмотреть появление тех или иных неисправностей, повысив тем самым вероятность безотказной работы машины, аппарата и линии.

В каждом отдельном случае при анализе надежности необходимо четко представлять и систему, и ее составные элементы. При анализе сложных систем их разбивают на подсистемы для последовательного рассмотрения надежности всех составных частей. При этом различные схемы оборудования или технологические схемы отдельных производств необходимо перестроить в схемы надежности.

Задача 3.1

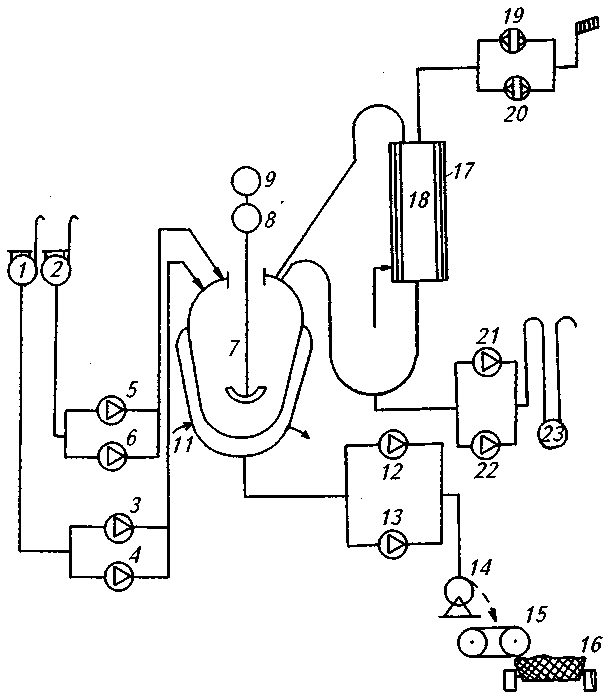

Проанализировать изменение показателя надежности (вероятности безотказной работы) химико-технологической системы (рисунок 3.1) производства органического продукта.

По заданному минимально допустимому уровню Pс min доп. = 0,180 определить ресурс t системы. Предложить мероприятия по повышению надежности системы.

Цифрами на рисунке 3.1 обозначаются комплектующие установку единицы оборудования (таблица 3.1)

Таблица 3.1 – Наименование комплектующих установку единиц оборудования

Номер позиции |

Наименование |

Количество элементов |

Тип резерва |

1, 2 |

емкости, хранилища |

2 |

2 основных |

3, 4 |

насосы с электроприводом и комплектующей арматурой для первого реагирующего компонента |

2 |

1 основной, 1 резервный |

Продолжение таблицы 3.1

Номер позиции |

Наименование |

Количество элементов |

Тип резерва |

5, 6 |

насосы с электроприводом и комплектующей арматурой для второго реагирующего компонента |

2 |

1 основной, 1 резервный |

7 |

реакционный аппарат с якорной мешалкой |

1 |

- |

8 |

редуктор |

1 |

- |

9 |

электродвигатель и пусковые устройства |

1 |

- |

10 |

уплотнение вала мешалки |

1 |

- |

11 |

система парового обогрева |

1 |

- |

12, 13 |

насосы перекачки готового продукта |

2 |

1 основной, 1 резервный |

14 |

валковый холодильник-кристаллизатор |

1 |

- |

15 |

ленточный транспортер |

1 |

- |

16 |

вагонетка |

3 |

1 основной, 2 резервных |

17 |

система охлаждения кожухотрубчатого конденсатора |

1 |

1 |

18 |

кожухотрубчатый теплообменник |

1 |

1 |

19, 20 |

вакуум-насосы |

2 |

1 основной, 1 резервный |

21, 22 |

конденсатные насосы |

2 |

1 основной, 1 резервный |

23 |

емкость для сбора конденсата |

1 |

1 основной, 1 резервный |

Рисунок 3.1 - Химико-технологическая схема

производства органического продукта

Приведены числовые значения соответствующих единицам оборудования интенсивностей отказов i:

-

1 = 2 = 1,0·10-5 1/ч

13 = 25·10-5 1/ч

3 = 4 = 35·10-5 1/ч

14 = 5,3·10-5 1/ч

5 = 6 = 40·10-5 1/ч

15 = 2,0·10-5 1/ч

7 = 9,0·10-5 1/ч

16 = 10·10-5 1/ч

8 = 2,1·10-5 1/ч

17 = 7,9·10-5 1/ч

9 = 1,5·10-5 1/ч

18 = 3,5·10-5 1/ч

10 = 7,8·10-5 1/ч

19 = 20 = 50·10-5 1/ч

11 = 2,3·10-5 1/ч

21 = 22 = 45·10-5 1/ч

12 = 2,5·10-5 1/ч

23 = 0,1·10-5 1/ч

Решение

1). Составить структурную схему надежности производственной установки на основе чертежа технологической схемы.

Чтобы составить подобную структурную схему, надо при обходе структурных элементов по рисунку 3.1 задавать себе каждый раз вопрос: что будет, если данный элемент откажет?

Если откажет вся система, значит, данный элемент в смысле надежности включен последовательно, а если отказа системы не последовало, то значит, этот элемент включен параллельно.

Будем ставить подобные вопросы к каждому элементу схемы по рисунку 3.1. Очевидно, элементы 1 и 2 включены последовательно, а насосы 5 и 6 включены параллельно и т.д.

На рисунке 3.2 представлена структурная схема надежности технологической системы по рисунку 3.1.

Рисунок 3.2 – Структурная схема надежности установки

2). Составить расчетную формулу надежности рассматриваемого химического производства

Рс = P1·P2·P7·P8·P9·P10· P11·P14· P15·P17· P18·P23 ·

· [1–(1–P3)·(1–P4)]·[1–(1–P5)·(1–P6)]·[1–(1–P12)·(1–P13)]·[1–(1–P16)3]· (3.1)

· [1–(1–P19)·(1–P20)]·[1–(1–P21)·(1–P22)].

Теперь воспользуемся экспоненциальным законом распределения отказов Р(t) = e-·t и перепишем формулу (3.1) следующим образом:

Рс = e-k·t · [1–(1–e-3·t)2]· [1–(1–e-5·t)2]·[1–(1–e-12·t)2] · (3.2)

· [1–(1–e-16·t)3]·[1–(1–e-19·t)2]·[1–(1–e-21·t)2],

где k = 1+2+7+8+9+10+11+14+15+17+18+23 (3.3)

3). Разбить расчетную формулу надежности на блоки

R1 = e-k·t = e-(1,0+1,0+9,0+2,1+1,5+7,8+2,3+5,3+2,0+7,9+3,5+0,1)·10-5·t;

R2 = [1–(1–e-3·t)2] = [1–(1–e-35·10-5·t)2];

R3 = [1–(1–e-5·t)2] = [1–(1–e-40·10-5·t)2];

R4 = [1–(1–e-12·t)2] = [1–(1–e-2,5·10-5·t)2]; (3.4)

R5 = [1–(1–e-16·t)3] = [1–(1–e-10·10-5·t)3];

R6 = [1–(1–e-19·t)2] = [1–(1–e-50·10-5·t)2];

R7 = [1–(1–e-21·t)2] = [1–(1–e-45·10-5·t)2].

Таким образом, выражение (3.2) запишем коротко:

Рс = R1 · R2 · R3 · R4 · R5 · R6 · R7. (3.5)

4). Расчет надежности системы по блокам

Результаты расчетов по формулам (3.4) и (3.5) сведем в таблицу 3.2.

Таблица 3.2 – Результаты расчетов

t, ч. |

R1 |

R2 |

R3 |

R4 |

R5 |

R6 |

R7 |

Рс |

250 |

0,898 |

0,993 |

0,991 |

0,996 |

1,000 |

0,986 |

0,989 |

0,860 |

500 |

0,805 |

0,975 |

0,967 |

0,986 |

1,000 |

0,951 |

0,958 |

0,673 |

750 |

0,723 |

0,947 |

0,932 |

0,971 |

1,000 |

0,902 |

0,922 |

0,516 |

1000 |

0,647 |

0,921 |

0,892 |

0,952 |

1,000 |

0,846 |

0,868 |

0,373 |

1500 |

0,521 |

0,832 |

0,795 |

0,903 |

1,000 |

0,770 |

0,754 |

0,172 |

5). Построение кривой изменения показателя надежности данной конкретной химико-технологической сложной системы во времени (рисунок 3.3) и определение ресурса t по заданному минимально допустимому уровню Pmjn.

![]()

Pc

min доп

Рисунок 3.3 - Кривая изменения показателя надежности

химико-технологической системы во времени

По полученному графику зависимости (см. рисунок 3.3) по заданному минимально допустимому уровню Pс min доп = 0,180 определяем ресурс t = 1470 ч.

6). Анализ результатов

Из таблицы 3.2 видно, что:

- самым слабым в смысле надежности является блок R1(1500) = 0,521, определяющий надежность целой цепочки последовательно включенных элементов;

- далее наиболее низкие значения надежности имеют блоки R6(1500) = 0,770 (вакуум-насосы поз. 19, 20) и R7(1500) = 0,754 (конденсатные насосы поз. 21, 22).

Следовательно, для повышения надежности всей системы Рс можно повысить надежность слабого звена (R1). Также можно несколько поднять надежность системы, если увеличить значения надежности R6 и R7.

7). Предложения по повышению надежности сложной технологической системы

Повысить надежность в блоках можно, во-первых, за счет установки более надежных единиц оборудования либо, во-вторых, за счет увеличения резерва.

Допустим, мы приняли решение о повышении надежности системы за счет установки дополнительного резерва в блоках R6 и R7.

Оценим эффективность предложенных мероприятий по повышению надежности с помощью коэффициента модернизации - отношения надежности модернизированной схемы к надежности этой схемы до модернизации:

![]() ,

(3.6)

,

(3.6)

где Рс м - надежность модернизированной системы;

Рс - надежность системы до модернизации.

При Км > 1 модернизация системы приводит к повышению надежности, то есть эффективна.

Найдем Км при t = 1000 ч. При этом, одинаковые сомножители (т.е. выражения для определения надежности блоков оставшихся без изменения при модернизации) в числителе (Рсм) и в знаменателе (Рс) сократятся. Поэтому

(3.7)

(3.7)

Вывод.

Таким образом, если увеличить число вакуум-насосов (поз. 19, 20, см. рисунок 3.1) до трех, а также число конденсатных насосов (поз. 21, 22, см. рисунок 3.1) с двух до трех, то надежность системы при эксплуатации t = 1000 ч возрастает на 21 %.

Однако, при этом за счет увеличения резерва стоимость системы несколько возрастет.