- •Обсяг технічного обслуговування теплових реле

- •Періодичність то і апаратури керування та захисту, (один раз в місяців)

- •Послідовність та обсяг виконання то та пр пускачів.

- •Технічне обслуговування теплових реле проводиться на місці встановлення одночасно з то магнітного пускача або контактора. Обсяг обслуговування автоматичних вимикачів

- •Додаток 1

- •Студент __________________ Група ________ Дата виконання __________________________

Міністерство освіти і науки України Черкаський політехнічний технікум

ПОГОДЖУЮ ЗАТВЕРДЖУЮ

Заступник директора з навчальної роботи Директор технікуму

_________________Г.В.Шильдська _________________Д.В.Галат

______________________2013р. __________________2013р.

ПОГОДЖУЮ

Заступник директора з виробничого навчання

________________О.В.Романчук

_____________________2013р.

Методичні вказівки до виконання практичної роботи

« Технічне обслуговування та ремонт електрообладнання транспортерів»

для студентів спеціальності 5.0370104»Монтаж і експлуатація електроустаткування підприємств і цивільних споруд»

Галузь знань 0507»Електротехніка та електромеханіка»

Напрям підготовки 050701

Розробив: Викладач Пащина В.І……………………

Розглянуто і затверджено цикловою комісією дисциплін професійно-практичної підготовки спеціальності 5.0370104 Протокол№ ……від………………………………… Голова комісії………………………………М.М.Сахно

м.Черкаси 2013 рік

Практична робота № 7

Тема: Технічне обслуговування та ремонт електрообладнання транспортерів.

Мета роботи: Ознайомитись з конструкцією транспортера ТСН-3,0 ТВК-80,принципом роботи ,будовою транспортерів, та блока УВТЗ.Набути навики роботи з довідниковою літературою, навчитись визначати основні електричні параметри резисторів, конденсаторів по позначеннях, які приводяться на корпусах приладів, навчитись визначати основні електричні параметри напівпровідникових приладів та описати найпростіші методи перевірки їх працездатності. Навчитись виконувати технічне обслуговування, ремонт електрообладнання, освоїти методику пошуку неполадок в принципових електричних схемах керування транспортерами.

Навчальна мета: закріпити уміння, вдосконалити прийоми, сформувати уміння і навички, навчити студентів закріпленню знань, конкретизації важливих положень теми, залучення студентів до поглибленого осмислення поставлених на опрацювання завдань. Ознайомитись з конструкцією та принципами керування транспортера ; навчитись розбирати, збирати, виконувати технічне обслуговування електрообладнання, ремонт та випробування апаратів після ремонту.

Розвиваюча мета: Розвивати навики самоконтролю; розвивати професійне мислення; розвивати свідому трудову дисципліну; розвиток здібностей самостійного і колективного аналізу нової інформації; розвиток умінь аналізувати, зіставляти; розвиток мови студентів під час вивчення нової термінології тощо.

Виховна мета: Формування в студентів виховання трудової і технологічної дисципліни, створення умов для морального, естетичного виховання. Виховувати в студентів творче ставлення до трудового процесу, акуратність в роботі, бережливе ставлення до обладнання, інструменту і економії матеріалів та електроенергії.

Загальний час заняття-3 години.

ТЕХНІКА БЕЗПЕКИ І ОРГАНІЗАЦІЯ РОБОТИ

СТУДЕНТІВ В ЛАБОРАТОРІЇ З ТО ТА РЕМОНТУ ЕЛЕКТРООБЛАДНАННЯ ТА ЗАСОБІВ АВТОМАТИЗАЦІЇ.

Загальні положення.

Студент, що виконує практичну роботу, зобов'язаний:

вивчити дані правила і прийняти їх до обов'язкового виконання; дотримуватися правил внутрішнього розпорядку, затверджених директором технікуму;

дотримуватися вимог техніки безпеки(ТБ), охорони праці та збереження лабораторного устаткування і приладів, расписатися в журналі по ТБ;

попереджати порушення вимог безпеки з боку товаришів;

завчасно готуватися до майбутнього зайняття в лабораторії, використовуючи інструкції і методичні вказівки до робіт і рекомендовану літературу;

при виконанні практичної роботи знаходитися тільки на своєму робочому місці, не чіпати устаткування і прилади, що не відносяться до роботи, дотримуватися тиші і порядку.

виконувати усі вимоги керівника, що відносяться до вимог правил техніки безпеки, порядку виконання робіт, а також вимог по збереженню лабораторного устаткування і приладів;

Забороняється:

а) без дозволу чіпати або переносити із столу на стіл аппарати, прилади і інші предмети;

б) займатися справами, безпосередньо не пов'язаними з роботою,що виконується;

в) сідати на столи, ставити ноги на електричні машини установки або інше устаткування. При порушенні даних правил або вимог викладача студент може бути відсторонений від проведення робіт і знову допущений до них лише з дозволу завідуючого відділення або заступника директора з виробничого навчання. При всякому псуванні машин, приладів, апаратів і іншого обладнання, або засміченні робочого місця студент зобов'язаний в позаурочний час усунути ушкодження або привести в порядок робоче місце. За псування інвентаря і устаткування лабораторії, викликану недотриманням даних правил, студент несе матеріальну відповідальність.

Правила техніки безпеки

При виконанні робіт в лабораторії студенти зобов'язані пам'ятати про можливість враження електричним струмом і необхідність дотримання правил техніки безпеки. Невиконання правил безпеки, необережне поводження з апаратурою, неуважність і, як наслідок, випадковий дотик до струмоведучих частин схем можуть спричинити серйозні нещасні випадки. Тому при роботі в лабораторії ,що має різноманітне електротехнічне устаткування і електричні машини, що обертаються, треба дотримуватися особливої обережності і наступних основних правил техніки безпеки.

Електричну схему можна збирати тільки при відключеному автоматичному вимикачі.

Включати схему під напругу дозволяється тільки після її перевірки викладачем.

Про включення схеми потрібно зробити попередження присутнім, переконатися, що ніхто не торкається струмопровідних або рухомих частин.

Будь-які зміни в схемі можна робити тільки при відключеній електричній мережі.

В процесі проведення робіт категорично забороняється торкатися до неізольованих частин схеми.

Щоб уникнути випадкового дотику до неізольованих частин схеми забороняється:

а) користуватися тимчасовим з'єднанням двох або декількох дротів скручуванням;

б) включати або відключати схему розривом ланцюга розєднанням дротів замість вимикача;

в) застосовувати дроти з пошкодженою ізоляцією;

г) переміщати вимірювальні прилади без зняття напруги;

д) розташовувати при записі показань зошит на вимірювальних приладах;

е) залишати без нагляду включені установки;

ж) заходити за встановлені загородження.

При спрацьовуванні автоматичного вимикача студенти за допомогою викладача усувають причину виникнення пере-вантаження або короткого замикання, включають схему знову під наглядом викладача.При проведенні робіт необхідно стежити, щоб в процесі роботи ніхто з присутніх не наближався до частин обладнаня що рухається.Категорично забороняється торкатися рукою або ногою частин електродвигунів або інших механізмів для їх гальмування.При нещасному випадку негайно відключити установку і надати першу допомогу потерпілому. Аптечка швидкої допомоги знаходиться в лабораторії. У разі необхідності викликати швидку допомогу по телефону 103.

На випадок пожежі негайно відключити електроживлення лабораторії і вжити заходи до ліквідації пожежі. Ввідний вимикачлабораторії знаходитьсяна ввідному щиті. Вогнегасник –біля робочого місця№1 на стіні. У разі потреби викликати пожежну команду по телефону 101

.Перед початком роботи в лабораторії студенти проходять інструктаж по техніці безпеки і розписуються в спеціальному журналі. Студенти, що не пройшли інструктаж по техніці безпеки, до роботи в лабораторії не допускаються.

Порядок виконання і захисту практичних робіт

Роботи виконуються бригадами по 2-3 людини відповідно графіку проходження практичних робіт.До роботи в лабораторії допускаються студенти, які надали бланк звіту майбутньої роботи, звіт по попередній роботі і звіти, що здали по раніше виконаних роботах. Бланк звіту наступної роботи повинний включати титульний аркуш з назвою роботи, схему установки, таблиці, в які заноситимуться результати дослідів, і вільну сторінку (або дві) для запису паспортних даних приладів і устаткування, необхідних розрахунків і пояснень. Там же наводяться питання самопідготовки, задані в інструкційних картах,чи викладачем,та відповіді на них.

Перед початком роботи викладач перевіряє підготовленість бригади до роботи шляхом опитування за змістом та методикою виконання роботи. Попередня підготовка до виконання роботи проводиться поза лабораторією з використанням методичних вказівок і рекомендованої літератури.

Обсяг виконуваної в лабораторії роботи визначається викладачем, включає практичну і експериментальну та розрахункову частини. Викладач може змінити обсяг і характер роботи.

При виконанні роботи студенти повинні спочатку ознайомитися з основним устаткуванням і допоміжною аппаратурою, записати їх паспортні дані, потім підібрати вимірювальні прилади з урахуванням роду струму і очікуваних значень вимірюваних величин, записати основні дані приладів. При необхідності зібрати електричну схему і запросити викладача для перевірки схеми і включення установки в роботу.При складанні електричної схеми слід керуватися наступними правилами: спочатку з'єднати усі послідовні ланцюги від затискачів рубильника(автомата) до випробовуваного обладнання ,потім підключити паралельні ланцюги і ланцюги управління. Не бажано використовувати довгі провідники там, де можна обійтися короткими провідниками. Зібрана схема перевіряється усіма студентами, що виконують цю роботу. При цьому необхідно звернути особливу увагу на цілісність провідників, щільність контактів, затягування клем, положение ручок апаратів управління і повзунків реостатів(відповідно до інструкції до роботи).Потім включити схему під напругу і виконати завдання. Зробити необхідні виміри і занести їх результати у чернетку. Записи в чернетку і подальша обробка дослідів повинні робитися індивідуально кожним студентом. При замірах слід мати на увазі, що характер експериментальних кривих з достатньою для лабораторних робіт точністю може бути за результатами 4-5 вимірів. Менше число вимірів може привести до спотворення результату.

Показати результати роботи викладачеві. Тільки при правильних результатах і з дозволу викладача можна приступати до наступної роботи.Після закінчення усієї роботи чернетки здаються на перевірку і підпис викладачеві. Чернетки зберігаються до здачі заліку по роботі і пред'являються спільно із звітом при захисті роботи. Без чернетки звіт не приймається.

Після підпису чернеток, з дозволу викладача необхідно розібрати схему, укласти на місце дроти, прилади, привести в порядок робоче місце. Якщо в роботі використовувалися конденсатори, то перед розбиранням схеми їх слід розрядити шляхом з'єднання виводів провідником. У вільний час, що залишився, слід оформляти виконану роботу. Йти з лабораторії до дзвінка можна тільки з дозволу викладача.Захист звіту по виконаній роботі проводиться, як правило, у кінці зайняття, в години відведені на виконання,або на початку наступного навчального дня.

Приймаються до захисту звіти оформлені з урахуванням вимог, викладених нижче. Звіт, виконаний недбало, з помилками, підлягає переробці, захищається в додатковий час(наприклад, на консультації).По кожній роботі виставляється оцінка. На основі ряду оцінок виводиться середня оцінка по циклу робіт, яка враховується при заліку.При здачі звіту викладач опитує студента в об'ємі матеріалу виконаної роботи та контрольних питань. Робота зараховується в тому випадку , якщо студент показує знання мети, фізичної суті, методики виконаної роботи, використаних машин і обладнання і може пояснити і проаналізувати отримані результати.Студент, що виконав усі роботи і своєчасно отримав позитивні оцінки при захисті звітів по даних роботах отримує залік по практиці.

Пропущені роботи відпрацьовуються у кінці циклу робіт в спеціально призначений викладачем час.

Вимоги до оформлення звіту

Звіт про виконану роботу складається кожним студентом самостійно і має бути представлений викладачеві перед початком чергового зайняття.Як правило, звіт оформляється на декількох листах паперу у клітинку із звичайного учнівського зошита. Перший лист звіту-титульний(зразок-Додаток 2).На зворотному боці листа вказуються мета і програма работи. Подальші листи використовуються для зображення схем дослідів, таблиць, графіків. На останній сторінці записуються висновки по роботі, що містять критичну оцінку дослідів, число і розпис виконавця. Усі листи звіту склеюються або зшиваются, включаючи і лист з питаннями і відповідями по самопідготовці і нумеруються. Кожен звіт представляється окремо.Дозволяється усі роботи оформляти в окремому зошиті. Тоді обкладинка зошита оформляється за приведеним зразком, з тією лише різницею, що вказується «Звіти по практичних роботах дисципліни «ТО та ремонт електрообладнання та засобів автоматизації».

До кожної схеми складається специфікація на устаткування і прилади відповідно до ЄСКД по наступній формі:

Позиційне позначення ,найменування,кількість. Наприклад: QF Автоматичний вимикач А-63М; 1; 10 А.Окрім специфікації, в звіті наводяться основні технічні дані устаткування, виписані з його паспортного щитка чи з даних, приведених в методичці або на стойці приладів.

Схеми і графіки виконують акуратно, олівцем, з використанням лінійок, лекал, циркуля. Усі умовні позначення в електричних схемах повинні відповідати Госту. Схеми і графіки мають бути пронумеровані і мати підмалюнкові написи.Побудову графіків можна виконувати на листах в клітинку, Але краще всього виконувати їх на міліметрівці. Масштаб треба вибирати так, щоб в прийнятій одиниці довжини містилося 1, 2 або 5 вимірюваних одиниць або їх десятих доль.

На одному графіку допускається зображувати декілька різних функцій одного і того ж аргументу(зазвичай не більше трьох). При цьому масштаби вибираються так, щоб криві розміщувалися рівномірно по усьому полю малюнка. Для кожного графіку вісь функції наноситься окремо, з вказівкою розмірності.. Уздовж осей проставляються розмірні одиниці, причому цифрові значення осей у виконуваних роботах починаються, зазвичай, з нуля.

.

Порядок виконання роботи.

1.Вивчити будову УВТЗ,його призначення, принцип дії, призначення складових частин та вузлів.Перевірити його роботу,при необхідності налагодити. 2.Вивчити будову скребкового транспортера.Вивчити роботу його електричної схеми. Замалювати в звіт схему керування ТCH-3,0 Б.(або іншої машини,за завданням) .Скласти схему під’єднань установки в шафі керування(приклад мал.10) Записати маркування ящика управління транспортером,керуючись принципами маркування уніфікованих ящиків керування. 3.Підготувати робочий зошит для занесення результатів проведення робіт по ТО та ремонту гноєприбиральної машини,та захисного пристрою УВТЗ-1. 4.Вивчити порядок проведення технічного обслуговування (ТО) та поточного ремонту (ПР), обсяг випробувань та порядок проведення випробувань після ремонту. 5.Провести ТО та ПР електрообладнання транспортера та захисних пристроїв(за завданням викладача) Скласти відомість дефектів.та усунути їх.Провести включення транспортера(при відсутності зауважень до стану електрообладнання) . .Допуск до практичної частини роботи можливий після перевірки знань по результатах самостійної роботи студента(опитування по контрольних питаннях). 6.Оформити звіт,захистити виконану роботу,. отримавши при цьому позитивну оцінку.

Контрольні питання на допуск до практичного виконання робіт.

1.Характеристики електрообладнання, правильшсть його вибору,та його критерії. 2. . Основні елементи транспортерів, і їх призначення 3. Назвіть область застосування пристроївУВТЗ-1. 4. .Періодичність та обсяги ТО та ремонту електрообладнання.. 5. Яка напруга живлення лампи HL. 6.Налагодження теплових розчіплювачів під Ін двигуна, методика. 7..Знати та вміти пояснити роботу схеми керування транспортера таУВТЗ-1, усувати неполадки в них. 8.Яка послідовність включення(вимкнення)приводів транспортера,чим це визвано? 9.Чим захищаються від перевантаження двигуни приводу похилого транспортера,та горизонтального ?10.Які неточності(помилки)мають місце в принциповій ел. схемі КСГ-07-2(мал.8),що ускладнють роботу при вивченні принципу роботи транспортера? 11.Які основні принципи маркування уніфікованих ящиків управління електроприводами гноєприбиральних машин?Дати пояснення щодо ящика керування Я5405-0074ТУ5 . 12 Як .в одній із схем керування транспортерами передбачати блокування, яке виключає можливість повторного його включення до ліквідації аварійної ситуації?

Короткі теоретичні відомості. Транспортери, або конвеєри, є основними засобами комплексної механізації і автоматизації транспортних, навантажувально-розвантажувальних робіт. У технологічних процесах для транспортування сировини і інших вантажів застосовуються стаціонарні і пересувні транспортери різних типів і конструкцій: підвісні, горизонтальні, похилі, пластинчасті, ланцюгові, стрічкові, скребкові, роликові, ковшові, гвинтові, вібраційні та інші.Транспортери (конвеєри) стрічкові - застосовуються для транспортування сипучого, кускового и штучного продукту. Конвеєри стрічкові(мал.1 а) їснують двох типів - з рівною роликоопорою та в формі жолоба. Транспортери стрічкові з роликами або настилом (волокуші) - використовуються для транспортування в більшості штучного вантажу, але з бортом можуть транспортувати й сипучі та використовуватись як сортувальний стіл. Транспортери стрічкові жолобові - застосовуються для транспортування сипучого та кускового вантажу, іноді пастообразного. Жолобові транспортери розподіляються на двух та трьохроликові. Двохроликові жолобові транспортери - використовуються для транспортування легких вантажів, або на ділянках з невеликою виробничою потужністю.Трьохроликові жолобові транспортери з шириною стрічкі від 600мм. - використовуються для транспортування важких вантажів. Може використовуватись стрічка з наклейєним гумовим або металевим профілем (гребінцями) для збільшення кута нахилу транспортування. Такі транспортери називають гребішкові.

Малюнок 1 а) б) в)

Рольганги - застосовуються для транспортування штучного та важкого вантажу. Рольганги(мал.1 б) їснують двох типів - приводні та безприводні. Безприводні рольганги - транспортують вантаж під кутом (похилі) або з участю робітника. Рольганги також використовуються як приймальні столи. Приводні рольганги - транспортують вантаж за допомогою мотор-редуктора та можуть бути включені в лінію. Роліки в рольгангах можуть виготовлятися гумованими. Рольганги можуть бути виготовлени з регулюванням висоти, на колесах та з можливістю закріплення на будь якому обладнанні як пункт розвантажування.

Транспортери шнекові - застосовуються для транспортування сипучого, дрібнокускового та пастообразного продукту. Транспортери шнекові(мал. 1 в) їснують двох типів: відкриті - в жолобі та закриті - в трубі. В відкритих шнекових транспортерах є можливість контролю транспортування вантажу та завантаження його в будь якому місці. Закриті шнекові транспортери захищають простір від запилення. Виготовляються транспортери шнекові: з регулюванням висоти - для можливості погрузки в ємкості різної висоти; на колесах - для можливості використання в декількох пунктах перевантаження ; з з"єднувальними фланцями - для можливості включення в лінію; з бункерами завантаження та накопичення; з декількома розвантажувальними горловинами - для можливості розвантаження на різних участках..

Малюнок 2 а) б) в)

Транспортери пластинчаті (ланцюгові або тракові) - застосовуються для транспортування штучного вантажу (банки, бутилки, коробки...). Транспортери пластинчаті(мал.2 а) їснують поворотного та прямого типу. Ланцюгові тракові конвейєри оснащуються при потребі регульованими бортами, регульованими опорами та штовкачами.Ланцюги використовуються металеві або пластикові, що дає можливість використання їх на вологих та агресивнихділянках.

Транспортери скребкові (ланцюгові) - застосовуються для транспортування сипучого, та дрібнокускового вантажу. Скребкові транспортери(мал.2 б) їснують різних типів:

скребкові транспортери з одним ланцюгом - ширина скребка від 125мм до 350мм., використовуються для транспортування сипучого продукту, такого як зерно, тирса, сухі комбікорма та ін; скребкові транспортери з декількома ланцюгами - використовуються для збільшення виробничої потужності, можуть використовуватись як для транспортування сипочого вантажу, так і для дрібнокускового.

Транспортери ланцюгові - застосовуються для транспортування штучного важкого вантажу. Ланцюгові транспортери(мал.2 в) використовуються в деревоперобній промисловості для транспортування колод та на виробництві будівельних матеріалів для транспортування піддонів з цеглою, піноблоками та ін. Ланцюгові транспортери можуть мати один, два та більше рядів робочого органу (ланцюга), що дозволяє збільшити площу опори транспортуємого матеріалу.

Прибирання гною – одна з найбільш трудомістких операцій в тваринництві. Під час прибирання доводиться транспортувати більше 50% грузів, які використовуються на тваринницьких фермах. В процесі прибирання гною виконують слідуючи операції: очищають стійла і видаляють гній з приміщення, вивантажують його в транспортні засоби і відвозять на місце компостування або в поле.

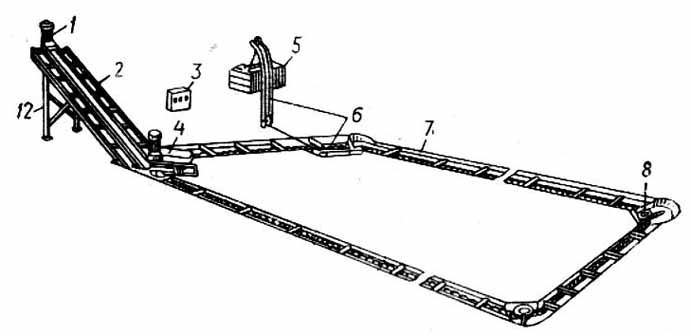

Транспортер для прибирання гною ТСН-160А,ТСН 3,0Б та інші застосовують для видалення гною з приміщень, в яких утримують велику рогату худобу, родильних відділень і телятників. Він має міцний круглоланковий ланцюг, що підвищує його надійність. Транспортер ТСН-160А (мал.3) складається з горизонтального транспортера 7, похилого транспортера 2 і станції керування 8.

Горизонтальний транспортер має привід 4, натяжний - пристрій 6, ланцюг із скребками 9 і поворотні пристрої 8.

Він очищає гнойовий канал і транспортує гній до місця скидання на похилий транспортер.

Похилий транспортер приймає гній з горизонтального транспортера і завантажує його у транспортний засіб. Транспортер запускають за допомогою станції керування 3, змонтованої поблизу привода горизонтального транспортера.

Мал..3. Транспортер для прибирання гною ТСН-160А:

1 — привід похилого транспортера; 2 — похилий транспортер; 3 — станція керування; 4 — привід горизонтального транспортера; 5—противага; б—натяжний пристрій; 7—горизонтальний транспортер; 8—поворотний пристрій; 9— скребок; 10—ланцюг; 11 — гнойовий канал; 12—стояк опорний.

Основними вузлами горизонтального транспортера є: пластинчаста розбірна ланцюг зі шкребками, поворотне і натяжний пристрої й привод, що складається з електродвигуна потужністю 4кВт, клинопасової передачі та двоступінчастого редуктора. Ланцюг транспортера складається з зовнішніх і внутрішніх планок, з'єднаних осями. Скребок кріпиться до скоби болтом і гайкою. Він може вільно повертатися вниз від горизонтального положення на кут до 40 °. Шкребки розташовані на відстані 1м один від одного. Похилий транспортер являє собою похило встановлену стрілу з двома жолобами, в яких рухається замкнутий пластинчастий ланцюг з шкребками (уніфікований з ланцюгом горизонтального транспортера). Приводний пристрій складається з електродвигуна потужністю в 1,5 кВт і двоступінчастого циліндричного редуктора.Основні регулювання. Клинові ремені натягують при допомозі «спеціального» болта. Правильно натягнутий ремінь прогинається на 12-15 мм від зусилля в 50Н на його середині.Натяг ланцюга горизонтального транспортера регулюють за допомогою натяжного пристрою. Ланцюг вважається нормально натягнутим, якщо кінець скребка при зусиллі в 200Н відхиляється від горизонтального положення на 4-5 см.Натяг ланцюга похилого транспортера регулюють натяжним гвинтом, що знаходиться в середині верхньої частини похилої стріли.Технічна характеристика ТСН-3, 0Б Середня технологічнаПродуктивність, т / год 4-5,5 ;Швидкість руху скребків, м / с-Горизонтального 0,19;похилого 0,72. Потужність електродвигуна транспортера, кВт: Горизонтального- 4; похилого 1,5. Висота підйому гною, м -2,3. Кут установки похилого транспортера не більше, град.- 30 ° Максимально допустима довжина ланцюга, м 170

Перед пуском установки в роботу необхідно переконатися у відсутності сторонніх предметів у гнойовому каналі, перевірити наявність транспортних засобів під стрілою транспортера. Спочатку включають похилий транспортер і після 2-3 хв роботи - горизонтальний. Видаляють гній 4 рази на добу, тривалість одного циклу 15-20 хв. Після видалення гною відключають спочатку горизонтальний транспортер, а потім-похилий. У холодну пору року, після відключення горизонтального транспортера необхідно, щоб похилий транспортер пропрацював ще 5-7 хв. Це робиться з метою зменшення примерзання скребків до корита стріли похилого транспортера.

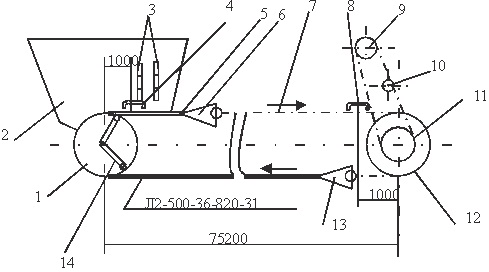

Технічне обслуговування. Перед початком роботи перевіряють щільність закриття зливних отворів редуктора, відсутність сторонніх предметів в гнойових каналах, стану огороджень, приводів, рівень масла в редукторах (при необхідності масло доливають), стан і кріплення скребків в ланцюзі, натяг ланцюгів похилого і горизонтального транспортерів, а також ремінної передачі. Правильна натягнутий горизонтальний ланцюг при натисканні на кінець скребка в горизонтальному напрямку із зусиллям 200Н повинна відхилятися від своєї осі не більше ніж на 40-50 мм.По закінченні роботи очищають транспортер від залишків гною усувають виниклі несправності.ТО-1: виконують операції щоденногоТО, змащують всі деталі вузли згідно зі схемою і картою змащення.ТО-2: виконують всі операції ТО-1, розбирають ланцюг транспортера, промивають деталі ланцюга в дизельному паливі оглядають ланки ланцюга і дефектні замінюють. Розбирають редуктор і промивають деталі в дизельному паливі, перевіряють стан зубчастих шестерень, при необхідності їх міняють Знімають і розбирають механізми притиску і очищення скребків, поворотний пристрій, деталі промивають у дизельному паливі перевіряють стан втулок, підшипників та ущільнювачів. Транспортер-роздавач кормів ТВК-80Б забезпечує роздачу всіх видів кормів (крім рідких) при обслуговуванні великої рогатої худоби та овець. Натяжну станцію із завантажувальним бункером розташовують за межами торцевої стінки корівника в тамбурі з наскрізним проїздом для мобільного кормораздатчика КТУ-10А (РММ-Ф-6). ТВК-80Б (мал.4) включає в себе годівниці 6, привідні й натяжні станції, робочий орган (тяговий ланцюг 8 і стрічка 7), завантажувальний бункер, електрообладнання.

Мал.4.

Технологічна схема кормораздатчика

ТВК-80Б,та його зовнішній

вигляд.

Мал.4.

Технологічна схема кормораздатчика

ТВК-80Б,та його зовнішній

вигляд.

1 - гайка; 2 - натяжна станція; 3 - гвинт натяжний; 4 - повзун; 5 - ведений барабан; 6 - годівниця; 7 - стрічка; 8 - ланцюг; 9, 10, 11 - зірочки; 12 - редуктор; 13 - електродвигун ; 14 - ведучий вал.

Приводна станція приводить в рух робочий орган кормораздатчика, який транспортує корм по кормовому жолобу. Вона складається з рами, редуктора 12, електродвигуна 13, приводних зірочок 9, 10, 11, пристрою для скидання ланцюга, кінцевих вимикачів. Рама спеціальними болтами кріпиться до фундаменту. Ведучий вал 14 привода отримує обертання від приводної станції через ланцюги і зірочки 11, 10. Ланцюг натягується переміщенням редуктора станції. Натяжна станція (мал.5) складається з опорної рами( дві боковини 9 і 12, )веденого барабана 10, опорного валу барабана 5, бункера 13, регулювальних гвинтів 3, 8, 11. Боковини опорної рами кріпляться болтами 2 і 6 до фундаменту 1. Натяг робочого органу – здійснюється переміщенням барабана 10 в пазах рами за допомогою гвинтів 8 і 11. При русі робочого органу у зворотному напрямку залишки корму скидаються в приямок через відкриті дверцята 14 бункера. Робочий орган кормораздатчика (мал.6) переміщує корм по жолобу. Він являє собою замкнутий контур, що складається з стрічки 5 і ланцюга 7, які з'єднані запобіжним пристроєм 6 і 13. Останній забезпечує скидання ланцюга з зірочки спеціальним пристроєм 14 при виході з ладу кінцевого вимикача 3. Кінцеві вимикачі зупиняють робочий орган в крайніх положеннях ходу за допомогою упорів 6 з лижами 4 і 8. Стрічка з тяговим ланцюгом кріпиться спеціальним пристосуванням. При вивченні пристрою робочого органу слід звернути увагу на кріплення накладок до кінців стрічки та шарнірний зв'язок накладок з сережками ланцюга. Необхідно

усвідомити роботу

пристосування 14 для скидання ланцюга

із зірочками.

. мал.5. Натяжна станція з завантажувальним бункером кормораздатчікаТВК-80Б: 1 - фундамент; 2, 6 - болти фундаментні; 3, 8, 11 - натяжні гвинти; 4, 7 - контргайки; 5 - вал барабана; 9, 12 - боковини опорної рами; 10 - барабан натяжна; 13 - приймальний бункер; 14 - дверцята бункера; 15 - стрічка

Мал.6.. Схема установки упорів з лижами: 1 - барабан; 2 - приймальний бункер; 3 - кінцевий вимикач; 4, 8 - упори з лижами; 5 - стрічка; 6, 13 - запобіжний пристрій; 7 - тяговий ланцюг; 9, 11 - зірочки приводу транспортера; 10, 12 - зірочки натяжна та ведуча; 14 - скидаючий пристрій.

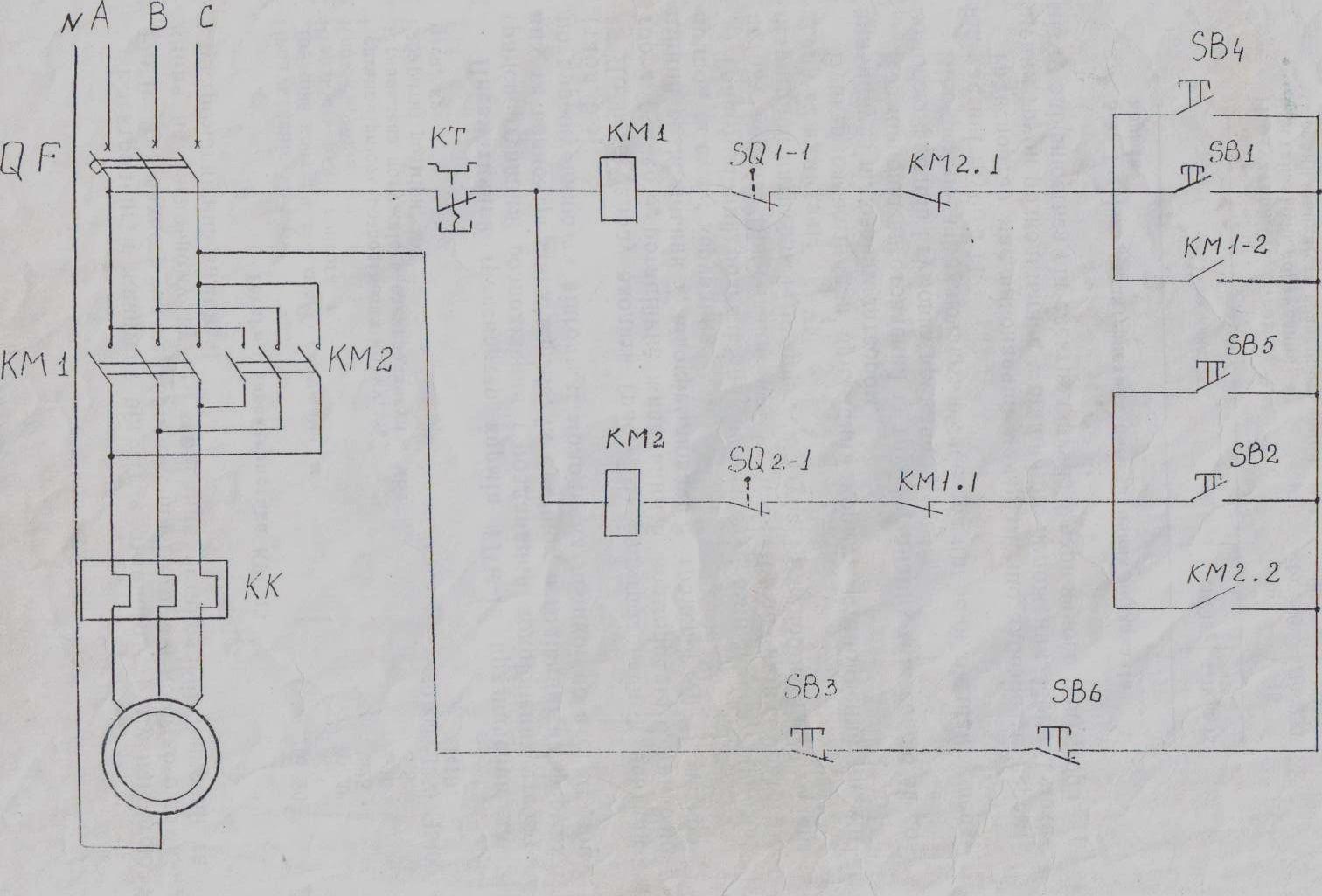

Мал.7Принципова

схема керування ТВК-80

Мал.7Принципова

схема керування ТВК-80

. Електрообладнання розміщене в шафі управління і складається з двох постів керування, зблокованих між собою; розташовується на стіні корівника з боку приводної і натяжної станцій. До складу електроустаткування входять також кабелі та коробка відгалуження. Управління кормораздатчиком напівавтоматичне: пуск ручний - кнопкою магнітного пускача, зупинка автоматична, за допомогою кінцевих вимикачів.(мал.7)

Уніфіковані ящики управління електроприводами транспортерів, скреперів, конвеєрів тваринницьких приміщень призначені для управління гноєприбирального транспортера типів ТСН-160 А, ТСН-2, 0Б, ТСН-3, 0Б; скреперними установками УС-250, УС-Ф-170, КНП-10, ТС-1 і т.п., оснащених як електродвигунами з вбудованим температурним захистом, так і без нього. Ящики забезпечують автоматичний захист силових ланцюгів, ланцюгів управління і всього електрообладнання машин від струмів короткого замикання; захист електродвигуна від перегріву; світлову сигналізацію про подачу напруги та про роботу елементів схеми. Ящики розраховані на живлення від мережі змінного струму з глухозаземленою нейтраллю напругою 380/220 В, частотою 50 Гц. Також передбачено експортне виконання ящиків управління для поставки в країни з помірним і тропічним кліматом як комплектуючих виробів. Структура умовного позначення Я5Х ХХ ХХ ХХХХХ5:Я - вигляд пристрою: ящик;5 - клас - управління асинхронними двигунами трифазногоструму з короткозамкнутим ротором;Х - група в класі 5: 1 - з прямим пуском, без реверсу, без електричного гальмування; 4 - з прямим пуском, реверсом і гальмуванням противовключением; 9 - управління кількома електродвигунами;ХХ - порядковий номер;ХХ - модифікація по струму: 28 - 6,3 А; 29 - 8,0 А; 30 - 10,0 А; 31 - 12,5 А; 32 - 16,0 А;ХХ - модифікація по напрузі: Х - силового ланцюга: 7 - 380 В,50 Гц; Г - 440 В, 60 Гц;Х - ланцюга управління: 4 - 220 В, 50 Гц; Т - 440 В, 60 Гц;Х - додатковий ознака: Ф - фазочуттєвий захист; Б - електротеплових захист; Т - вбудований температурний захист;Х5 - кліматичне виконання (У або Т) і категорії розміщення по ГОСТ 15150-69. Умови експлуатації . Висота над рівнем моря не більше 2000 м. Навколишнє середовище невибухонебезпечна, з вмістом у повітрі пилу не більше 1,3 г/м3, види та зміст агресивних газів в навколишньому середовищі по ГОСТ 24682-81. Група умов експлуатації в частині впливу механічних факторів зовнішнього середовища М1 по ГОСТ 17516-72, в частині корозійної активності зовнішнього середовища - 7 (ОЖ1) по ГОСТ 15150-69. Хімічностійких виконання Х3 по ГОСТ 19348-82. Ящики керування електроприводами транспортерів, скреперів та конвеєрів тваринницьких приміщень відповідають вимогам безпеки згідно з ГОСТ 12.2.007.0-75, ГОСТ 12.2.007.7-83 і відповідають технічним умовам ТУ16-536.042-76. ТУ 16-536.042-76 Технічні характеристики Напруга силового ланцюга, В: внутрішньодержавне виконання з помірним кліматом - 380 тропічне виконання - 440 Напруга ланцюга управління, В: внутрішньодержавне виконання з помірним кліматом - 220 тропічне виконання - 440 Частота змінного струму, Гц: внутрішньодержавне виконання з помірним кліматом - 50 тропічне виконання - 60 Маса, кг - 120 Габаритні розміри, мм - 300x133x180 Гарантійний термін експлуатації - 2 роки з дня введення ящиків в експлуатацію, при поставці на експорт - 18 міс з дня введення в експлуатацію, але не більше 2 років з моменту проходження через державний кордон.

Принципова електрична схема керування і захисту електродвигунів установки для прибирання гною КСГ-07-2 (ТСН-160А)показана на малюнку 8. Згідно з цією схемою захист електродвигунів від струмів короткого замикання здійснюється автоматичним вимикачем QF, а від перевантаження — пристроєм вбудованого температурного захисту.Для пуску установки спочатку натискають на кнопку «Пуск» SB2 і подають живлення на котушку електромагнітного пускача КМ1. Пускач спрацьовує і своїми головними замикаючими контактами вмикає електродвигун M1 похилого конвейєра, а допоміжними замикаючими контактами подає напругу на керуючий блок А пристрою вбудованого температурного захисту і підготовляє до роботи кола шунтування кнопки SB2 та вмикання котушки електромагнітного пускача КМ2, призначеного для керування електродвигуном М2 горизонтального конвейєра. Якщо в цей час двигун M1 (позистори RК1,..., RK3) не перегрітий і в колі позисторів немає обриву, то замкнеться замикаючий контакт блока А, зашунтується кнопка SB2 і після відпускання її двигун M1 продовжуватиме працювати. Потім натискають на кнопку «Пуск» SB3 і подають живлення на котушку електромагнітного пускача КМ2. Пускач спрацьовує і вмикає в електромережу двигун М2 горизонтального

конвейєра.З упиняють

установку в такій послідовності. Спочатку

натисканням на кнопку «Стоп» SB4вимикають

двигун М2 горизонтального конвейєра, а

потім натисканням на кнопку «Стоп»

SB1вимикають двигун M1 похилого конвейєра.

При необхідності за допомогою кнопки

SB1 можна одночасно вимкнути обидва

двигуни.Пристрій вмонтованого

температурного захисту УВТЗ-1М, принципова

електрична схема якого показана на

малюнку 9, призначений

для захисту асинхронних двигунів від

перегрівання при тривалих перевантаженнях,

роботі на двох фазах, підвищеній частоті

вмикання, заклинюванні приводного

механізму, підвищеній температурі

оточуючого середовища, порушеннях у

системі

упиняють

установку в такій послідовності. Спочатку

натисканням на кнопку «Стоп» SB4вимикають

двигун М2 горизонтального конвейєра, а

потім натисканням на кнопку «Стоп»

SB1вимикають двигун M1 похилого конвейєра.

При необхідності за допомогою кнопки

SB1 можна одночасно вимкнути обидва

двигуни.Пристрій вмонтованого

температурного захисту УВТЗ-1М, принципова

електрична схема якого показана на

малюнку 9, призначений

для захисту асинхронних двигунів від

перегрівання при тривалих перевантаженнях,

роботі на двох фазах, підвищеній частоті

вмикання, заклинюванні приводного

механізму, підвищеній температурі

оточуючого середовища, порушеннях у

системі

Мал. 8. Принципова електрична схема керування установки для прибирання гною КСГ-07-2 . охолодження двигуна тощо. Він має пластмасовий корпус, вузол живлення, підсилювач і вихідне реле.

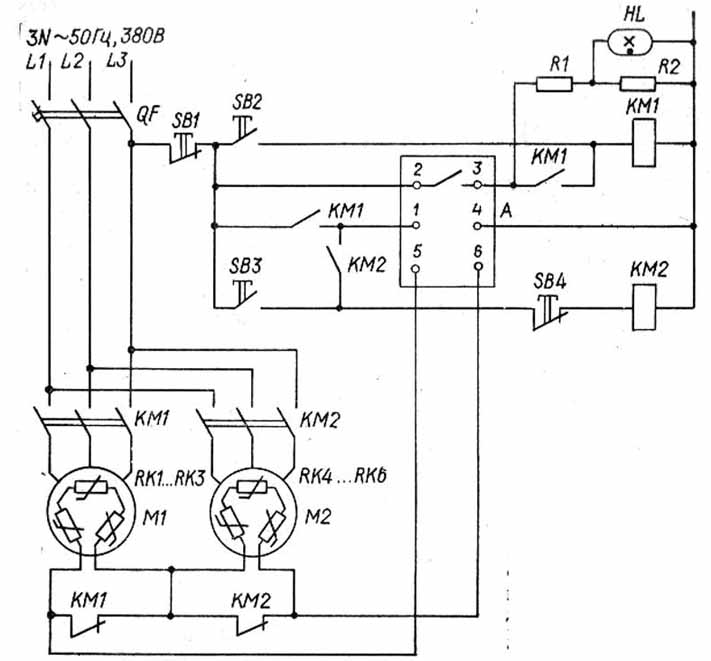

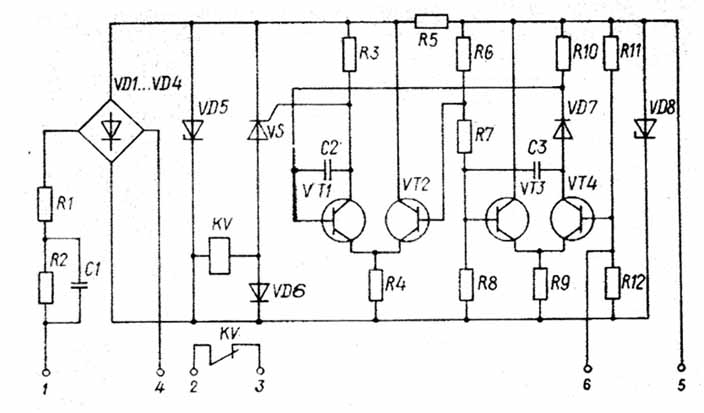

Мал. 9. Принципова електрична схема пристрою вмонтованого температурного захисту УВТЗ-1М. Вузол живлення складається з діодного моста VDJ...VD4, обмежуючих резисторів R1, R2 і R5 та стабілітронів VD5 і VD8. Підсилювач виконаний на транзисторах VT1...VT4 і тиристорі VS.

Чутливим органом захисту (датчиком) є три послідовно з'єднаних позистори СТ14-1А або СТ14-1Б, які вмонтовуються в лобові частини обмоток електродвигуна (один на фазу) і приєднуються до клем 5 і 6 пристрою.

Пристрій УВТЗ-1М працює так. При вмиканні двигуна в електромережу на клеми 1 і 4 вузла живлення подається напруга. Якщо при цьому температура обмоток двигуна нижча від гранично допустимого значення, то опір позисторів малий і напруга на транзисторі VT4 буде більшою від напруги спрацювання підсилюючого каскаду VT3, VT4. В цьому випадку транзистор VT4відкриється, а транзистор VT1 і тиристор VS будуть закриті. Котушка вихідного реле KV не одержуватиме живлення і його розмикаючий контакт, ввімкнений послідовно з котушкою електромагнітного пускача, буде замкнений. Пускач ввімкне двигун в електромережу. Коли з будь-яких причин температура обмоток електродвигуна перевищить гранично допустиме значення, опір позисторів різко зросте і зменшиться сигнал, що подається на транзистор VT4. При цьому транзистор VT4 закривається, а транзистор VT1 відкривається. На керуючий електрод тиристора VS буде подана позитивна напруга, і він теж відкриється. Котушка вихідного реле KVодержить живлення, реле спрацює і своїм розмикаючим контактом розімкне коло котушки електромагнітного пускача. Пускач вимкне двигун з електромережі.Аналогічно пристрій спрацьовує при появі несправності в колі датчиків - позисторів.

Пристрої температурного захисту УВТЗ-1М уніфіковані для всіх типорозмірів електродвигунів, взаємозамінні, не потребують регулювання і налагодження при монтажі та експлуатації.

Схема під’єднань установки для прибирання гною КСГ-07-2 .

Мал. 10 Схема під’єднань установки КСГ-07-2

ТО та ремонт електрообладнання.

При тривалій роботі апаратів в них можуть виникнути різні несправності, які проявляються у вигляді: нагрівання струмоведучих частин понад допустиму норму; неправильної роботи апарату, наприклад неповного включення апарата; відмови апарата в роботі Найбільш частою причиною несправності апаратів буває поганий стан контактів. Брудні, що окислюються або оплавлені контактні поверхні не можуть створювати хорошого контактного з'єднання, і такі контакти, а разом з ними і струмоведучі частини апарату неприпустимо нагріваються. Підвищений нагрів контактів спостерігається також при ослабленні тиску в них. Невключення або невимикання апарата може відбутися при підвищеному зносі його деталей або порушенні його регулювання. Для забезпечення тривалої нормальної роботи апаратів їх періодично ремонтують.

Типові обсяги проведення робіт з ТО та ремонту наведені нижче.

При ремонті кнопки управління очищають поверхні контактів і містка від плівок оксидів, перевіряють стан пружин і затягування гвинтів. Ослаблені пружини замінюють новими заводського виготовлення. При збірці відремонтованої кнопки управління звертають увагу на правильність взаємного розташування внутрішніх деталей і її контактних поверхонь, а також на відсутність заїдань при русі стрижня і кнопки в корпусі. Гвинти повинні бути затягнуті до упору.

Одним із способів контролю якості контактних з'єднань відремонтованих рубильників і перемикачів (та інших апаратів,що несуть струмове навантаження)є вимірювання падіння напруги між їхніми контактними частинами при протіканні через них постійного струму, рівного номінальному струму апарата. Джерелом постійного струму може служити двигун-генератор з генератором постійного струму, понижуючий трансформатор з випрямляючих пристроєм та ін З'єднують всі полюси контрольованого апарату послідовно і підключивши до джерела постійного струму, встановлюють в цьому ланцюзі струм, відповідний номінальному струму апарата. Після цього, торкаючись до ділянок контактних з'єднань щупами(якомога ближче до місця перехідного контакту), приєднаними до мілівольтметра зі шкалою до 25 мв, вимірюють падіння напруги на перевіряємих ділянках. Встановлено, що в нормальних контактних з'єднаннях рубильників та перемикачів на номінальні струми 100 - 600 А падіння напруги зазвичай не перевищує 5 мв. Цей спосіб контролю контактних з'єднань застосовується і до інших апаратів з контактами. Якщо неможливо отримати постійний струм, рівний номінальному струму контрольованого апарату, то падіння напруги можна виміряти при меншому струмі, величина якого повинна бути не менше 25% номінального значення.У цьому випадку виміряне падіння напруги ΔUн приводять до номінального значення струму Iн,

користуючись

формулою:  де:

ΔUн - значення падіння напруги при

номінальному струмі; I - струм, при якому

вимірювалося падіння напруги.В нашому

випадку роботи по перевірці спаду

напруги на контактах після ремонту

необхідно проводити на стенді

МІІСП.Методика проведення ,схема стенла

приводяться в додатку №1

де:

ΔUн - значення падіння напруги при

номінальному струмі; I - струм, при якому

вимірювалося падіння напруги.В нашому

випадку роботи по перевірці спаду

напруги на контактах після ремонту

необхідно проводити на стенді

МІІСП.Методика проведення ,схема стенла

приводяться в додатку №1

Для запобігання травмуванню людей рухомі частини транспортерів (привідні та натяжні пристрої, вимикаючі барабани, опорні та підтримуючі стрічку ролики, пасові й інші рухомі елементи передач, шківи, муфти, кінці валів і тому подібне) в зонах робочих місць, до яких можливий доступ обслуговуючого персоналу і осіб, що працюють поблизу і можуть опинитися біля конвеєра, повинні бути огороджені металевими кожухами або сіткою. Тягарі вертикальних натяжних станцій повинні огороджуватись на висоту не менше 2 м від підлоги.

Для обслуговування транспортерів допускаються особи, які пройшли навчання (відповідний інструктаж) з охорони праці. Перед пуском транспортера в роботу необхідно провести його зовнішній огляд, перевірити кріплення всіх частин, наявність заземлення, справність електрообладнання. Провести пробний холостий запуск без завантаження. Перевірити, чи спрацьовують кінцеві вимикачі. Впевнившись, що транспортер працює справно, можна приступати до його експлуатації.

Усунення виявлених недоліків, регулювання і налагодження вузлів, натяг ланцюгів і стрічки, змащення поверхонь, що труться, та очищення транспортера необхідно проводити при його повній зупинці, вимкненому електродвигуні і заблокованій проти можливості вмикання пусковій кнопці. При виконанні цих робіт необхідно повісити на пусковому пристрої плакат: "Не вмикати - працюють люди!"

Органи управління (рукоятки, кнопки та інше) встановлюють в місцях, які забезпечують добрий нагляд за конвеєром під час його роботи. Транспортери обладнуються звуковою та світловою сигналізацією (сирена, дзвінок, світильники), що попереджує про їх запуск або про аварійну ситуацію.

Транспортери в головній і хвостовій частинах повинні бути обладнані аварійними кнопками "Стоп" для миттєвої їх зупинки. Транспортери, що погано проглядаються по всій довжині, в місцях підвищеної небезпеки, у разі необхідності, додатково обладнуються кнопками "Стоп" (зі сторони проходу). Кнопки "Стоп" також встановлюються при великій довжині транспортера через кожні 10 м і фарбуються в червоний колір.

Конструкція транспортера повинна виключати можливість падіння, зміни положення або сповзання вантажів, що транспортуються; це стосується транспортерів будь-якого типу та конструкції.

Транспортери, призначені для транспортування вантажів, які виділяють пил, пару або гази, повинні обладнуватися аспіраційними системами або витяжною вентиляцією для видалення цих шкідливих речовин. А ті, що призначені для транспортування вологих або липких вантажів, повинні бути закриті кожухами або щитами в місцях, де можливе бризкоутворення, і мати пристрої для очищення від налипання бруду на транспортну стрічку, привідні, кільцеві та направляючі барабани. Пробуксовування стрічки по привідному барабану не допускається. У випадку його виникнення, воно повинно бути ліквідоване способами, передбаченими конструкцією транспортера (збільшенням натягу стрічки, збільшенням тиску пружинного ролика і т. п.). Робота стаціонарних стрічкових транспортерів без пристроїв, що контролюють швидкість, не допускається. При послабленні натягу стрічки забороняється змащувати привідні барабани в'язкими речовинами (смола, каніфоль і т. п.). Відстань від нижньої стрічки конвеєра до підлоги повинна бути не менше 0,15 м.

На транспортерах, які входять до автоматизованих транспортних або технологічних систем, повинні бути передбачені пристрої для автоматичної їх зупинки у разі виникнення аварійної ситуації.

У схемі управління транспортера також повинно передбачатися блокування, яке виключає можливість повторного його включення до ліквідації аварійної ситуації.

На технологічних лініях, які складаються із декількох транспортерів або конвеєрів, які послідовно встановлені і одночасно працюють разом з іншими машинами (живильниками, норіями, дробарками і т. п.), приводи транспортерів і всіх машин повинні бути зблоковані так, щоб у випадку раптової зупинки якоїсь з машин або конвеєра попередні транспортери або машини автоматично зупинялись, а наступні продовжували працювати до повного сходу з них вантажу. Транспортери з багатьма приводами повинні мати гальмові пристрої на кожному приводі.

Обсяг технічного обслуговування теплових реле

Операція |

Вказівки по виконанню |

!.Очистка |

Зняти кришку теплового реле, протерти теплове реле сухим обтиральним матеріалом, продути стиснутим повітрям |

2.Перевірка механічної системи реле |

Оглянути механічну систему, перевірити вручну спрацювання теплового реле. Включити і виключити кілька разів, переконатися у відсутності перекосів, зачіпання контактів, змастити осі, пружини та шарніри теплового реле. |

3.Перевірка стану контактів. |

Оглядом перевірити стан контактів, очистити обтиральним матеріалом, змоченим у бензині, і втерти насухо, при необхідності зачистиш, усунути підгоряння й оплавлення та сліди корозії. |

4 .Перевірка стану теплових розчіплювачів. |

Впевнитись у відсутності механічної деформації теплових розчіплювачів, та слідів підгоряння. |

5. . Вимірювання опору ізоляції

|

Виміряти опір ізоляції полюсів теплового реле мегомметром на 500В. Вимірюється між полюсами теплового реле кав, Кас, кса -Опір ізоляції повинен бути не менш 10 Мом |

6.Перевірка стану контактних з'єднань |

Перевірити стан контактів у місці приєднання проводів. Контакти із слідами перегріву чи окислювання розібрати, зачистити контактні поверхні до металевого блиску, змазати технічним вазеліном, зібрати й затягти. |

Періодичність то і апаратури керування та захисту, (один раз в місяців)

|

|||||||||||||||||

Послідовність та обсяг виконання то та пр пускачів.

1. Очистка пускача |

Відвернути гвинти кріплення кришки кожуха пускача і зняти її. Протерти пускач сухим обтиральним матеріалом |

2.Перевірка механічної системи магнітного пускача. |

Оглянути механічну систему пускача, включити кілька разів магнітний пускач вручну, і переконатися у відсутності перекосів контактної системи, зачіпання рухомих контактів за дугогасійні камери, заїдання рухомої частини магнітної системи в направляючих. |

3.Перевірка стану дугогасійних камер. |

Зняти дугогасійну камеру. Переконатися у відсутності тріщин і підгорянь. Сліди кіптяви й сажі видалити обтиральним матеріалом, змоченим бензином, і витерти насухо |

4.Перевірка стану головних і допоміжних контактів. |

Оглядом перевірити стан головних і допоміжних контактів, очистити обтиральним матеріалом, змоченим у бензині і витерти насухо, при необхідності зачистити, усунути підгоряння і сліди корозії. Виміряти товщину металокерамічного шару головних контактів пускача (не менше 0,5 мм.). Оглянути пружини головних і блокувальних контактів. Пружини не повинні мати пошкоджень, слідів корозії й перегрівання |

5.Перевірка стану магнітопроводу |

Оглянути магнітопровід, переконатися у відсутності на ньому корозії, відсутності забруднень контактних поверхонь магнітопроводу, перевірити стан короткозамкненого витка. Контактні поверхні магнітопроводу очистити обтиральним матеріалом, змоченим у бензині, і витерти насухо сліди корозії видалити шліфувальною шкуркою. |

6. Перевірка стану котуш ки |

Оглянути зовнішнє покриття котушки, переконатися у відсутності ушкодження на ньому, підтікання лаку від перегріву котушки. Горіла ізоляція котушки видає специфічний запах. |

7. Вимірювання опору ізоляції |

Виміряти опір ізоляції котушки відносно магнітопровіду (не менше 0,5Мом) мегомметром на 500в. Виміряти опір ізоляції головних (силових) контактів: при відключеному положенні пускача (контакти розімкнені) виміряти опір ізоляції між рухомими й нерухомими контактами , кожної фази RАа.RВв.RСс.; при включеному положенні пускача - (контакти замкнені) виміряти опір ізоляції між фазами Rав, Rвс, Rас магнітного пускача. Опір ізоляції повинен бути не менше 1О МОм. |

8.Перевірка стану контактних з'єднань |

Перевірити стан контактів у місці приєднання проводів. Контакти із слідами перегріву або окислювання розібрати, зачистити контактні поверхні до металевого блиску, змазати технічним вазеліном, зібрати й затягти |

9. Перевірка роботи пускача |

Включити і відключити пускач кілька разів і переконатися в чіткості його роботи. При включенні пускача допускається невелике гудіння |