- •1.1 Общие сведения о месторождении

- •1.2 Стратиграфия

- •Юрская система y

- •Васюганская свита. Y 3 vs

- •1.3 Тектоника

- •1.4 Нефтегазоносность

- •1.5 Физико-гидродинамическая характеристика продуктивных пластов.

- •1.6 Физико-химические свойства и состав пластовых жидкостей

- •2. Технологическая часть

- •2.1 Описание технологического процесса и технологической схемы установки подготовки нефти (упн)

- •2.3 Технологическая площадка и площадка отстойников упн

- •2.4 Характеристика технологического оборудования

- •2.5 Деэмульгаторы

- •2.6 Характеристика сырья, вспомогательных материалов и готовой продукции

- •2.7 Устройство «Тайфуна-20» для предотвращения образова- ния донных отложений в резервуарах

- •Технические характеристики

- •Заключение

2.7 Устройство «Тайфуна-20» для предотвращения образова- ния донных отложений в резервуарах

«Тайфун-20» (рис.4.1 и 4.2) предназначен для размыва донных отложений в резервуарах с легковоспламеняющимися жидкостями (бензин, дизтопливо, нефть, нефтепродукты и т.п.), а также для предотвращения образования этих отложений для перемешивания высоковязких жидкостей (мазут, нефтяные суспензии и т.п.) с вязкостью до 390 сСт выпускается специальная модификация.

Выпускается во взрывозащищенном исполнении для эксплуатации в наружных установках и в помещениях во взрывоопасных зонах классов 1 и 2 ГОСТ Р 51330.9, где возможно образование взрывоопасных паро- и газо- воздушных смесей категорий нА, 11 В групп Т1, Т2, Т3.

Гребной винт устройства создает узконаправленную затопленную струю нефти, циклически перемещающуюся над днищем резервуара за счет автоматического привода поворота. Струя перемешивает тяжелые парафинистые осадки и механические примеси, которые взвешиваются в общей массе нефти и затем удаляются путем откачивания нефти из резервуара.

Высокая надежность и долговечность устройства обеспечены за счет применения в конструкции волновых редукторов с промежуточными телами качения, специальных защитных устройств и использования в конструкции коррозионностойких материалов.

Устройство комплектуется: гибким кабелем, взрывозащищеной клеммной коробкой, шкафом с пультом управления, комплектом присоединительных элементов к штатной крышке резервуара с крепежом, защитными трубами кабелей, соединяющих устройство со шкафом управления. Возможно перемешивание жидкостей вязкостью до 42 сСт.

Рисунок 2.3 Внешний вид «Тайфун-20»

.

.

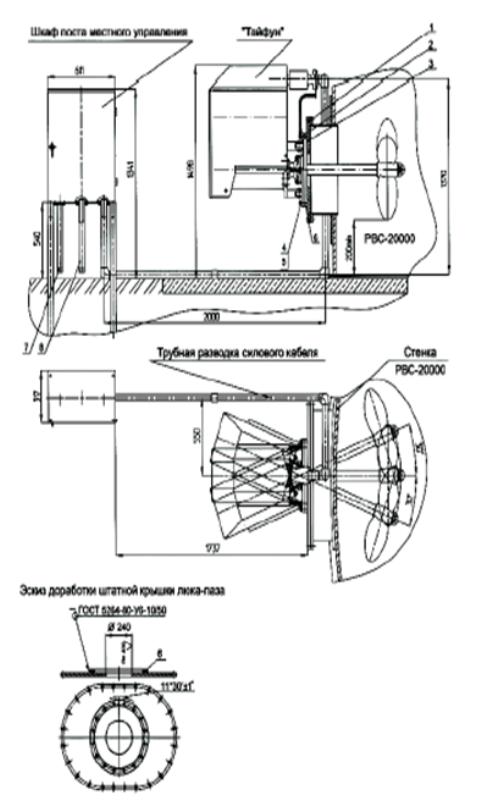

Рисунок 2.4 Схема монтажа устройства «Тайфун» на крышку люка-лаза резервуара вертикального стального (РВС-20000):

1

Выпускаются устройства для работы в агрессивных и пищевых средах.

1) Размыв и

перемешивание донных отложений в

резервуаре и предот вращения

образования донных осадков, постоянно

перемещающейся струей жидкости,

формируемой гребным винтом;

вращения

образования донных осадков, постоянно

перемещающейся струей жидкости,

формируемой гребным винтом;

2) Автоматическое перемещение струи жидкости в горизонтальной плоскости за счет поворота оси пропеллера;

3) Создание кругового вращения всей массы жидкости в резервуаре при работе устройства в крайних угловых положениях вала пропеллера;

4) Управление работой устройства с местного и дистанционного пульта управления.

Технические характеристики

1) вид привода в изделиях; главный привод – электромеханический, на базе асинхронного взрывозащищенного электродвигателя и плоскозубчатой ременной передачи; автоматический привод поворота – электромеханический, на базе асинхронного взрывозащищенного электродвигателя, плоскозубчатой ременной передачи и редуктора с промежуточными телами качения. Порядок включения каждого привода одновременный;

2) режим работы изделий продолжительный 31 с временем непрерывной работы не менее 20 часов.

3) рабочее положение изделий в пространстве — вертикальная ось поворотного шарнира изделий параллельна вертикальной оси резервуара.

4) номинальная мощность (при синхронной частоте вращения вала, об/мин) взрывозащищенного асинхронного электродвигателя, кВт, в зависимости от исполнения изделия; – «ТАЙФУН-20» – 15 (1380);

5) параметры отдельных составных частей изделий; ((ТАИФУН-20) – максимальный диаметр пропеллера, 500 600 мм. – шаг пропеллера, 400 500мм – число лопастей пропеллера, 4 шт; скорость вращения пропеллера – 690 об/мин; максимальный угол поворота вала пропеллера в горизонтальной плоскости – не менее 60 угл.град; время поворота вала пропеллера в пределах вышеуказанного угла – 3,5час.; передаточное число плоскозубчатой ременной передачи- 2 «ТАИФУН-20» - передаточное число волнового редуктора привода поворота 279841 - класс вибрации по ГОСТ 16921 2,8 - максимальное давление, удерживаемое уплотнительными устройствами изделия, МПа 0,22 - максимальная реактивная сила, приведенная к валу пропеллера, Н 3000 4200- напряжение трехфазной питающей сети, В, частотой 50 Гц 1% 380 - диапазон рабочих температур, С -45... +40 - масса изделия, кг 360 400.

Принцип работы изделий заключается в образовании процесса перемешивания нефти направленной затопленной струей нефти, создаваемой вращающимся пропеллером, при котором тяжелые парафинистые осадки и механические примеси взвешиваются в общей массе нефти.

С целью достижения эффективного процесса размыва донных отложений при определении количества и исполнений изделий для оснащения резервуаров необходимо руководствоваться следующими рекомендациями: для РВС 2000, 3000 и 5000 — «ТАйФУН-20» в количестве 1 шт.;

Данные рекомендации даны для варианта установки изделий на крышках овальных люков-лазов РВС. Изделия «ТАЙФУН» устанавливаются на овальные люки-лазы и круглые люки-лазы Ду 600 без демонтажа пропеллера. В случае невозможности выполнения этих рекомендаций количество, исполнения изделий и схема их установки на РВС определяется индивидуально.

Наличие на днище резервуара трубных разводок к размывающим головкам СПВК-1ООМ снижает эффективность использования изделий для размыва донных отложений, т.к. могут образовываться застойные зоны, поэтому существующую трубную разводку на днище резервуара рекомендуется удалить до установки изделий или при последующем капитальном ремонте РВС.

При

включении изделия вращение от

электродвигателя , через плоскозубчатую

ременную передачу передается на вал ,

установленный на подшипниковые споры

корпуса . При этом свободный конец вала

, расположенный в резервуаре с нефтью,

передает вращение на закрепленные на

нем пропеллер и обтекатель . За счет

вращения пропеллера создается

направленная затопленная турбулентная

струя нефти, обладающая размывающим

эффектом (скорость движения частичек

нефти более 0,5 м/с) и простирающаяся на

расстояние, примерно равное диаметру

РВС 20000,

При

включении изделия вращение от

электродвигателя , через плоскозубчатую

ременную передачу передается на вал ,

установленный на подшипниковые споры

корпуса . При этом свободный конец вала

, расположенный в резервуаре с нефтью,

передает вращение на закрепленные на

нем пропеллер и обтекатель . За счет

вращения пропеллера создается

направленная затопленная турбулентная

струя нефти, обладающая размывающим

эффектом (скорость движения частичек

нефти более 0,5 м/с) и простирающаяся на

расстояние, примерно равное диаметру

РВС 20000,

Встроенный автоматический привод поворота (АПП) обеспечивает в процессе работы изделия поворот корпуса с валом в горизонтальной плоскости на угол 30 угл.град относительно шарнирного узла , смонтированного на присоединительном фланце , закрепленном на крышке люка-лаза РВС. Время прохождения вала с пропеллером от одного край него положения до другого составляет 3,5 часа. Отбор момента вращательного движения на входной вал АПП производится от вала , проходящего соосно через центр АПП.

2.8

Порядок пуска и остановки УПН

Пуск

установки УПН осуществляется в следующем

порядке:

*

открывается вход жидкости в сепараторы

;

*

открывается выход газа из сепараторов

на факел ФНД. Происходит заполнение

сепараторов;

*

при достижении уровня жидкости в

сепараторах Н=0,7-1,0 м открывается выход

жидкости из сепараторов и вход жидкости

в технологические резервуары ;

*

происходит заполнение резервуаров.

Уровень жидкости в сепараторах

поддерживается регулирующими

пневмоклапанами в пределах Н=0,7-1,0 м.

Давление в сепараторах поддерживается

в пределах Р=0,0-0,0105 МПа. Газ сбрасывается

на факел ФНД;

*

при достижении взлива нефти, в одном из

резервуаров Н=7,0-7,5 м открывается выход

жидкости из резервуаров на узел

переключений задвижек и далее на прием

жидкости на насосы ЦНС-300х120 №1-5;

*

происходит заполнение жидкостью

нефтяного трубопровода от резервуаров

РВС-10000 №1-4 до насосов ЦНС 300х120 №1-5.

Воздух из трубопровода стравливается

через вентили-воздушники установленные

на насосах и вентили врезанные в верхних

точках трубопровода. Стравливание

воздуха из трубопровода продолжается

до появления жидкости на насосах.

Давление жидкости в трубопроводах на

приеме насосов должно быть в пределах

Р=0,03-0,05 МПа;

*

при появлении жидкости на насосах ЦНС

300х120 №1-5 открывается выход жидкости из

печей и на клапанной сборке по перепуску

жидкости из трубопровода по выходу

жидкости из печей на прием насосов ЦНС

300х120;

*

запускается один из насосов ЦНС 300х120

№1-5, производится заполнение приемных

трубопроводов, змеевиков печей ПТБ-10

№1-4 и трубопроводов по выходу жидкости

из печей. Воздух из змеевиков печей и

трубопроводов стравливается через

вентили врезанные в верхних точках

змеевиков и трубопроводов. Циркуляция

жидкости через печи производится до

полного заполнения змеевиков; при

полном заполнении змеевиков печей

жидкостью на 5-8 (по длине хода штока)

открывается выход жидкости в

электродегидраторы ЭГ1-ЭГ4. Воздух из

электродегидраторов стравливается в

линию выхода нефти из электродегидратора

и в линию сброса продукта из СППК в

газосепаратор;

*

открывается подача жидкости на прием

нефтяного насоса .

2.8

Порядок пуска и остановки УПН

Пуск

установки УПН осуществляется в следующем

порядке:

*

открывается вход жидкости в сепараторы

;

*

открывается выход газа из сепараторов

на факел ФНД. Происходит заполнение

сепараторов;

*

при достижении уровня жидкости в

сепараторах Н=0,7-1,0 м открывается выход

жидкости из сепараторов и вход жидкости

в технологические резервуары ;

*

происходит заполнение резервуаров.

Уровень жидкости в сепараторах

поддерживается регулирующими

пневмоклапанами в пределах Н=0,7-1,0 м.

Давление в сепараторах поддерживается

в пределах Р=0,0-0,0105 МПа. Газ сбрасывается

на факел ФНД;

*

при достижении взлива нефти, в одном из

резервуаров Н=7,0-7,5 м открывается выход

жидкости из резервуаров на узел

переключений задвижек и далее на прием

жидкости на насосы ЦНС-300х120 №1-5;

*

происходит заполнение жидкостью

нефтяного трубопровода от резервуаров

РВС-10000 №1-4 до насосов ЦНС 300х120 №1-5.

Воздух из трубопровода стравливается

через вентили-воздушники установленные

на насосах и вентили врезанные в верхних

точках трубопровода. Стравливание

воздуха из трубопровода продолжается

до появления жидкости на насосах.

Давление жидкости в трубопроводах на

приеме насосов должно быть в пределах

Р=0,03-0,05 МПа;

*

при появлении жидкости на насосах ЦНС

300х120 №1-5 открывается выход жидкости из

печей и на клапанной сборке по перепуску

жидкости из трубопровода по выходу

жидкости из печей на прием насосов ЦНС

300х120;

*

запускается один из насосов ЦНС 300х120

№1-5, производится заполнение приемных

трубопроводов, змеевиков печей ПТБ-10

№1-4 и трубопроводов по выходу жидкости

из печей. Воздух из змеевиков печей и

трубопроводов стравливается через

вентили врезанные в верхних точках

змеевиков и трубопроводов. Циркуляция

жидкости через печи производится до

полного заполнения змеевиков; при

полном заполнении змеевиков печей

жидкостью на 5-8 (по длине хода штока)

открывается выход жидкости в

электродегидраторы ЭГ1-ЭГ4. Воздух из

электродегидраторов стравливается в

линию выхода нефти из электродегидратора

и в линию сброса продукта из СППК в

газосепаратор;

*

открывается подача жидкости на прием

нефтяного насоса .

Стравливается из трубопровода воздух и включается нефтяной насос и дозировочный насос . Производится подача смеси реагента-деэмульгатора и нефти в трубопровод на прием насосов. Удельный расход реагента устанавливается в 3-х кратном размере от нормальной нормы согласно технологической карты; * при появлении жидкости в трубопроводах по выходу из электродегидраторов открывается вход жидкости в нефтегазосепараторы ; * происходит заполнение сепараторов жидкостью. Открывается выход газа из сепараторов на ФНД; * при достижении уровня жидкости в сепараторах высоты Н=0,7-1.0 м открывается выход жидкости из сепараторов и на узле переключений задвижек.

Жид кость

из сепараторов поступает в трубопровод

по выходу жидкости из сепараторов и

далее в РВС;

*

уровень жидкости в сепараторах

поддерживается регулирующим пневмоклапаном

в пределах Н=0,7-1,5 м. Давление в сепараторах

поддерживается в пределах Р=0,0-0,0105 МПа;

*

на 25% открываются задвижки по входу и

выходу жидкости из электродегидраторов,по

входу жидкости в сепараторы . Установка

нагружается жидкостью;

*

пневматический регулирующий клапан на

линии перетока жидкости из трубопровода

после печей ПТБ-10 на прием насосов и при

стабильной работе технологических

насосов , закрываются полностью. Весь

поток жидкости пускается через

установку;

*

перераспределяется расход жидкости по

печам из расчета не менее Q=300 м3/час. При

необходимости расход жидкости через

остальные печи перекрывается;

*

при устойчивом расходе жидкости, через

оставшиеся в работе печи, Q>300 м3/час

производится пуск печей. Температура

жидкости на выходе из печей постепенно

поднимается до t=35-40 (С;

*

производится пуск электродегидраторов

в работу. Ведется постоянный контроль

за их работой (появлением межфазных

токов);

*

при появлении водной подушки в

электродегидраторах открывается выход

воды из электродегидраторов в РВС;

*

отбирается проба нефти на выходе из

электродегидраторов на определение

обводненности. При обводненности нефти

менее 1,0%, нефть поступает в товарные

РВС;

*

температура жидкости на выходе из печей

поднимается до температуры t=45-50 (С.

Снижается удельный расход

реагента-деэмульгатора до необходимой

нормы. Технологические параметры работы

установки поддерживаются согласно

технологической карты;

*

открывая постепенно запорно-регулирующую

арматуру на установке и поддерживая

технологические параметры согласно

технологической карты поднимаем

производительность установки до

проектной нормы;

*

согласовав действия с оператором газовой

компрессорной (радиотелефон "NOKIA",

внутренняя связь цеха) открывается

выход газов из сепараторов . Газ

переводится из ФНД на газокомпрессорную;

*

при появлении водной подушки в

технологических резервуарах РВС выше

Н=1,0 м открывается выход воды из резервуаров

и прием жидкости на насосы ЦНС

внутрипарковой насосной (ВПН). Происходит

заполнение водяных трубопроводов от

резервуаров до насосов ВПН. Воздух

стравливается через вентили - воздушки

на насосах;

*

при появлении подтоварной воды на

насосах ЦНС и давлении в приемных

трубопроводах насосов в пределах

Р=0,03-0,05 МПа открывается переток жидкости

в резервуары РВС- и в каре РВС

*

запускаются насосы ЦНС, открываются

выкидные задвижки. Происходит откачка

подтоварной воды из технологических

резервуаров УПН в резервуары очистных

сооружений РВС.

кость

из сепараторов поступает в трубопровод

по выходу жидкости из сепараторов и

далее в РВС;

*

уровень жидкости в сепараторах

поддерживается регулирующим пневмоклапаном

в пределах Н=0,7-1,5 м. Давление в сепараторах

поддерживается в пределах Р=0,0-0,0105 МПа;

*

на 25% открываются задвижки по входу и

выходу жидкости из электродегидраторов,по

входу жидкости в сепараторы . Установка

нагружается жидкостью;

*

пневматический регулирующий клапан на

линии перетока жидкости из трубопровода

после печей ПТБ-10 на прием насосов и при

стабильной работе технологических

насосов , закрываются полностью. Весь

поток жидкости пускается через

установку;

*

перераспределяется расход жидкости по

печам из расчета не менее Q=300 м3/час. При

необходимости расход жидкости через

остальные печи перекрывается;

*

при устойчивом расходе жидкости, через

оставшиеся в работе печи, Q>300 м3/час

производится пуск печей. Температура

жидкости на выходе из печей постепенно

поднимается до t=35-40 (С;

*

производится пуск электродегидраторов

в работу. Ведется постоянный контроль

за их работой (появлением межфазных

токов);

*

при появлении водной подушки в

электродегидраторах открывается выход

воды из электродегидраторов в РВС;

*

отбирается проба нефти на выходе из

электродегидраторов на определение

обводненности. При обводненности нефти

менее 1,0%, нефть поступает в товарные

РВС;

*

температура жидкости на выходе из печей

поднимается до температуры t=45-50 (С.

Снижается удельный расход

реагента-деэмульгатора до необходимой

нормы. Технологические параметры работы

установки поддерживаются согласно

технологической карты;

*

открывая постепенно запорно-регулирующую

арматуру на установке и поддерживая

технологические параметры согласно

технологической карты поднимаем

производительность установки до

проектной нормы;

*

согласовав действия с оператором газовой

компрессорной (радиотелефон "NOKIA",

внутренняя связь цеха) открывается

выход газов из сепараторов . Газ

переводится из ФНД на газокомпрессорную;

*

при появлении водной подушки в

технологических резервуарах РВС выше

Н=1,0 м открывается выход воды из резервуаров

и прием жидкости на насосы ЦНС

внутрипарковой насосной (ВПН). Происходит

заполнение водяных трубопроводов от

резервуаров до насосов ВПН. Воздух

стравливается через вентили - воздушки

на насосах;

*

при появлении подтоварной воды на

насосах ЦНС и давлении в приемных

трубопроводах насосов в пределах

Р=0,03-0,05 МПа открывается переток жидкости

в резервуары РВС- и в каре РВС

*

запускаются насосы ЦНС, открываются

выкидные задвижки. Происходит откачка

подтоварной воды из технологических

резервуаров УПН в резервуары очистных

сооружений РВС.

Остановка

установки. Так как установка УПН состоит

из двух параллельных  идентичных

технологических линий то остановка

двух линий в одно и тоже время

нецелесообразна. Для проведения ремонтных

и ремонтно-аварийных работ возможна

остановка одной из технологических

линий. Другая линия, продолжает

работать.

Исключение

составляют блоки сепарации сепараторов

. Для проведения ремонтных работ на

сепараторах возможна остановка каждого

из сепараторов при остальных

работающих.

Остановка

технологических линий осуществляется

в следующем порядке:

1.

Постепенно открывается вход жидкости

из установок УПСВ и в технологические

резервуары РВС и закрывается вход

жидкости из установок УПСВ на УПН-2 (2

линия).

2.

Для поддержания необходимого расхода

через обе технологические линии (далее

в тексте УПН-1 - первая технологическая

линия и УПН-2 - вторая технологическая

линия) и во избежание резкого повышения

взливов жидкости в резервуарах РВС на

УПН-1 включаются дополнительно насосы

ЦНС.

3.

При остановке технологической линии

(УПН-2).

3.1.

Увеличивается удельный расход

реагента-деэмульгатора на УПН-1 до нормы

соответствующей общему расходу нефти

через УПН.

3.2.

Останавливаются печи-нагреватели ПТБ-10

на УПН-2 и запускаются печи ПТБ-10 на

УПН-1.

3.3.

Весь поток жидкости переводится через

печи-нагреватели ПТБ-10.

3.4.

Останавливаются электродегидраторы

на УПН-2.

3.5.

Весь поток жидкости переводится через

электродегидраторы УПН-1.

3.6.

Останавливается БРХ на УПН-2.

4.

При остановке технологической линии

(УПН-1).

4.1.

Увеличивается удельный расход

реагента-деэмульгатора на УПН-2 до нормы

соответствующей общему расходу нефти

через УПН.

4.2.

Останавливаются печи-нагреватели ПТБ-10

на УПН-1. Запускаются в работу печи

ПТБ-10.

4.3.

Весь поток жидкости переводится через

печи ПТБ-10 УПН-2.

4.4.

Останавливаются электродегидраторы

УПН-1.

4.5.

Весь поток жидкости переводится через

электродегидраторы УПН-2.

4.6.

Останавливаются нефтяной и дозировочный

насосы НД. При остановке одного из

сепараторов закрывается вход жидкости

на данный сепаратор, выход жидкости из

данного сепаратора и выход газа из

данного сепаратора.

идентичных

технологических линий то остановка

двух линий в одно и тоже время

нецелесообразна. Для проведения ремонтных

и ремонтно-аварийных работ возможна

остановка одной из технологических

линий. Другая линия, продолжает

работать.

Исключение

составляют блоки сепарации сепараторов

. Для проведения ремонтных работ на

сепараторах возможна остановка каждого

из сепараторов при остальных

работающих.

Остановка

технологических линий осуществляется

в следующем порядке:

1.

Постепенно открывается вход жидкости

из установок УПСВ и в технологические

резервуары РВС и закрывается вход

жидкости из установок УПСВ на УПН-2 (2

линия).

2.

Для поддержания необходимого расхода

через обе технологические линии (далее

в тексте УПН-1 - первая технологическая

линия и УПН-2 - вторая технологическая

линия) и во избежание резкого повышения

взливов жидкости в резервуарах РВС на

УПН-1 включаются дополнительно насосы

ЦНС.

3.

При остановке технологической линии

(УПН-2).

3.1.

Увеличивается удельный расход

реагента-деэмульгатора на УПН-1 до нормы

соответствующей общему расходу нефти

через УПН.

3.2.

Останавливаются печи-нагреватели ПТБ-10

на УПН-2 и запускаются печи ПТБ-10 на

УПН-1.

3.3.

Весь поток жидкости переводится через

печи-нагреватели ПТБ-10.

3.4.

Останавливаются электродегидраторы

на УПН-2.

3.5.

Весь поток жидкости переводится через

электродегидраторы УПН-1.

3.6.

Останавливается БРХ на УПН-2.

4.

При остановке технологической линии

(УПН-1).

4.1.

Увеличивается удельный расход

реагента-деэмульгатора на УПН-2 до нормы

соответствующей общему расходу нефти

через УПН.

4.2.

Останавливаются печи-нагреватели ПТБ-10

на УПН-1. Запускаются в работу печи

ПТБ-10.

4.3.

Весь поток жидкости переводится через

печи ПТБ-10 УПН-2.

4.4.

Останавливаются электродегидраторы

УПН-1.

4.5.

Весь поток жидкости переводится через

электродегидраторы УПН-2.

4.6.

Останавливаются нефтяной и дозировочный

насосы НД. При остановке одного из

сепараторов закрывается вход жидкости

на данный сепаратор, выход жидкости из

данного сепаратора и выход газа из

данного сепаратора.

3. Расчетная часть

3.1 Расчет подачи и мощности насоса

Определить подачу поршневого насоса двойного действия, если деаметр цилиндра насоса D = 0,190 м; даметр штока d = 0,08 м; ход поршня S = 0,5 м; число двойных ходов вминуту n = 70; число цилиндров насоса z = 2; Коэффициент подачи насоса ɳ = 0,75

Теоретическая подача насоса

QT

QT

м3/с

м3/с

Фактическая подача насоса

QФ = QT ɳ = 0,060*0,75=0,045 м3/с

Определить мощьность на волу поршневого насоса, если его подача

Q = 0,5 м3/с; давления нагнетания p = 7,5 МПа; относительная плотность жидкости ρ = 0,850; КПД насоса ɳ = 0,75

N= Q pρ / ɳ = 0,5 * 7,5 * 106 * 0,850 / 0,75 = 425 кВт

3.2 Расчет работы поршневого компрессора и определение мощности его привода.

Определить затрачиваемую поршневым компрессором работу на сжатие

1 кг воздуха до p2 = 0,7 МПа в условиях изотермического и политропического сжатия. Давление всасывания p1 = 0,2 МПа; температура воздуха при всасывании Т1 = 293 К

Объем 1 кг воздуха в условиях всасывания определяется из уравнения Менделеева - Клайперона

V1=zmRT1

Откуда

Откуда

Где z – коэффициент сжимаемости воздуха, который при p1 = 0,2 МПа равен примерно 1; m – масса 1 кг воздуха; R = 8,31 * 103 Дж/(кг*К) – постоянная.

Сдедовательно, по формуле

м3

м3

Работа, затрачиваемая при изотермическом сжатии 1 кг воздуха

Дж

Дж

Работа, затрачиваемая при адиабатическом сжатии 1 кг воздуха

( показатель адиабаты k= 1,41),

Дж

Дж

Работа, затрачиваемая при политропическом сжатие 1 кг воздуха

(показатель политропы m=1,25)

Дж

Дж

Определить теоретическую мощность одноступенчатого поршневого компрессора при различных условиях сжатиявоздуха.Подача компрессора V=0,42 м3/с воздуха; давление всасывания p1 = 0,2 МПа; давление нагнетания p2 = 0,7 МПа; удельный объем воздуха в условиях сжатия V1=12,17м3/кг.

Массовая

подача копрессора

Массовая

подача копрессора

G = V/V1 = 0.42/12,17 = 0,035 кг/с.

Мощность при изометрическом сжатии

Nиз = LизG = 1,96*106*0,035 = 69 кВт.

Мощность при адиабатическом сжатии

Nад = LадG = 3,6*106*0,035 = 126 кВт.

Мощность при политропическом сжатии

Nпол = LполG = 3,48*106*0,035 = 121,8 кВт.

3.3 Расчет сепаратора на пропускную способность

Расчет вертикального гравитационного сепаратора:

Дано:

1. D![]() =2,6м D

-

диаметр сепаратора

=2,6м D

-

диаметр сепаратора

2. ![]() =870кг/м3

-

плотность нефти

=870кг/м3

-

плотность нефти

3. Р =0,55МПа Р - давление в сепараторе

4. d![]() =0,70

кг/м3 d

- диаметр капель нефти

=0,70

кг/м3 d

- диаметр капель нефти

5. ![]() =0,70

кг/м3

-

плотность газа

=0,70

кг/м3

-

плотность газа

6. ![]()

![]() =0,000016

Па*с

-

вязкость газа

=0,000016

Па*с

-

вязкость газа

7.

z= z - коэффициент сжимаемости газа

7.

z= z - коэффициент сжимаемости газа

8. T =273 K T - стандартная температура

9. P =0,1 МПа P - атмосферное давление

10. T![]() =297

K T

- температура в сепараторе

=297

K T

- температура в сепараторе

11. =2,9 мПа·с - вязкость нефти

Решение:

Определим плотность газа в условиях сепаратора

=3,5кг/м3

=3,5кг/м3

2. Рассчитаем скорость осаждения капли нефти заданного диаметра

=

0,12 м/с

=

0,12 м/с

3. При расчете

пропускной способности сепаратора по

газу должно выполняться условие

чтобы происходило осаждение капель

нефти, тогда:

чтобы происходило осаждение капель

нефти, тогда:

=

0,12 / 1,2 = 0,1 м/сек.

=

0,12 / 1,2 = 0,1 м/сек.

4. Рассчитываем пропускную способность по газу

![]()

=

2269 м3/сут.

=

2269 м3/сут.

5. Рассчитываем пропускную способность по жидкости

![]()

Принимаем

м,

где

м,

где

– диаметр пузырьков газа.

– диаметр пузырьков газа.

=74,6м

/сут.

=74,6м

/сут.

Расчет

оседания капель нефти в потоке газа

Расчет

оседания капель нефти в потоке газа

Дано:

D = 2м, P = 0,45МПа, T = 313K, Z = 1, dн = 80мкм, pн = 845кг/м3, po = 0,84 кг/м3, µr = 1,2 * 10-5 Па с.

Найти:

Wн = ?

Решение:

Условием осаждения капель нефти является:

Определяем скорость газа:

,

,

где

м/с.

м/с.

Определим скорость оседания частицы (капли нефти) по формуле Стокса:

,

,

где

кг/м3.

кг/м3.

м/с

м/с

Сравним скорость частицы и скорость газа:

.

.

Определение

пропускной способности, толщины стенок

и днища сепаратора

Определение

пропускной способности, толщины стенок

и днища сепаратора

Дано:

pr = 1,2 кг/м3, µr = 1*10-4 Па с, Z = 0,95, φ = 0,85,

С = 0,003 м, Т = 314 К, Р = 2,9 * 106 Па, D = 1,9 м,

pн = 875 кг/м3, d = 36 * 10-6 м, G = 250 * 106 Па,

R = 3,6 м, Po= 1 * 105 Па, То = 273 К, g = 9,8 м/с2.

Найти:

V = ?

Решение:

1. Определяем давление опрессовки:

2. Определяем плотность газа в условиях сепаратора:

3. Определим скорость осаждения капель:

4. Определим скорость восходящего потока:

5. Определим суточную производительность сепаратора:

6. Определим толщину

стенок сепаратора:

днища

корпуса:

днища

корпуса: