- •Isbn 978-985-475-265-5

- •2.2.1. Диагностирование двигателя по эффективной мощности

- •Диагностирование двигателя по давлению масла

- •Диагностирование двигателя по удельному расходу топлива

- •2.2.4. Диагностирование двигателя по токсичности

- •2.12.1. Техническое обслуживание

- •2.12.2. Текущий ремонт

- •2.12.3. Оборудование для испытания и регулировки тормозных систем

- •10 20; 30 40 50 60 70 Град. 90

- •0 10 20 30 40 50 60 70Град.90

- •График технического обслуживания автомобилей на атп

- •Операционная технологическая карта на то-2 автомобиля газ-33021. Сцепление (извлечение)

- •Технологическое проектирование автотранспортных предприятий

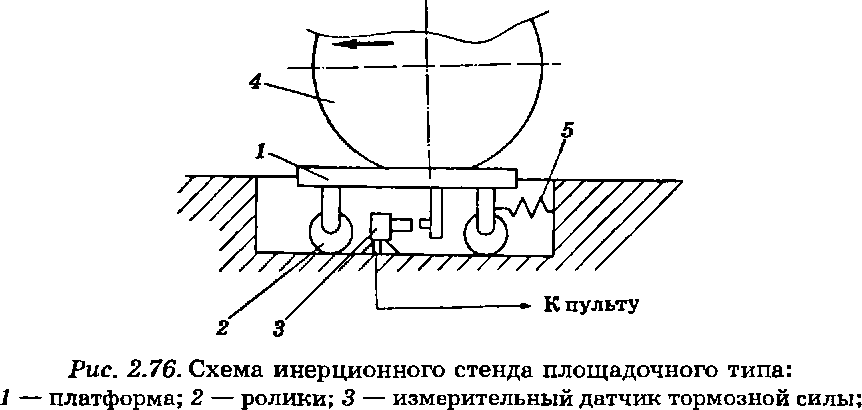

2.12.3. Оборудование для испытания и регулировки тормозных систем

При стендовых испытаниях применяют различные по принципу оценки эффективности торможения и конструкции стенды.

Инерционные платформенные стенды (рис. 2.76) представляют собой четыре платформы с рифлеными поверхностями, расположенными на уровне пола. Автомобиль заезжает на платформы со скоростью 10 км/ч и затормаживается. Платформы перемещаются под действием тормозной силы, которая воспринимается датчиками и фиксируется на пульте управления. Эти стенды занимают много места и не обеспечивают стабильности показаний. Используются они обычно для экспресс-диагностики.

Принцип работы роликовых инерционных стендов (рис. 2.77) заключается в том, что на неподвижно стоящем автомобиле заторможенные колеса проворачиваются за счет сил сцепления, возникающих в местах их контакта с роликами. Если стенд имеет электропривод, то колеса автомобиля приводятся во вращение от роликов, соединенных с маховиком, а если электропривод отсутствует — от двигателя автомобиля.

4

— колесо автомобиля; 5 — пружина

платформы

После установки автомобиля на стенде доводят окружную скорость колес до 50...70 км/ч и резко тормозят, одновременно разобщая электродвигатель стенда выключением электромагнитных муфт. Сила нажатия на педаль тормоза обеспечивается специальным приспособлением. Для создания реальных, соответствующих дорожным, условий торможения автомобиля на стенде на валу роликов устанавливают маховики, воспроизводящие инерционную нагрузку, соответствующую моменту инерции автомобиля.

Рис.

2.77. Схема инерционного

роликового стенда: 1

— ролики;

2 — маховик;

3 — разъединительная

муфта:

4 — электродвигатель;

5 — цепная передача

Путь, пройденный каждым колесом автомобиля за время от начала торможения до полной остановки роликов (барабанов) стенда и колес, будет соответствовать их тормозному пути.

На силовых стендах измерение тормозных сил производят на каждом колесе автомобиля в статическом состоянии, т.е. при полностью заторможенных колесах или в процессе затормаживания вращающегося с небольшой скоростью колеса (2... 10 км/ч) при определенном усилии на педаль.

В первом случае стенды представляют собой роликовые или платформенные устройства, с помощью которых проворачиваются полностью заторможенные колеса. Замеры на таких стендах производить сложно, что и ограничило их применение. Силовые тормозные стенды с принудительным вращением колес (рис. 2.78) получили наибольшее применение. Эти стенды позволяют определять тормозную силу на каждом колесе, синхронность срабатывания тормозов колес отдельной оси, время срабатывания привода тормозной системы и каждого тормозного механизма в отдельности. Кроме того, на стенде могут быть проверены эффективность стояночного тормоза и прикладываемое к педали усилие. Электродвигатель стенда установлен на двух подшипниковых опорах, на которых он под влиянием реактивного момента стремится повернуться. При этом поворачивается рычаг, воздействующий на датчик, передающий замеренное усилие на пульт управления.

Иногда в пространстве между основными роликами монтируется вспомогательный ролик, выключающий электродвигатель при блокировке основных или включающий пневматический

Рис.

2.78. Схема силового

роликового тормозного стенда: 1,2

— ведущий и поддерживающий

ролики; 3 — электродвигатель; 4

— колесо автомобиля

подъемник, который обеспечивает въезд и съезд автомобиля со стенда. Функции вспомогательного может выполнять поддерживающий ролик.

На пульте управления установлены три микроамперметра, из которых два служат для замера тормозных сил, а один — для фиксации усилия на тормозной педали.

Оценка эффективности каждого тормоза производится по величине окружного усилия, измеряемого при прокручивании заторможенного колеса за счет сил сцепления, возникающих между шиной колеса и роликом. Параметром эффективности торможения является общая удельная тормозная сила

у-T = -ZP/Mg,

где 1.Р — суммарное значение тормозной силы на колесах оси, Н; М — масса автомобиля, кг; g — ускорение свободного падения, м/с2.

Для рабочей тормозной системы АТС у= 0,38—0,64 и зависит от категории транспортного средства. Для стояночной тормозной системы у должна быть не менее 0,16.

Показателем устойчивости АТС является коэффициент неравномерности тормозных сил колес одной оси, который для разных категорий транспортных средств равен 0,09...0,15 (для исключения заноса при торможении) и определяется по формуле

— I (Рпр — Рлев ) / (-f пр -f лев ) I »

где Рпр, Рлев — тормозные силы соответственно на правом и левом колесах одной оси, Н.

Время срабатывания тормозной системы должно быть не более 0,5—0,9 с.

Различают два вида регулировки тормозов: частичную и полную.

Частичная регулировка заключается в восстановлении зазора между фрикционными накладками колодок и тормозным барабаном при помощи регулировочных эксцентриков или разжимного кулака. Порядок регулировки зазора между тормозным барабаном и накладками зависит от конструкции тормоза (рис. 2.79). Регулировку производят на охлажденных механизмах после проверки правильности установки подшипников ступиц колес. При наличии регулировочных эксцентриков на предварительно вывешенном колесе автомобиля вращают от руки колесо вперед, а регулировочный эксцентрик передней колодки постепенно поворачивают ключом до начала затормаживания колеса. Затем регулировочный эксцентрик поворачивают в обратную сторону, пока колесо не начнет свободно вращаться. В той же последовательности производят регулировку зазора между задней колодкой и барабаном, вращая при этом колесо назад.

Рис.

2.79. Тормозные механизмы

систем с гидроприводом (а) и пневмоприводом

(б): 1 — регулировочный эксцентрик;

2 — опорный эксцентриковый

палец колодки;

3 — разжимной кулак;

4 — регулировочный

рычаг; 5 — червяк рычага

На автомобилях с пневматическим приводом тормозов регулировку зазора производят изменением положения разжимного кулака, что достигается вращением червяка регулировочного рычага. Необходимость регулировки зазора определяется по длине хода штока тормозных камер, который не должен превышать 35...40 мм. Наименьший ход штока после регулировки — 15 мм.

Если регулировкой зазора длина хода штока не обеспечивается, то ход штока восстанавливают перестановкой регулировочного рычага на шлицах.

Полная регулировка производится после ремонта тормозов (замена накладок, расточка или замена барабана), а также с целью более полного использования накладок. При этом необходимо свести колодки в верхней части с помощью регулировочных эксцентриков или разжимного рычага, а затем поворотом опорных эксцентриковых пальцев двух колодок довести каждую колодку до затормаживания колеса с последующим поворотом пальцев в обратную сторону до растормаживания колеса. У некоторых автомобилей предусмотрена автоматическая регулировка зазора.

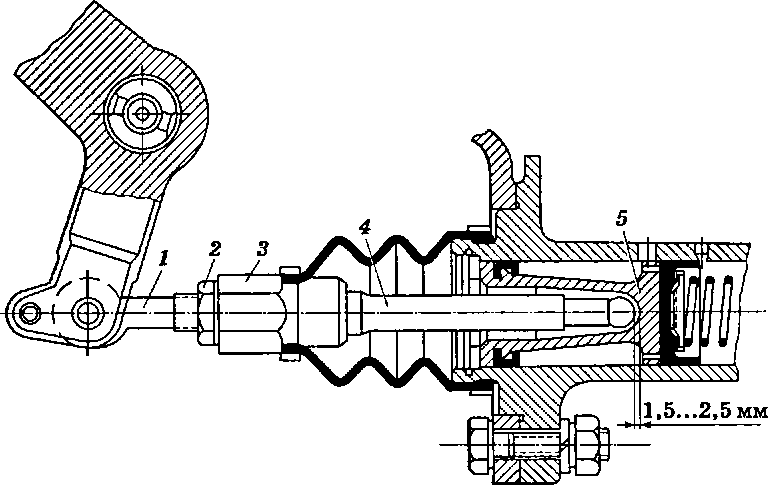

Свободный ход педали необходим для полного растормаживания. У систем с гидроприводом (рис. 2.80) он регулируется изменением длины штока (толкателя) или поворотом эксцентрика для обеспечения зазора величиной 1,5...2,5 мм между толкателем и поршнем главного цилиндра, что соответствует ходу педали 5...15 мм. У автомобилей с пневмоприводом тормозов свободный ход обеспечивается изменением длины тяги между педалью и рычагом тормозного крана.

Рис.

2.80. Узел регулировки

свободного хода: 1

— тяга;

2 — контргайка;

3 — гайка;

4 — толкатель; 5 —

поршень

Регулировка стояночного тормоза должна быть выполнена так, чтобы при выключении привода тормоз был расторможен, а при рабочем ходе рычага управления на 2/3 от полного хода тормоз был включен. Порядок регулировки зависит от конструкции привода и тормоза, места установки тормоза (колесный, трансмиссионный). Если привод стояночного тормоза механический, то, изменяя длину троса, тяг или рычагов, необходимо добиться указанного требования. При этом порядок выполнения регулировки такой: вывесить одно из колес автомобиля и регулировкой привода (иногда и тормоза) добиться затормаживания колеса; регулировкой привода обеспечить свободное вращение колеса; проверить эффективность тормозов на стенде, приложив нормативную силу (392 Н для АТС категории Mj и 588 Н для АТС других категорий) к рычагу управления и измерив тормозную силу, которая не должна быть менее требуемой. Эффективность тормозов можно проверить, установив автомобиль полной массы с включенным тормозом на уклоне не менее 16 %. Автомобиль должен быть неподвижным. Для АТС категории М в снаряженном состоянии уклон должен быть не менее 23 % и не менее 31 % для автомобилей категории N.

Текущий ремонт тормозной системы предусматривает устранение следующих неисправностей: износа накладок и барабанов, поломки пружин колодок, замасливания накладок, потери герметичности в приводе, колесных цилиндрах и тормозных камерах и т.д. Если глубина утопания заклепок в накладке менее 0,5 мм или остаточная толщина накладки менее 2 мм, накладки заменяют. Замасленные накладки промывают в бензине с последующей зачисткой металлической щеткой, рашпилем или на шероховальном станке. При наличии на рабочей поверхности барабана продольных канавок и рисок износа его растачивают. Изношенные резиновые детали заменяют. Трубопроводы и шланги при наличии повреждений и потертостей, а также порванные диафрагмы тормозных камер заменяют.

Техническое обслуживание и текущий ремонт электрооборудования автомобилей

В процессе эксплуатации в системе электрооборудования возникают неисправности, на устранение которых приходится от 11 до 17 % от общего объема работ по ТО и TP автомобилей. Основное количество неисправностей приходится на аккумуляторную батарею, генератор с реле-регулятором и систему зажигания.

Аккумуляторные батареи. К основным неисправностям аккумуляторной батареи относятся разряд и саморазряд, сульфатация и короткое замыкание пластин. Наиболее трудноустранимой неисправностью является сульфатация, т.е. покрытие поверхности активного слоя пластин крупными кристаллами сернокислого свинца PbS04 в результате понижения уровня электролита, длительного хранения разряженной батареи, высокой плотности электролита, эксплуатации разряженной батареи и длительного пользования стартером. Незначительная сульфатация пластин может быть снята путем продолжительного заряда батареи малой силой тока (не более 0,04 доли от емкости) при низкой плотности электролита (не более 1,11 г/см3).

Короткое замыкание пластин в аккумуляторе возникает при выпадении активной массы (шлама) из пластин на дно блока. Выпадение активной массы приводит также к понижению емкости батареи. В процессе эксплуатации возникают трещины стенок блока, происходит снижение уровня электролита и его плотности.

Диагностирование аккумуляторной батареи заключается в наружном ее осмотре, проверке уровня и плотности электролита, а также напряжения батареи под нагрузкой. Аккумуляторная батарея, имеющая трещины моноблока, подлежит разборке, а моноблок — ремонту или замене.

При понижении уровня электролита доливают дистиллированную воду, так как она испаряется. Плотность электролита проверяют ареометром, помещенным в стеклянную трубку с резиновой грушей для всасывания электролита (рис.2.81).

Разница плотности в аккумуляторах батареи не должна быть более 0,01 г/см3. Для средней полосы величина плотности электролита, приведенная к 15 °С, для зимы и лета, принята равной 1,27 г/см3. Уменьшение плотности электролита на 0,01 г/см3 соответствует разряду аккумуляторной батареи примерно на 6 %. Аккумуляторная батарея требует заряда или ремонта, если разряд (хотя бы одного аккумулятора) достигает 50 % летом и 25 % зимой. После заряда плотность электролита доводят до нормы доливкой дистиллированной воды или электролита плотностью 1,4 г/см3. Изменение плотности электролита является одним из основных показателей степени разряда аккумуляторной батареи.

Работоспособность аккумуляторной батареи проверяют нагрузочной вилкой (рис. 2.82). Если аккумулятор исправен и заряжен, то напряжение в конце пятой секунды остается неизменным и составляет 1,7...1,8 В. При снижении за это же время напряжения до 1,4... 1,5 В аккумулятор требует заряда или ремонта.

Если аккумуляторные батареи имеют защитное покрытие всех соединительных пластин аккумуляторов, то их работоспособность проверяют по падению напряжения при пуске двигателя стартером, которое должно быть не ниже 10,2 В.

Генераторы. Неисправностями генераторов являются износ щеток, поломка или ослабление пружин щеткодержателей, обрыв в обмотках возбуждения, межвитковые замыкания в обмотках и их замыкание на корпус генератора, обрыв обмоток, ослабление или чрезмерное натяжение ремня и др.

Диагностирование генераторов осуществляют при помощи вольтметра, амперметра и нагрузочного устройства для задания эталонных нагрузочных режимов проверки, поскольку включение всех потребителей тока автомобиля при полностью заряженной батарее не обеспечивает полной загрузки генератора.

Технология диагностирования состоит в следующем. Сначала при выключенной нагрузке (потребителей тока и реостата) проверяют генератор на начало отдачи, по тахометру определяя частоту вращения коленчатого вала двигателя, при которой генератор начинает давать номинальное напряжение 12 В. Затем 12 Зак 3451 включают нагрузку (световые приборы автомобиля и реостат) и определяют частоту вращения, при которой наблюдается полная отдача генератора, т. е. указанная в технической характеристике максимальная сила тока при номинальном напряжении. При превышении норматива генератор необходимо отремонтировать.

Работоспособность генератора оценивают по напряжению при включении потребителей тока на частоте вращения, соответствующей полной отдаче генератора, которое должно быть не ниже 12 В. Однако подобная методика проверки даже при наличии дополнительного режима испытания не может выявить такие характерные, хотя и редко встречающиеся ввиду значительных резервов работоспособности генератора неисправности, как обрыв или замыкание обмоток статора на массу и обрыв или пробой диодов выпрямителя.

При исправной работе генератора диапазон колебания напряжения в сети обычно не превышает 1—1,2 В. Эти колебания обусловлены периодическим включением в цепь нагрузки первичной обмотки катушки зажигания (рис. 2.83). При одном пробитом диоде в результате потери его выпрямляющих свойств диапазон изменения напряжения увеличивается до 2,5—3 В при общем снижении частоты его колебаний. Средний уровень напряжения, показываемый вольтметром, при этом не меняется, однако выбросы напряжения приводят к снижению долговечности батареи и других элементов электрооборудования. Обрыв или замыкание обмоток статора на массу также не изменяет среднего значения напряжения, а при большом числе катушек статора подобные дефекты незначительны. Однако эти неисправности легко выявляются по характерному виду осциллограмм, связанному в первую очередь с увеличенным диапазоном колебания напряжения.

|

|

|

|

|

|

|

|

|

ftvv |

«ч |

|

|

|

''Ч |

|

|

|

|

|

vl |

w\ |

|

|

|

ТЛл |

|

|

|

|

|

|

|

|

|

|

а

16 I В

Ь*4 13 12

б 16

! в ь 14

13 12

Рис. 2.83. Осциллограммы работы генератора: - при исправном.генераторе; б — при пробитом диоде

Таким образом, одновременное применение осциллографа и вольтметра позволяет быстро и объективно проводить диагностирование генераторов и реле-регуляторов. Неисправный генератор подлежит замене или ремонту, ограничивающее напряжение реле регулируют или заменяют.

Реле-регуляторы. Реле-регуляторы могут быть контактного типа, контактно-транзисторные и бесконтактные. Характерной неисправностью реле-регуляторов является нарушение регулируемого напряжения. Эти неисправности возникают вследствие изменения натяжения пружины якорька, зазора между якорьком и сердечником, окисления контактов, обрыва или ослабления крепления добавочных сопротивлений, обрыва витков в обмотках, пробоя транзисторов, теплового разрушения диодов, стабилитронов и резисторов.

Проверку ирегулировку регулятора напряжения осуществляют при повышенной частоте вращения коленчатого вала двигателя и выключенной нагрузке (сила тока равна нулю или незначительна). При этом регулируемое напряжение, определяемое по показаниям вольтметра, должно также соответствовать нормативному, равному 13,8... 14,1 В. При его несоответствии производят регулировку. Необходимо отметить, что повышение напряжения генератора выше расчетного на 10... 12 % снижает срок службы аккумуляторной батареи и осветительных приборов примерно в два раза.

Если реле-регулятор не поддается регулировке, его заменяют. Ограничивающее напряжение проверяют при включенных потребителях тока и повышенной частоте вращения коленчатого вала двигателя.

Система зажигания. На автомобилях применяются контактные, контактно-транзисторные и бесконтактные системы зажигания.

На систему зажигания приходится до 40 % всех отказов по двигателю, неисправности системы зажигания в 80 % случаев являются причиной повышения расхода топлива (в среднем на 6...8 %) и снижения мощности двигателя.

Основными неисправностями системы зажигания являются разрушение изоляции проводов низкого и высокого напряжения и замыкание их на массу; нарушение контакта в местах соединений; обгорание или окисление контактов прерывателя; изменение зазора между контактами; ослабление 12* пружины подвижного контакта; повышение люфта валика распределителя; пробой конденсатора; замыкание электродов свечей зажигания; изменение зазора между ними; межвитковые замыкания в обмотках катушки зажигания; неправильная начальная установка угла опережения зажигания, неисправность центробежного и вакуумного регуляторов, коммутатора, датчиков и др.

Диагностирование системы зажигания наиболее эффективно при использовании осциллографов. Это обусловливается периодичностью рабочих процессов в цепях системы зажигания и малым (порядка 0,005...0,2 с) временем их протекания.

Электронный луч, попадая на экран трубки, вызывает его характерное свечение в течение примерно 0,01—0,5 с. Под действием изменяемого высокого или низкого напряжения луч перемещается по вертикали и одновременно по горизонтали слева направо до начала следующего периода. Затем происходит быстрый возврат луча в исходное положение и процесс повторяется. Поскольку все периоды идентичны, то луч будет многократно проходить по одним и тем же участкам экрана электронно-лучевой трубки, вызывая их постоянное свечение, что позволяет визуально наблюдать процессы изменения напряжения как бы в застывшем состоянии.

На характерных осциллограммах работы цепей низкого и высокого напряжений контактной системы зажигания (рис. 2.84) отражен процесс за один рабочий период, которому соответствует 90° угла поворота кулачка распределителя зажигания для четырехцилиндрового двигателя. В точке «0» происходит размыкание контактов прерывателя. При этом во вторичной цепи за счет токов индукции напряжение UD достигает 8—12 кВ (происходит искровой пробой межэлектродного зазора свечи). Участок 0 — 1 отражает процесс горения искры (И), который поддерживается при напряжении порядка 1,0—1,5 кВ. В первичной цепи горение искры отражается затухающими колебаниями К, связанными с работой конденсатора.

В точке 1 искровой разряд обрывается, а в первичной и вторичной цепях происходят колебательные затухающие процессы (участок П), связанные с индуктивностью первичной обмотки катушки зажигания и емкостью конденсатор. При этом в первичной цепи на участке 2—3 устанавливается напряжение, создаваемое аккумуляторной батареей или генератором, а во вторичной цепи напряжение падает до нуля.