- •Isbn 978-985-475-265-5

- •2.2.1. Диагностирование двигателя по эффективной мощности

- •Диагностирование двигателя по давлению масла

- •Диагностирование двигателя по удельному расходу топлива

- •2.2.4. Диагностирование двигателя по токсичности

- •2.12.1. Техническое обслуживание

- •2.12.2. Текущий ремонт

- •2.12.3. Оборудование для испытания и регулировки тормозных систем

- •10 20; 30 40 50 60 70 Град. 90

- •0 10 20 30 40 50 60 70Град.90

- •График технического обслуживания автомобилей на атп

- •Операционная технологическая карта на то-2 автомобиля газ-33021. Сцепление (извлечение)

- •Технологическое проектирование автотранспортных предприятий

2.12.2. Текущий ремонт

Текущий ремонт элементов рулевого управления производится преимущественно заменой деталей. Изношенные места деталей, например шейки вала сошки, восстанавливают хромированием, на конце вала сошки — удаляют обточкой, наваривают и нарезают новую резьбу. Изношенные места установки подшипников в картере рулевого механизма растачивают и туда запрессовывают стальные кольца. Сломанные и ослабевшие пружины, изношенные вкладыши шаровых пальцев и сами пальцы поперечной и продольной тяг заменяют. Погнутые рулевые тяги правят в холодном или нагретом состоянии.

Тормозная система. Отказы и неисправности тормозной системы автомобиля проявляются в потере работоспособности тормозных механизмов и тормозного привода, в результате чего происходит полная или частичная потеря эффективности торможения автомобиля.

Неисправностями тормозного механизма являются износ накладок, дисков и барабанов, увеличение зазора между ними, замасливание накладок, поломка пружин колодок и др.

Неисправности тормозного привода делят на три группы: неисправности механического привода стояночного тормоза (1); гидравлического (2) и пневматического (3) тормозного привода.

Неисправности механического привода стояночного тормоза заключаются в вытягивании и повреждении тяг или тросов, что не обеспечивает требуемую эффективность торможения и рас- тормаживание.

В гидравлическом тормозном приводе имеют место следующие неисправности: подтекание жидкости в главном и колесных тормозных цилиндрах, трубопроводах и соединениях; недостаточный уровень тормозной жидкости в резервуаре главного тормозного цилиндра, уменьшенный или увеличенный свободный ход педали привода, нарушение работы усилителя, попадание воздуха в привод и др.

Неисправностями пневматического тормозного привода являются утечка воздуха в системе через неплотности в соединениях и падение его давления ниже установленной нормы; недостаточное давление в системе вследствие неисправности компрессора или регулятора давления, неполное растормаживание колес, неисправности клапана управления, регулятора давления и тормозных камер.

Основные признаки неисправности тормозной системы: увеличение тормозного пути, занос автомобиля при торможении, нагревание тормозных барабанов.

Подтекание и недостаточный уровень жидкости в гидроприводе способствуют попаданию воздуха в привод, что сопровождается «проваливанием» педали. Тормоза при этом начинают действовать лишь после нескольких нажатий на педаль. Увеличенный свободный ход педали наблюдается вследствие увеличения зазоров между накладками колодок и тормозным барабаном, между штоком и поршнем главного тормозного цилиндра, а также из-за уменьшения избыточного давления в системе в результате неисправностей клапана и возвратной пружины поршня главного цилиндра. При наличии в гидравлическом приводе гидровакуумного усилителя может происходить полное или частичное торможение всех колес автомобиля без нажатия на педаль или торможение может быть недостаточно эффективным. Причиной первой неисправности является отсутствие зазора между вакуумным клапаном и его седлом или неплотности в трубопроводах, и*

В результате этого в камере усилителя над диафрагмой устанавливали атмосферное давление вместо разрежения, а под диафрагмой — разрежение, что и вызывает срабатывание тормозов. Причиной недостаточной эффективности торможения может быть неисправность атмосферного клапана, в результате чего над диафрагмой камеры усилителя устанавливается постоянное разрежение.

Причиной нагревания тормозных барабанов могут быть притормаживание колес, ослабление или поломка стяжной пружины тормозных колодок, заедание поршня в колесном цилиндре тормоза, недостаточный зазор между накладками колодок и барабаном.

Перед диагностированием тормозной системы необходимо проверить крепление всех ее узлов.

В гидравлическом приводе тормозов проверяют уровень тормозной жидкости в резервуаре главного тормозного цилиндра. Уровень ее должен быть на 10... 15 мм ниже кромки наливного отверстия.

Перед доливкой тормозной жидкости в резервуар прочищают воздушное отверстие в его пробке. При наличии воздуха в тормозной системе ее прокачивают. Воздух в системе обнаруживается по перемещению педали более чем на 2/3 ее полного хода или до упора в пол, так как воздух сжимается.

При прокачивании тормозной системы снимают защитный резиновый колпачок с перепускного клапана колесного цилиндра и надевают на него резиновую трубку длиной 400...500 мм. Второй конец ее опускают в стеклянный сосуд с тормозной жидкостью. Отвернув перепускной клапан на 0,2... 1 оборот, резко нажимают на педаль и медленно отпускают ее. Эти операции продолжают до прекращения выхода пузырьков воздуха из шланга, опущенного в сосуд, после чего перепускной клапан заворачивают при нажатой педали. Во время прокачки постоянно контролируют уровень и доливают жидкость в бачок главного цилиндра. Прокачивают цилиндры всех колес, вакуумного усилителя, разделителя привода тормозов, регулятора тормозных сил. При этом последовательно заменяют жидкость во всех контурах, от дальней точки каждого контура до его начала. Прокачивать тормозную систему можно специальным бачком для прокачки, из которого тормозная жидкость под давлением сжатого воздуха по шлангу подается в главный цилиндр. Заполнять тормозную систему можно только рекомендуемой для данного автомобиля жидкостью (БСК, «Нева», «Роса» и др.). Смешивать различные жидкости запрещается.

В системе пневматического привода тормозов перед диагностированием их эффективности проверяют давление воздуха и герметичность системы, выполняют регулировочные работы. При исправном компрессоре и работающем на средней частоте вращения коленчатого вала двигателе включение компрессора должно происходить при давлении 0,62.-0,65 МПа, а нарастание давления в системе от нуля до максимального значения (0,7—0,74 МПа) должно происходить в течение 5—6 мин, после чего компрессор должен отключаться. При отсутствии утечек воздуха из системы причиной недостаточного давления может быть изношенность деталей поршневой группы компрессора или недостаточное натяжение ремня привода компрессора. Нормально натянутый ремень должен прогибаться между шкивами вентилятора и компрессора под усилием 40 Н на 5—8 мм. Герметичность системы проверяется по манометру при неработающем двигателе и отпущенной педали тормоза. Давление не должно снижаться более чем на 0,05 МПа за 30 мин.

При нажатии на педаль тормоза при неработающем двигателе давление должно сразу снизиться на 0,1—0,15 МПа и далее может снижаться со скоростью, не превышающей 0,05 МПа за 15 мин. Непрерывное снижение давления указывает на утечку воздуха на участке «тормозной кран — тормозные камеры». Место утечки воздуха можно определить на слух или смачивая предполагаемое место мыльным раствором. Обнаруженные утечки устраняют ремонтом или заменой деталей, подтяжкой и регулировкой. Проверку давления воздуха в тормозной системе производят путем присоединения манометров к трубопроводам в различных местах. Для обеспечения нормальной работы пневматического привода необходимо ежедневно сливать конденсат из воздушных баллонов через их краны.

В автомобилях, работающих с прицепами, с помощью контрольного манометра проверяют давление воздуха на выводе. Для проверки пневмооборудования тормозной системы автопоездов применяется набор манометров.

В системе пневматического привода герметичность предохранительного клапана проверяют с помощью мыльной эмульсии, а его срабатывание — по достижении максимального давления (0,9...0,95 МПа). При необходимости клапан регулируют.

Самопроизвольное притормаживание автомобиля на ходу при отпущенной педали вследствие неплотной посадки клапана управления устраняют очисткой и притиркой клапана к гнезду, а также регулировкой его положения. Испытание пневмооборудования, снятого с автомобиля, производится на стенде модели типа К-203.

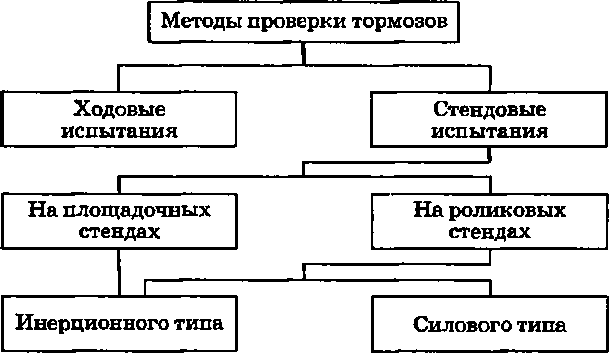

Эффективность тормозной системы проверяют двумя методами: ходовыми испытаниями и на стендах (рис. 2.74).

Рис.

2.74. Методы проверки

тормозов

Для оценки эффективности торможения используют показатели, указанные в табл. 2.7. Нормативные значения показателей приведены в ГОСТ 25478—91, а также в «Правилах дорожного движения».

При ходовых испытаниях снаряженный автомобиль на горизонтальном, ровном и сухом участке дороги разгоняют до скорости 40 км/ч и производят торможение (при выключенном сцеплении), прилагая к педали нормированное усилие (490 или 686 Н в зависимости от категории транспортного средства). Тормозной путь и установившееся замедление должны быть в пределах нормативных значений. Тормозной путь может быть определен и для автомобилей полной массы при тех же исходных данных.

Таблица

2.7

Показатели

эффективности торможения автотранспортных

средств (АТС)

Тормозная

система (дорожные испытания)

Наименование

рабочая

показателя

АТС

в снаряженном состоянии

АТС

полной массы

стояночная

Тормозной

путь

+

+

-

Установившееся

замедление

+

-

+

Уклон

дороги

-

-

+

Тормозная

система (стендовые испытания)

Общая

удельная тормозная сила

+

+

Время

срабатывания тормозной системы

+

Для определения одновременности срабатывания тормозов всех колес автомобиль разгоняют до скорости 40 км/ч и резко тормозят. По степени сходства между собой следов, оставляемых колесами на дороге, судят о синхронности торможения. Хотя такой способ контроля тормозов широко распространен, пользоваться им следует в крайних случаях, так как он неточен и ведет к интенсивному изнашиванию шин.

Установившееся замедление определяют деселерометром маятникового типа, жидкостным или с поступательно движущейся массой.

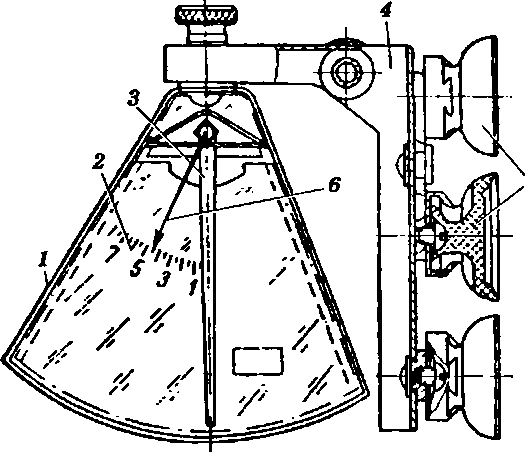

Деселерометр маятникового типа (рис. 2.75) наиболее удобен в применении. Принцип действия прибора основан на перемещении маятника под действием сил инерции, возникающих при торможении автомобиля. Величина перемещения маятника (инерционной массы) пропорциональна замедлению при торможении и фиксируется стрелкой. При контроле эффективности торможения автомобиля деселерометр с помощью резиновых присосов устанавливают на стекле двери таким образом, чтобы направления движения автомобиля и качания маятника совпадали.

Рис.

2.75. Деселерометр

маятникового типа: 1

— корпус;

2 — шкала;

3 — маятник;

4 — кронштейн; 5 — резиновые

присосы;

6 — стрелка