- •Isbn 978-985-475-265-5

- •2.2.1. Диагностирование двигателя по эффективной мощности

- •Диагностирование двигателя по давлению масла

- •Диагностирование двигателя по удельному расходу топлива

- •2.2.4. Диагностирование двигателя по токсичности

- •2.12.1. Техническое обслуживание

- •2.12.2. Текущий ремонт

- •2.12.3. Оборудование для испытания и регулировки тормозных систем

- •10 20; 30 40 50 60 70 Град. 90

- •0 10 20 30 40 50 60 70Град.90

- •График технического обслуживания автомобилей на атп

- •Операционная технологическая карта на то-2 автомобиля газ-33021. Сцепление (извлечение)

- •Технологическое проектирование автотранспортных предприятий

2.12.1. Техническое обслуживание

Рулевое управление. Отказы и неисправности рулевого управления включают ослабление крепления картера рулевого механизма, повышенный износ деталей рулевого механизма, шаровых сочленений тяг и рычагов, ослабление крепления рулевого колеса и рулевой колонки, неправильную регулировку рулевого механизма.

Характерными неисправностями гидроусилителя рулевого привода являются недостаточный или слишком высокий уровень масла в бачке насоса, наличие воздуха (пена в масляном бачке) или воды в системе, неисправность насоса, утечка масла, засорение фильтров, неисправная работа перепускного и предохранительного клапанов насоса, недостаточное натяжение ремня привода насоса и др.

В результате указанных неисправностей, а также вследствие износа шкворневых соединений и ослабления затяжки подшипников колес увеличивается свободный ход (люфт) рулевого колеса и возрастает усилие при его повороте. Возникают стуки в рулевом механизме, происходит выброс масла через сапун насоса и т.д. В некоторых случаях из-за повышенного износа деталей рулевого механизма происходит его заклинивание. Рулевое управление считается исправным, если люфт рулевого колеса при положении колес, соответствующем прямолинейному движению, не превышает 10° для легковых, 20° — для автобусов и 25° — для грузовых автомобилей. Техническое обслуживание рулевого управления заключается в выполнении диагностических, регулировочных, крепежных и смазочных работ.

Диагностирование рулевого управления состоит в определении люфта рулевого колеса и усилия на его ободе, возникающего в результате трения в механизмах рулевого управления, а также в проверке крепления и состояния шарнирных соединений тяг рулевого привода. Прежде чем приступить к проверке люфта рулевого колеса, необходимо проверить и подтянуть крепления картера рулевого механизма, рулевой сошки, устранить зазоры в шарнирах рулевых тяг, проверить давление воздуха в шинах, регулировку подшипников колес и тяг привода рулевого управления.

Люфт рулевого колеса определяют при помощи механических и электронных динамометров-люфтомеров К-402, К-187, К-524 и ИСЛ-401. Для измерения люфтомер закрепляют на рулевом колесе и рулевой колонке (рис. 2.71) и, приложив к ободу рулевого колеса через динамометр 6 нормативную силу в противоположных направлениях, замеряют угол поворота по шкале 3 относительно неподвижной стрелки 2. Учет усилия необходим для того, чтобы исключить упругую деформацию деталей. Его значение зависит от собственной массы автомобиля, приходящейся на управляемые колеса, для автомобилей массой до 1,6 т равно 7,35 Н, для автомобилей массой 1,6—3,86 т — 9,8 Н, свыше 3,86 т — 12,3 Н.

На автомобилях с гидравлическим усилителем рулевого управления люфт измеряют при работающем двигателе.

Рис.

2.71. Динамометр-люфтомер:

1 — прижим крепления стрелки;

2 — стрелка; 3 — угловая

шкала; 4

— прижимы крепления динамометра; 5 —

шкала усилия;

6 — динамометр

Повышенный зазор в шарнирных соединениях рулевых тяг в результате износа и ослабления пружин определяют по взаимному перемещению шаровых пальцев относительно наконечников тяг при резком поворачивании рулевого колеса в обе стороны (на ощупь или визуально). Наличие зазора в подшипниках червяка рулевой передачи проверяют по осевому перемещению ступицы рулевого колеса относительно колонки. Это перемещение обнаруживают на ощупь по осевому перемещению рулевого колеса относительно колонки, поворачивая его в противоположных направлениях от среднего положения. Зазоры в зацеплении деталей рулевого механизма проверяют по перемещению конца сошки относительно оси ее вала при положении колес для езды по прямой и отъединенной продольной рулевой тяге, которое не должно превышать 0,15...0,30 мм.

Контроль рулевого управления на повышенное трение в его механизмах производят с помощью динамометра-люфтомера по величине прикладываемого к рулевому колесу усилия при повороте колеса. При этом передние колеса автомобиля вывешивают и устанавливают в положение для движения по прямой. Усилие не должно превышать 40...60 Н.

Теми же приемами можно определить потери на трение в подшипниках вала и других узлах трения, для чего последовательно отсоединяют узлы, начиная с правой части рулевой трапеции.

При проверке давления в магистрали рулевого управления с гидроусилителем между насосом 2 (рис. 2.72) и шлангом 6 высокого давления устанавливают тройник с манометром 4 и вентилем 5. При работающем двигателе на частоте вращения холостого хода передние колеса поворачивают до упора и открывают вентиль 5, наблюдая за давлением масла, которое должно быть не менее 6,5 МПа. Меньшее давление свидетельствует о неисправностях в насосе или распределителе гидроусилителя. Если при закрытом вентиле давление будет повышаться, это укажет на неисправности в распределителе, если будет снижаться — на неисправности в насосе. Если при закрытом вентиле давление хоть и повышается, но остается меньше 6,0 МПа, то это указывает на неисправность обоих узлов.

При ТО рулевого управления выполняют и регулировочные работы. Для регулирования затяжки шарнирных

Рис.

2.72. Прибор для проверки

гидроусилителей: 1

— гидроусилитель;

2,3 — насос и его бачок;

4 — манометр; 5 — вентиль

тройника;

6 — шланг высокого

давления

соединений рулевых тяг, за исключением саморегулирующихся конструкций, предварительно расшплинтовывают резьбовые пробки в наконечниках тяг и поворачивают их до отказа, а затем отворачивают на 0,5 оборота до совпадения прорезей для шплинта. При этом устанавливается нужный зазор между сухарем и ограничителем пружины шарнира.

Осевой зазор в роликовых подшипниках вала рулевого колеса обычно регулируют прокладками, имеющимися под нижней крышкой картера рулевого механизма. Затяжку роликового подшипника можно регулировать непосредственно на автомобиле с отъединенной от рулевой сошки продольной тягой, но чаще всего регулируют на рулевом механизме, снятом с автомобиля. Правильность регулировки определяют по усилию, прикладываемому к ободу рулевого колеса, необходимому для его вращения без вала рулевой сошки, или выведением из зацепления детали рулевого механизма. Усилие должно быть 2...5 Н для легковых и 3...9 Н для грузовых автомобилей.

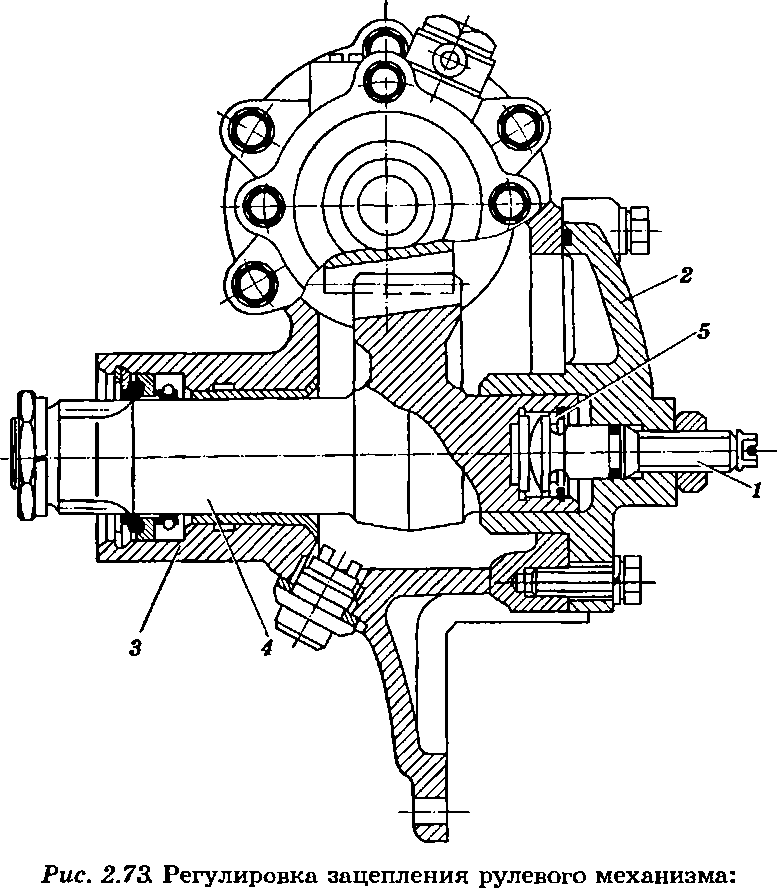

Зацепление в рулевом механизме (рис. 2.73) регулируют винтом, соединяющим вал сошки с крышкой картера рулевого механизма, или изменением числа прокладок под крышкой картера. Рулевой механизм с гидроусилителем регулируют по результатам замеров усилий на ободе рулевого колеса в двух положениях. В первом положении рулевое колесо поворачивают более чем на два оборота от среднего положения, при этом усилие не должно превышать 5,5...13,5 Н. Во втором, при прохождении через среднее положение, усилие не должно превышать на 8...12,5 Н значение, полученное при замере в первом положении, и не должно быть больше 28 Н.

1

— регулировочный винт;

2 — крышка;

3 — картер;

4 — вал сошки; 5 —

стопорное кольцо

После регулирования пары зацепления рулевого механизма динамометром проверяют усилие, необходимое для поворота рулевого колеса. Это усилие (при отъединенной рулевой тяге) И Зак. 3451 должно составлять у легковых автомобилей 7... 12 Н, у грузовых — 16...22 Н при прохождении рулевого колеса через среднее положение.

Крепежные работы по рулевому управлению заключаются в проверке и затяжке болтов крепления рулевого механизма к раме автомобиля, рычагов рулевых тяг к поворотным кулакам, сошки к валу, пальцев продольной и поперечной рулевых тяг к рычагам.

Смазочные работы включают контроль уровня, доливку и замену масла в картере рулевого механизма и в бачке насоса гидроусилителя. Заменяют масло с промывкой картера (бачка и фильтров насоса ) не реже одного раза в год. Масло доливают в систему гидроусилителя при работе двигателя на холостом ходу.

Для рулевых механизмов применяют трансмиссионные масла (например, ТМ-3-18 ), для гидроусилителей — масла гидравлические (например, МГ-22-В ). Шарнирные соединения рулевых тяг смазывают пластичными смазками (например, пресс-солидолом).