- •Isbn 978-985-475-265-5

- •2.2.1. Диагностирование двигателя по эффективной мощности

- •Диагностирование двигателя по давлению масла

- •Диагностирование двигателя по удельному расходу топлива

- •2.2.4. Диагностирование двигателя по токсичности

- •2.12.1. Техническое обслуживание

- •2.12.2. Текущий ремонт

- •2.12.3. Оборудование для испытания и регулировки тормозных систем

- •10 20; 30 40 50 60 70 Град. 90

- •0 10 20 30 40 50 60 70Град.90

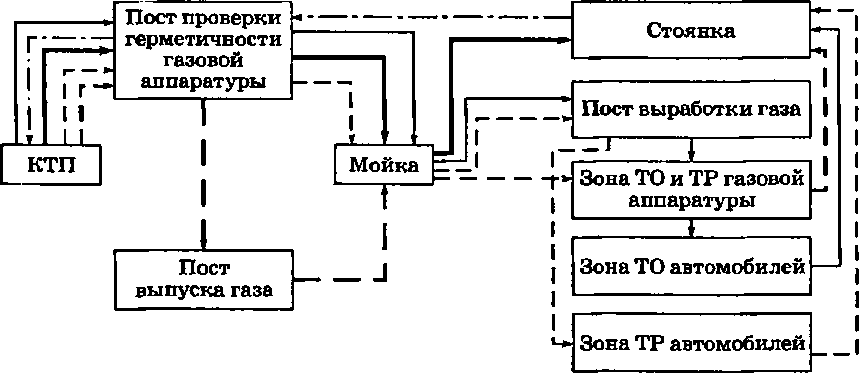

- •График технического обслуживания автомобилей на атп

- •Операционная технологическая карта на то-2 автомобиля газ-33021. Сцепление (извлечение)

- •Технологическое проектирование автотранспортных предприятий

2.2.4. Диагностирование двигателя по токсичности

и дымности

На состояние окружающей среды оказывают влияние различные неисправности двигателя и автомобиля в целом: износы цилиндропоршневой группы; неисправности систем питания, зажигания и охлаждения; система выпуска отработавших газов; пробуксовка сцепления, неправильная регулировка тормозных механизмов и др.

Несмотря на то что состав отработавших газов (ОГ) зависит от технического состояния, основная задача диагностирования — недопущение работы на линии автомобилей с повышенным содержанием вредных компонентов.

Общее количество различных химических соединений, присутствующих в ОГ двигателей, составляет свыше двухсот наименований, а особенно вредными для окружающей среды являются соединения свинца, окись углерода СО, окислы азота NOx, углеводороды С„Нт, серные соединения и альдегиды.

Для определения объемных долей компонентов ОГ бензиновых двигателей могут использоваться абсорбциометрический, тер моконду то метрический, оптический, термохимический и другие методы.

Наибольшее распространение получили анализаторы оптического типа, так как они позволяют оценивать основные токсичные компоненты: СО, С02, С„Нт. Принцип их действия основан на различном поглощении лучистой энергии различными газами. Отработанные газы через заборник 1 (рис. 2.10), устанавливаемый в выхлопной трубе автомобиля, под действием диафрагменного насоса 5 проходят через конденсатоотдели- тель 2 и фильтрующие элементы 4, попадают в рабочую камеру 6 и далее в атмосферу.

Два источника инфракрасного излучения, 8 и 9, через обтюратор 11 (револьверная диафрагма), приводимый во вращение от электродвигателя 10, создают равные прерывистые потоки инфракрасного излучения, проходящие через рабочую 6 и сравнительную камеру 7. Сравнительная камера заполнена воздухом (или азотом), который не поглощает это излучение. В рабочей камере 6 ОГ поглощают из общего спектра инфракрасное излучение с определенной длиной волны. Окись углерода (СО),

Рис.

2.10. Принципиальная схема

инфракрасного оптического газоанал

изатора:

1 — заборник;

2 — конденсатоотделитель;

3 — фильтр тонкой очистки; 4

— защитный фильтр; 5 — диафрагменный

насос;

6 — рабочая камера; 7 —

камера сравнения;

8,9 — инфракрасные

излучатели с параболическими

зеркалами;

10 — электродвигатель;

11 — обтюратор;

12 — приемник излучения;

13 — диафрагменный

конденсатор;

14 — усилитель;

15 — ре- • гистрирующий

прибор

например, поглощает лучи с длиной волны 4,7 мкм, С02 — 4,3 мкм и т.д. В приемник 12, разделенный пополам диафраг- менным конденсатором 13, в разные полости поступают два инфракрасных потока различной интенсивности. В результате в полостях повышается температура и соответственно давление. Под действием разности давлений конденсатор прогибается и изменяет свою емкость, которая преобразуется в электрические сигналы, усиливается усилителем 14 и индицируется прибором 15. Прибор позволяет определять процентное содержание СО. Более современные модернизированные приборы имеют две одинаковые измерительные схемы, через которые проходят ОГ и измеряются соответственно СО, С02 и т.д.

Качество ОГ дизельных двигателей оценивают по дымности. Газообразные продукты сгорания моторных топлив, за исключением окислов азота, прозрачны и бесцветны. Поэтому изменение 4* прозрачности и цвета ОГ свидетельствует о нарушении процесса сгорания и неисправностях двигателя и его систем. Причем основным источником дымности является наличие в ОГ сажистых частиц.

В настоящее время распространены дымомеры с фильтрацией ОГ и поглощением светового потока. В дымомерах с фильтрацией дымность определяется по степени потемнения фильтровальной бумаги, через которую пропускается определенный объем ОГ. Для забора ОГ из выхлопной трубы автомобиля используется на- сос-дозатор, представляющий собой поршневой насос (рис. 2.11).

1

Рис.

2.11. Схема насоса-дозатора:

1

— заборник;

2 — адаптер;

3 — фильтр;

4 — поршень; 5 — возвратная

пружина;

6 — рукоятка

Фильтр 3 помещают в адаптер 2. С помощью рукоятки 6 поршень 4 перемещают в крайнее правое положение. Заборник помещают в выхлопную трубу при работе двигателя на нужном режиме и отпускают рукоятку. Под действием возвратной пружины 5 поршень перемещается в крайнее левое положение, прокачивая через фильтр примерно 0,0003 м3 ОГ за 1,5 с.

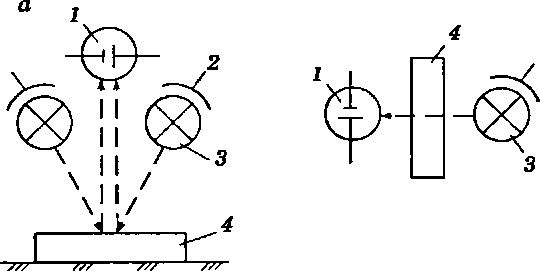

Фильтр извлекают и подвергают фотометрированию методами отражения или поглощения света (рис. 2.12). При первом методе отражение света происходит с наиболее загрязненной стороны фильтра. Чем больше отражение света, тем меньше сажи находится в ОГ. Однако сажистые частицы не только проходят сквозь фильтр, но и осаждаются на его поверхности, поэтому метод не совсем точен. Этого недостатка лишен метод поглощения света, когда оценивается интенсивность светового потока при его прохождении через фильтр. Так как структура фильтров неоднородна, их необходимо фотометрировать дважды: до установки в адаптер и после пропускания через него газовой пробы.

б

2

2

Рис.

2.12. Схемы методов

фотометрирования задымленных фильтров:

а — метод отражения света; б — метод

поглощения света; 1 — фотоэлемент;

2 — зеркальный отражатель;

3 — источник света;

4 — фильтр

Дымомеры с поглощением светового потока измеряют ослабление интенсивности света, проходящего через определенную толщину ОГ. По этому принципу работают дымомеры типа «Хар- тридж», «Clayton», ДО-1. Они измеряют ослабление интенсивности света, проходящего через слой ОГ, имеющих определенную толщину, или эффективную базу.

Эффективная база — это толщина оптически однородного слоя эталонных газов, эквивалентного по ослаблению светового потока столбу тех же ОГ, заполняющих трубу дымомера в условиях измерения. Современные дымомеры имеют эффективную базу 0,43 м. Коэффициент ослабления светового потока (или дымность, %) характеризует степень ослабления света вследствие его поглощения и рассеивания ОГ при прохождении ими рабочей трубы дымомера.

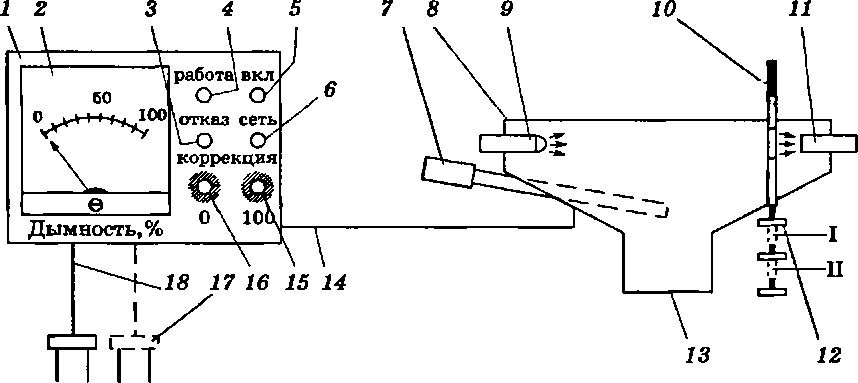

Оптический дымомер состоит из блока питания, блока индикации и измерительного блока (рис. 2.13). При присоединении входного патрубка 13 в выхлопной трубе дизельного двигателя внутри корпуса измерительного блока 8 будет проходить поток ОГ. Свет от излучателя 9, проходя через столб ОГ, будет попадать на све- топриемник 11, который фиксирует величину его ослабления и преобразует ее в эквивалентный электрический сигнал. Далее этот сигнал поступает в блок питания и индикации 1, где он преобразуется, усиливается и приводится к стандартным условиям испытаний. Измеренное значение дымности выводится на стрелочный индикатор 2. Для тарировки дымомера на патрубке 13 имеется ручка 12 со сменными светофильтрами. При полностью задвинутой ручке (положение I) прибор должен показывать значение «О» дымности. При полностью выдвинутой ручке (положение II) световой поток полностью перекрывается и прибор должен показывать значение «100» процентов дымности. В среднем положении ручки дымомер должен показывать какое-то среднее значение (для большинства дымомеров 44...52 %). При несоответствии показаний проводится настройка прибора. При испытаниях на дымность ручка 12 должна быть полностью задвинута.

Рис.

2.13. Схема дымомера

ДО-1: 1 — блок питания и индикации;

2 — стрелочный индикатор;

3 — лампа «отказ»;

4 — лампа «работа»;

5 — лампа «вкл»;

6 — тумблер «сеть»; 7 —

удлинитель с рукояткой;

8 — измерительный блок;

9 — излучатель:

10 — набор светофильтров;

11 — светоприемник; 12 — ручка со сменными

светофильтрами;

13 — патрубок для

присоединения к выхлопной трубе;

14 — соединительный

кабель;

15 — потенциометр

коррекции «100»;

16 — потенциометр

коррекции «0»;

17 — сетевой кабель 12

В;

18 — сетевой кабель

220В

Недостатком таких дымомеров является то, что они не оценивают абсолютную величину дымности (например, количество углерода в 1 м3 ОГ). Кроме того, степень поглощения светового потока зависит от размеров и конфигурации сажистых частиц в ОГ, что затрудняет тарировку дымомеров и снижает их точность.

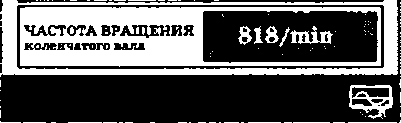

Дымность определяется на двух режимах: режиме свободного ускорения и режиме максимальной частоты вращения.

При измерении дымности в режиме свободного ускорения десятикратно повторяют циклы разгона двигателя с минимальной до максимальной частоты вращения быстрым, но плавным нажатием на педаль управления подачей топлива с отпущенного положения до упора с интервалом между циклами не более 15 с. Значения замеряются на последних четырех циклах по максимальному отклонению стрелки индикатора. За результат принимается среднее арифметическое четырех измерительных циклов. Измерения считаются корректными, если разница между измеренными четырьмя значениями не превышает 6 %.

При измерении дымности в режиме максимальной частоты вращения педаль управления подачей топлива необходимо нажать до упора и зафиксировать ее в этом положении. Дымность измеряют через 20...30 с после установления максимальной частоты вращения коленчатого вала двигателя. Результатом измерения считают среднее арифметическое, определенное по максимальным значениям дымности. Измерения считаются корректными, если разница между четырьмя измеренными значениями не превышает 6 %.

Техническое обслуживание и текущий ремонт кривошипно-шатунного и газораспределительного механизмов

Основными механизмами двигателя являются кривошипно- шатунный (КШМ) и газораспределительный (ГРМ). Любые из- носы и неисправности составляющих их деталей сразу приводят к снижению мощностных, экономических и экологических характеристик, а поломки этих деталей — к остановке двигателя и прекращению транспортного процесса.

К основным неисправностям КШМ относят износ цилиндров, поршней, поршневых колец, поршневых пальцев, втулок головок шатунов, шатунных и коренных подшипников, шеек коленчатого вала.

Основными отказами КШМ являются поломки поршневых колец, заклинивание поршней, выплавление вкладышей, задиры зеркала цилиндров, трещины блока или головки блока Цилиндров.

При возникновении неисправностей появляются характерные шумы и стуки при работе двигателя, снижается компрессия в цилиндрах, увеличивается прорыв газов в картер из надпорш- невого пространства, возрастает угар масла.

Основными неисправностями ГРМ являются износы толкателей клапанов и их направляющих втулок, тарелок клапанов и их седел, кулачков и опорных шеек распределительного вала, шестерен газораспределения, изменение тепловых зазоров между стержнями клапанов и толкателями (или коромыслами), износ маслосъемных колпачков. При поломке зубьев шестерен ГРМ, разрыве цепной или ременной передачи ГРМ, прогорании клапанов, поломке пружин клапанов происходит нарушение фаз газораспределения и, как следствие, резко увеличивается расход топлива, уменьшается мощность двигателя вплоть до его полной остановки.

Характерными признаками неисправностей ГРМ служат появляющиеся стуки, хлопки и вспышки во впускном трубопроводе и глушителе.

Диагностирование технического состояния КШМ и ГРМ осуществляется по характерным стукам с помощью стетоскопов, по компрессии, по утечкам воздуха из надпоршневого пространства, прорыву газов в картер двигателя, по угару масла и другим параметрам.

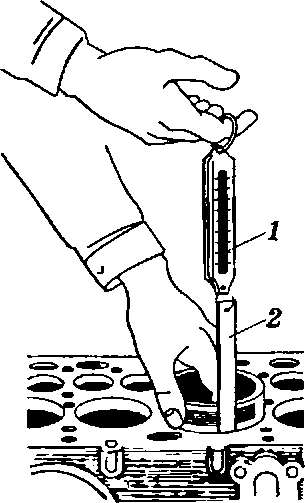

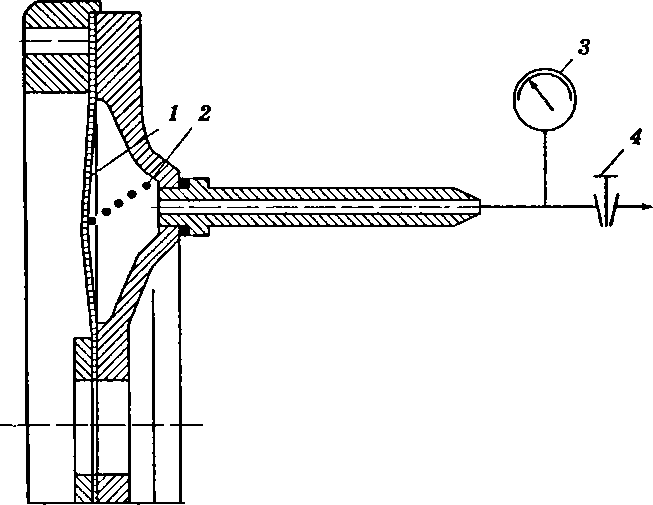

Компрессия двигателя, которая зависит от износа цилиндро- поршневой группы, герметичности посадки клапанов и состояния прокладки головки блока, измеряется с помощью компрессомет- ров (рис. 2.14) или компрессографов (записывающих манометров). Золотник 1 необходим, чтобы попадающая из цилиндра топливно- воздушная смесь не уходила из корпуса прибора до стабилизации показаний манометра.

При проверке компрессии двигатель должен быть прогрет до нормальной рабочей температуры (80...90 °С), воздушная и дроссельная заслонки должны быть полностью открыты. Компрес- сометр вставляют поочередно в свечные отверстия двигателя и стартером проворачивают коленчатый вал. При проверке компрессии у дизельных двигателей компрессометр фиксируют из-за больших давлений (2,0...2,5 МПа) так же, как и форсунку.

Величина компрессии для бензиновых двигателей должна находиться в пределах от 0,8 до 1,2 МПа, а для дизельных —

Рис. 2.14. Устройство компрессометра: а — схема компрессометра; б — общий вид; 1 — золотник; 2 — резиновая конусная втулка; 3 — обратный клапан; 4 — винт для сброса показаний;

5 — корпус; 6 — манометр

2,5...3,5 МПа. Разница компрессии по цилиндрам не должна превышать для бензиновых двигателей ОД МПа, для дизельных — 0,3 МПа. Если данные о величине компрессии отсутствуют, то ее нормативные значения можно примерно определить по формуле

Рс = eft (МПа),

где е — степень сжатия данного двигателя; k — коэффициент, принимаемый в диапазоне 0,1...0,12.

Если компрессия меньше нормативной, то необходимо в проверяемый цилиндр залить 15...20 г (для грузового автомобиля) и 8...10 г (для легкового автомобиля) того же масла, что залито в картер двигателя, и повторить испытания. Масло уплотнит зазоры между поршнем, кольцами и цилиндром. Если компрессия ощутимо возрастает, это будет свидетельствовать об износе цилиндропоршневой группы (ЦПГ), а если — нет, то о неплотной посадке клапанов.

Относительную величину компрессии в процентах измеряют на мотор-тестере по амплитуде пульсаций тока стартера, потребляемого при прокрутке коленчатого вала. За 100 % принимается наибольшая компрессия, поэтому из-за разной степени заряжен- ности аккумуляторной батареи точность данного метода ниже.

Более точным и имеющим более широкие возможности является метод диагностирования по утечкам сжатого воздуха. Существующие приборы (К-69М и К-272) имеют практически одинаковую функциональную схему (рис. 2.15).

10

Рис.

2.15. Прибор К-69М НИИ AT:

1

— муфта быстросъемная;

2 — штуцер входной; 3 —

редуктор;

4 — сопло входное;

5 — манометр измерительный;

6 — демпфер; 7 — винт

регулировочный;

8 — штуцер выходной;

9 — соединительная

муфта;

10 — штуцер;

11

— резиновое уплотнение

При испытаниях через свечные отверстия подают сжатый воздух определенного давления (0,16 МПа), которое поддерживается пневморедуктором 3, и расхода, обеспечиваемого калибровочным трубопроводом и винтом подстройки 7.

Прибор запитывается от компрессора давлением 0,3—0,6 МПа. Шкала манометра может нормироваться в процентах. Показатель 0 % соответствует давлению 0,16 МПа, а 100 % — 0 МПа. Поршень каждого цилиндра поочередно устанавливают в положение начала сжатия (когда закрылся впускной клапан) и в положение высшей мертвой точки (ВМТ) такта сжатия. Для установки поршня каждого цилиндра в эти положения используются простейшие приспособления, входящие в комплект прибора. В каждом положении фиксируют давление воздуха Уj и У2. Если есть неплотности, то воздух через них будет уходить и давление будет падать. Чем больше упадет давление, тем выше износы ЦПГ и (или) ГРМ. По разности утечек ДУ = У2 — Уi судят об износе цилиндра, так как возле ВМТ износ цилиндра больше. ДУ не должна превышать 15...30 %. Величина утечек при положении поршня в ВМТ конца такта сжатия (У2) зависит от диаметра цилиндра и не должна превышать 25...40 % (большие значения — для больших диаметров). По величине Уг (не более 10...15 %) оценивают состояние поршневых колец и клапанов. Если значение Ух

превышает допустимое, то поршень в проверяемом цилиндре устанавливают в конец такта сжатия и под давлением 0,3—0,5 МПа подают в цилиндр воздух минуя прибор. Чтобы поршень не пошел вниз, необходимо включить первую передачу и стояночный тормоз. При изношенных поршневых кольцах слышен шум воздуха в маслозаливной горловине. Если прогорела прокладка, то шум воздуха будет слышен в заливной горловине радиатора (расширительного бачка) или в стыке головки с блоком цилиндров.

При неплотностях в посадках клапанов колеблются пушинки индикатора (входит в комплект прибора), вставляемого в свечные отверстия смежных цилиндров, где в данном положении проверяемого цилиндра открыт впускной или выпускной клапан. Таблица, указывающая последовательность проверки клапанов для различных двигателей, имеется на передней панели прибора.

ч

От

картера двигателя

К

вакуумному насосу

\

?

Рис.

2.16.

Схема газового расходомера КИ-4887: ' —

корпус прибора;

2

— входной дроссель для создания в

картере атмосферного давления; 3 —

дроссель для создания фиксированного

перепада АР; 4

— шкала расходомера картерных газов;

5, 6, 7

— пьезометры

Г 2 3 4

Принцип работы расходомера основан на зависимости объема газа, проходящего через дроссель прибора, в зависимости от площади проходного сечения S при заданном перепаде давлений АР до и после дросселя:

где Q — объем газа, м3/с; ц — коэффициент истечения (0,62...0,65); S — площадь проходного сечения, м2; р — плотность газовой смеси, кг/м3; АР — перепад давлений, Па.

К выходной части прибора подключается вакуумный насос. Производительность вакуумного насоса постоянная, а объем прорывающихся газов у разных двигателей, имеющих различное техническое состояние, — различный. Поэтому, чтобы все прорывающиеся газы тут же откачивались насосом через прибор, приоткрывают или закрывают дроссель 2 так, чтобы уровень воды в трубках пьезометров 6 и 7 стал одинаковым (т.е. давление в картере станет равно атмосферному).

Проворачивая дроссель 3, устанавливают фиксированный перепад давлений АР =15 мм водяного столба. Чем больше прорыв газов, тем меньше разрежение перед дросселем 3 и тем на больший угол необходимо его повернуть (увеличивая площадь проходного сечения S), чтобы обеспечить заданное значение АР. С дросселем 3 связана стрелка, которая по шкале прибора укажет объем газов в л/мин. Для большинства двигателей предельное значение составляет 80...120 л/мин.

Угар масла, характеризующий износ ЦПГ, контролируется по уровню масла в картере двигателя. Допустимым считается угар масла 0,5... 1 % от количества израсходованного топлива, причем большие значения соответствуют дизельным двигателям. Метод не применяется при подтекании масла из системы.

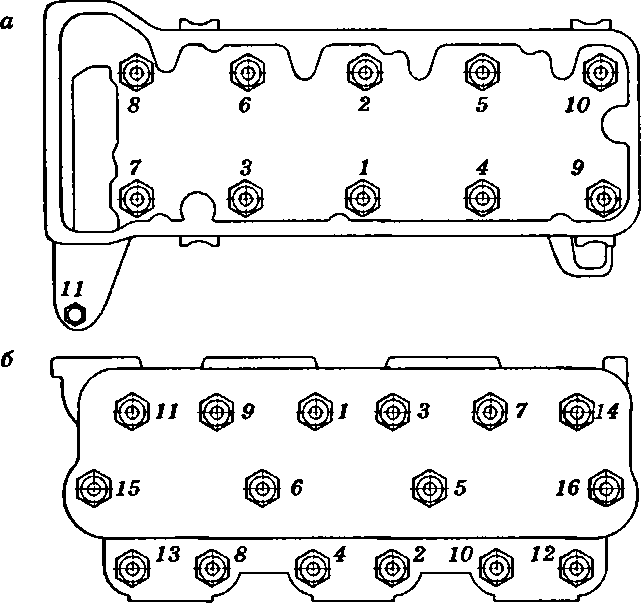

Техническое обслуживание КШМ и ГРМ включает проверку и подтягивание креплений, входящих в них элементов, регулировочные и смазочные работы.

Крепежные работы проводят для проверки состояния креплений всех соединений двигателя: опор двигателя к раме, головки цилиндров, поддона картера к блоку, фланцев впускного и выпускного трубопроводов и т.д.

Сторона

выпуска

в г

Рис.

2.17.

Последовательность затяжки гаек

крепления головок к блоку цилиндров

двигателей: о- — двигатель ВАЗ;

б

— двигатель ЯМЗ-236;

в

— двигатель ЗИЛ-130; г

— двигатель КамАЗ-740

Проверку затяжки болтов крепления поддона картера во избежание его деформации и нарушения герметичности также производят с соблюдением определенной последовательности, заключающейся в поочередном подтягивании диаметрально расположенных болтов в два или три приема.

Регулировочные работы, проводят после диагностирования. При обнаружении стука в клапанах, а также при ТО-2 проверяют и регулируют тепловые зазоры между торцами стержней клапанов и носками коромысел (рис. 2.18). При регулировке зазоров поршень 1-го цилиндра на такте сжатия устанавливают в ВМТ, для чего поворачивают коленчатый вал до совмещения меток, используемых для установки угла опережения зажигания или впрыска (в зависимости от типа двигателя). В этом положении регулируют зазоры между стержнями клапанов и носками коромысел 1-го цилиндра.

Рис.

2.18.

Пример регулировки тепловых зазоров

ГРМ: 1

— штанга;

2

— контргайка;

3

— регулировочный винт;

4

— отвертка;

5

— коромысло;

6

— щуп;

7

— клапан

Зазоры у клапанов остальных цилиндров регулируют в последовательности, соответствующей порядку работы цилиндров, поворачивая коленчатый вал на 1/2,1/3 или 1/4 оборота при переходе от цилиндра к цилиндру для четырех-, шести- и восьмицилиндрового двигателя соответственно. Наиболее распространенным порядком работы четырехцилиндрового двигателя является — 1-3-4-2, рядных шестицилиндровых — 1-5-3-6-2-4, V-образных восьмицилиндровых — 1-5-4-2-6-3-7-8.

Независимо от способа установки коленчатого вала в исходную позицию для регулировки клапан должен быть полностью закрыт.

Характерными работами при текущем ремонте КШМ и ГРМ являются замена гильз, поршней, поршневых колец, поршневых пальцев, вкладышей шатунных и коренных подшипников, клапанов, их седел и пружин, толкателей, а также шлифование и притирка клапанов и их седел.

Ремонт двигателя лучше всего делать на специализированном участке, куда он доставляется после снятия с автомобиля. Перед ремонтом двигателя необходимо слить охлаждающую жидкость из системы охлаждения и масло из системы смазки, отворачивая соответствующие сливные пробки.

Необходимо отсоединить аккумулятор и все электрические провода от установленных на двигателе приборов системы электрооборудования и зажигания. Эти работы целесообразно проводить на специализированном посту по замене двигателей, оборудованном напольным подъемником или осмотровой канавой и кран-балкой (или тельфером).

Отсоединив двигатель, его доставляют на участок ремонта и подвергают наружной очистке и мойке, а затем разборке. Такие детали, как поршень, гильзы, кольца, шатуны, поршневые пальцы, вкладыши, клапаны, штанги, коромысла и толкатели, если они пригодны для дальнейшего использования, маркируют краской, чтобы затем собирать их вместе с теми деталями и на те места, где они приработались. Крышки шатунов с шатунами и крышки коренных подшипников нельзя менять местами, так как при изготовлении они обрабатываются совместно и не унифицированы.

После разборки детали очищают от нагара, смолистых отложений и грязи механическими и химическими способами.

Замена гильз блока цилиндров производится, когда их износ превышает допустимый, при наличии сколов, задиров и трещин любого размера, а также при износе верхнего и нижнего посадочных поясков.

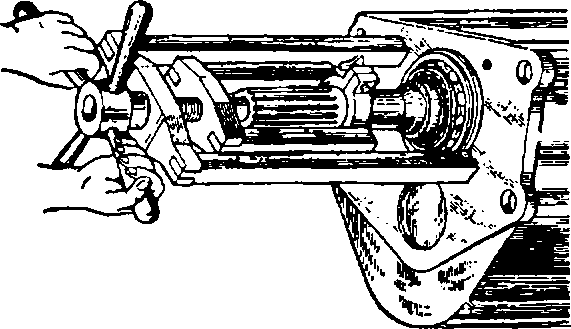

Гильзы выпрессовывают с помощью специального съемника, захваты которого зацепляют за нижний торец гильз.

Новую гильзу подбирают по блоку цилиндров так, чтобы ее торец выступал над плоскостью разъема головки и блока. Для этого гильзу устанавливают в блок цилиндров без уплотнитель- ных колец, накрывают поверочной плитой и щупом замеряют зазор между плитой и блоком цилиндров. Установленные в блок гильзы без уплотнительных колец должны свободно проворачиваться. Перед окончательной постановкой гильз проверяют состояние посадочных отверстий под них в блоке цилиндров. Если эти отверстия повреждены, то их восстанавливают нанесением слоя эпоксидной смолы, смешанной с чугунными опилками, который после застывания зачищают заподлицо. Края верхней части блока, которые первыми соприкасаются с резиновыми уп- лотнительными кольцами при запрессовке гильзы, зачищают шлифовальной шкуркой для предотвращения повреждения уплотнительных колец при запрессовке. Гильзы с установленными на них резиновыми уплотнительными кольцами запрессовывают с помощью пресса. Уплотнительное кольцо при надевании нельзя сильно растягивать, чтобы избежать скручивания в канавке гильзы цилиндров.

Замена поршней производится при образовании на поверхности юбки глубоких задиров, прогорании днища и поверхности поршня, при износе верхней канавки под поршневое кольцо.

Поршни меняют без снятия двигателя с автомобиля. Предварительно сливают масло из поддона картера, снимают головку блока и поддон картера, расшплинтовывают и отворачивают гайки шатунных болтов, снимают крышку нижней головки шатуна, поврежденный поршень в сборе с шатуном и поршневыми кольцами вынимают вверх. Извлекают из отверстий в бобышках стопорные кольца, выпрессовывают поршневой палец. При необходимости тем же прессом выпрессовывают бронзовую втулку верхней головки шатуна.

Поршни подбирают по цилиндру. Его размерная группа должна соответствовать размерной группе гильзы цилиндра. Зазор между поршнем и гильзой проверяют лентой-щупом (рис. 2.19).

Для этого поршень вставляют в цилиндр головкой вниз так, чтобы край юбки совпадал с дном гильзы, а лента-щуп, вставленная между гильзой и поршнем, находилась в плоскости,

Рис.

2.19.

Измерение зазора между цилиндром и

поршнем: 1 — динамометр;

2

— лента-щуп

перпендикулярной оси пальца. Динамометром протягивают лен- ту-щуп, фиксируя усилие протягивания, которое должно быть в пределах 35...45 Н. Размеры ленты-щупа и усилие протягивания для разных моделей двигателей приведены в инструкции по эксплуатации и ремонту. Толщина ленты составляет 0,05—0,08 мм, ширина — 10...15 мм, длина — 200 мм. Если усилие протягивания отличается от рекомендуемого, то берут другой поршень той же размерной группы или, в виде исключения, соседней размерной группы и снова подбирают его по цилиндру.

В пределах номинального и каждого ремонтного размера гильз и поршней для различных двигателей может быть до шести размерных групп. Диаметры цилиндров в пределах каждой из них отличаются на 0,01 мм. Индекс размерной группы (А, АА, Б, ББ, В, ВВ для гильз и поршней номинального размера и Г, ГГ, Д. ДД, Е, ЕЕ для 1-го ремонтного размера и т. д.) обозначен на верхнем торце гильзы и на днище поршня. Для легковых автомобилей диаметры цилиндров разбиваются на 3—5 классов: А, В, С, D, Е или 1, 2, 3,4,5 с шагом 0,15; 0,25; 0,35 или 0,4 мм.

Аналогичные размерные группы в пределах каждого ремонтного размера имеют все другие двигатели автомобилей. 5 Зак. 3451

При сборке комплекта «поршень — шатун» диаметр отверстия в бобышках поршня, диаметр поршневого пальца и диаметр отверстия в бронзовой втулке верхней головки шатуна тоже должны иметь одну размерную группу, которая маркируется одной краской на одной из бобышек поршня, на торцах пальца и верхней головки шатуна.

При замене ЦПГ поршень, палец, поршневые кольца и гильза, поступающие в виде запасных частей комплектами, подбираются заранее. Поэтому при сборке проверяют маркировку деталей и лентой-щупом проверяют зазор между поршнем и гильзой. Правильно подобранный поршень должен под собственным весом медленно опускаться в гильзе, а поршневой палец — плавно входить в отверстие втулки верхней головки шатуна под нажимом большого пальца руки. Шатун проверяют на параллельность осей головок и при деформации, превышающей допустимую, его правят. При сборке поршень помещают в ванну с моторным маслом, нагревают до температуры 60 °С и с помощью оправки поршневой палец запрессовывают в отверстия бобышек поршня и верхней головки шатуна. После этого в канавки бобышек вставляют стопорные кольца. Если посадка пальца в головку шатуна более плотная, чем в поршне, то перед сборкой шатун нагревают.

Аналогичным образом заменяют втулки верхней головки шатуна и поршневого пальца. Негодные втулки выпрессовыва- ют, а на их место запрессовывают новые, обеспечивая при этом необходимый натяг. Затем втулки растачивают на горизонтально-расточном станке или обрабатывают с помощью развертки. Внутренняя поверхность втулки должна быть чистой, без рисок, с параметром шероховатости не более Ra - 0,63 мкм, а овальность и конусообразность отверстия — не более 0,004 мм.

Перед установкой поршня в сборе с шатуном в блок цилиндров проводят установку комплекта поршневых колец в канавки поршня. Зазор между компрессионным кольцом и канавкой поршня определяют щупом 1 (рис. 2.20), обкатывая кольцо 2 по канавке поршня. Кольца также проверяют на просвет, для чего их вставляют в верхнюю неизношенную часть гильзы цилиндра и визуально оценивают плотность прилегания.

Зазор в замке определяют щупом и, если он меньше допустимого, концы колец стачивают. После этого кольцо повторно проверяют на просвет и только потом с помощью специального

Рис.

2.20.

Измерение зазора между кольцом и

канавкой поршня: 1 — щуп;

2

— компрессионное кольцо

приспособления, разжимающего кольцо за торцы в замке, устанавливают в канавки поршней фаской вверх. Кольца должны свободно вращаться в канавках поршня. Комплекты колец номинального размера используют, если цилиндры не растачивались. В расточенные цилиндры устанавливают кольца ремонтного размера, соответствующие новому диаметру цилиндра. Стыки компрессионных колец равномерно разводят по окружности. Установка поршней в сборе с кольцами в цилиндры двигателя осуществляется с помощью специального приспособления (рис. 2.21).

1

— гильза;

2

— оправка; 3 — поршень в сборе

Замена вкладышей коленчатого вала проводится при стуке подшипников и падении давления в масляной магистрали ниже 0,05 МПа при частоте вращения холостого хода и исправно работающем масляном насосе и редукционном клапане. При этом номинальный зазор между вкладышами и коренной шейкой превышает 0,026...0,12 мм и между вкладышами и шатунной шейкой — 0,026—0,11 мм в зависимости от модели двигателя.

Зазор в подшипниках коленчатого вала определяют с помощью контрольных латунных или медных пластинок из фольги толщиной 0,025; 0,05; 0,075 мм, шириной 6...7 мм и длиной на 5 мм короче ширины вкладыша. Пластинку, смазанную маслом, укладывают между шейкой вала и вкладышем, затягивают болты крышки подшипника динамометрическим ключом с определенным для каждого двигателя моментом. Если при установке, например, пластинки толщиной 0,025 мм коленчатый вал вращается слишком легко, значит, зазор превышает 0,025 мм и следует заменить пластинку на следующий размер, пока вал не будет вращаться с ощутимым усилием, что соответствует фактическому зазору между шейкой и вкладышем. При проверке одного подшипника болты остальных должны быть ослаблены. Аналогично проверяют все подшипники. Вместо латунной или медной пластинки может использоваться специальная калиброванная пластмассовая проволока. Ее небольшой отрезок, равный ширине вкладыша, кладут на шейку в осевом направлении и прижимают крышкой шатуна или коренного подшипника в зависимости от того, где измеряется зазор. Осторожно, чтобы проволока не сдвинулась, закрепляют крышку и зажимают ее, прикладывая сборочный момент затяжки. Проволока сплющивается. Затем снимают крышку и по измененной толщине проволоки оценивают зазор в сопряжении, сопоставляя толщину сплющенной проволоки со шкалой, нанесенной на товарной упаковке проволоки.

Поверхность шеек коленчатого вала не должна иметь зади- ров. При наличии задиров и износа коленчатый вал заменяют или восстанавливают.

Перед сборкой вкладыши требуемого размера промывают, протирают и устанавливают в постели коренных и шатунных подшипников, предварительно смазав поверхность вкладыша и шейки моторным маслом.

Регулировка осевого люфта коленчатого вала у ряда двигателей производится подбором упорных шайб. Зазор между передним упорным торцом коленчатого вала и задней упорной шайбой должен быть в пределах 0,075—0,250 мм.

У двигателей ЯМЗ осевой зазор коленчатого вала регулируют в зависимости от длины задней коренной шейки путем установки полуколец. Осевой зазор в упорном подшипнике должен быть 0,08-0,23 мм.

В процессе эксплуатации вследствие износов осевой зазор увеличивается. При TP его регулируют, устанавливая упорные шайбы или полукольца ремонтных размеров, которые по сравнению с номинальным размером имеют увеличенную толщину — соответственно на 0,1; 0,2; 0,3 мм.

Основными неисправностями головок и блока являются трещины на поверхности сопряжения с блоком цилиндров, трещины на рубашке охлаждения, коробление поверхности сопряжения головки с блоком цилиндров, износ отверстий в направляющих втулках клапанов, износ и раковины на фасках седел клапанов, ослабление посадки седел клапанов в гнездах.

Трещины длиной не более 150 мм, расположенные на поверхности сопряжения головки с блоком цилиндров, заваривают. Перед сваркой в концах трещин головки, изготовленной из алюминиевого сплава, сверлят отверстия диаметром 4 мм и разделывают ее по всей длине на глубину 3 мм под углом 90°. Затем головку нагревают в электропечи до 200 °С и после зачистки шва металлической щеткой заваривают трещину ровным швом, постоянным током обратной полярности, используя специальные электроды.

При газовой сварке используют проволоку марки AJT4 диаметром 6 мм, а в качестве флюса применяют АФ-4А. После заварки удаляют остатки флюса со шва и промывают его 10%-м раствором азотной кислоты, а потом горячей водой. Окончательно шов зачищают шлифовальным кругом заподлицо с основным металлом.

Трещины длиной до 150 мм, расположенные на поверхности Рубашки охлаждения головки цилиндров, заделывают эпоксидной пастой. Предварительно трещину разделывают так же, как для сварки, обезжиривают ацетоном, наносят два слоя эпоксидной композиции, смешанной с алюминиевыми опилками. Затем головку выдерживают в течение 48 ч при 18...20 °С.

Коробление плоскости сопряжения головки с блоком цилиндров устраняют шлифованием или фрезерованием. После обработки головки проверяют на контрольной плите. Щуп толщиной 0,15 мм не должен проходить между плоскостью головки и плитой.

При износе отверстий в направляющих втулках клапанов их заменяют новыми. Отверстия новых втулок разворачивают до номинального или ремонтного размеров. Для выпрессовки и запрессовки направляющих используют оправку и гидравлический пресс.

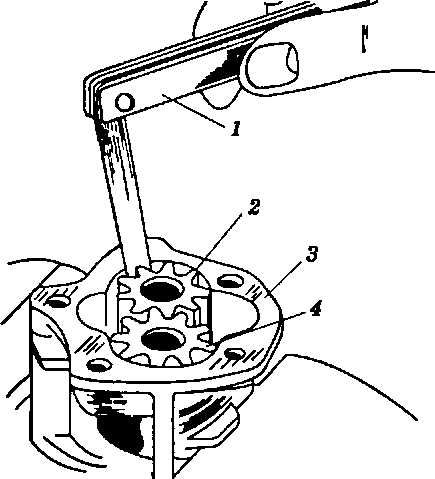

Износ и раковины на фасках седел клапанов устраняют притиркой или шлифованием. Притирку выполняют с помощью специальных устройств, позволяющих рабочему органу выполнять возвратно-поступательные и вращательные движения, электрической или пневматической дрелью, на шпинделе которой установлена присоска. Для притирки клапанов применяют пасту ГОИ или притирочную пасту (15 г микропорошка белого электрокорунда М20 или Ml 2, 15 г карбида бора М40 и моторное масло). Притертые клапан и седло должны по всей длине окружности фаски иметь ровную матовую полоску шириной не менее 1,5 мм.

Качество притирки проверяют избыточным давлением воздуха 0,15...0,20 МПа, создаваемым над клапаном. Оно не должно заметно снижаться в течение 1 мин.

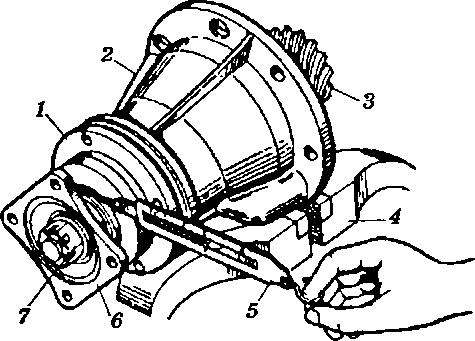

Седла зенкуют, если восстановить фаски седел притиркой не удается. После зенкования рабочие фаски седел клапанов шлифуют абразивными кругами под соответствующий угол, а затем притирают клапаны. Для восстановления седел также могут использоваться специальные приспособления с набором фрез для формирования рабочей и вспомогательных фасок, имеющих различные углы наклона. При наличии на фаске раковин и ослаблении посадки седла в гнезде головки блока его выпрессовывают с помощью съемника. Отверстие растачивают под седло ремонтного размера. Изготовленные из высокопрочного чугуна седла ремонтного размера запрессовывают с помощью специальной оправки в предварительно нагретую головку блока, а затем зен- керованием формируют фаску седла.

Характерными неисправностями клапанов являются износ и раковины на фаске клапана, износ и деформация стержней клапанов, износ торца клапана. При дефектации клапанов проверяют прямолинейность стержня и биение рабочей фаски головки относительно стержня. Если биение больше допустимого, клапан правят. При износе стержня клапана его шлифуют под ремонтный размер на бесцентрово-шлифовальном станке. Изношенный торец стержня клапана шлифуют на заточном станке.

Направляющие втулки клапанов изнашиваются по внутренней поверхности. При превышении зазора между стержнем клапана и направляющей втулкой 0,15...0,20 мм проводят ее восстановление. Если для ремонта двигателя предусмотрен выпуск клапанов ремонтных размеров, то втулку разворачивают под новый ремонтный размер. В противном случае втулку заменяют.

Изношенные бронзовые втулки в коромыслах заменяют новыми и растачивают до номинального или ремонтного размера.

На специализированных участках осуществляют ремонт коленчатых и распределительных валов. Изношенные коренные и шатунные шейки коленчатых валов, а также опорные шейки распределительных валов шлифуют под ремонтные размеры. После шлифования шейки полируют абразивной лентой. Изношенные кулачки распределительного вала шлифуют на копировал ьно-шлифовальном станке.

Техническое обслуживание и текущий Ш ремонт системы охлаждения

В двигателе внутреннего сгорания до 25...30 % энергии топлива поглощается системой охлаждения, моторным маслом, стенками цилиндров. При исправной системе охлаждения обеспечивается нормальный тепловой режим (85...Э5 °С).

f

Герметичность системы охлаждения оценивают визуально по наличию подтеканий из соединений, шлангов, прокладки или сальника жидкостного насоса и т.д. Также ее можно оценить методом опрессовки, создавая в верхней части радиатора давление 0,06...0,1 МПа, поддерживаемое пневматическим редуктором 1 (рис. 2.22).

Рис.

2.22.

Схема проверки системы охлаждения

опрессовкой: 1 — пневморедуктор;

2

— манометр; 3 — герметизирующий насадок;

4

— радиатор

Если подтеканий нет, то показания прибора стабильны. При негерметичности прокладки головки блока или наличии трещин в двигателе, куда будет уходить жидкость, наблюдается колебание стрелки манометра и снижение давления.

При изменении теплового режима проверяют натяжение ремня привода жидкостного насоса, его производительность, охлаждающую способность радиатора, исправность термостата и других деталей.

Натяжение ремня влияет на производительность насоса и определяется по величине прогиба при нажатии на середину ведущей ветви ремня с требуемым усилием. Для легковых автомобилей нормальным считается прогиб 8...12 мм при усилии 20...30 Н, для грузовых —10...20 мм при усилии 30...40 Н. Прогиб ремня определяется с помощью динамометрического устройства (рис. 2.23). Его с помощью захвата /устанавливают на середину ветви ремня и нажимают на рукоятку 1 до достижения требуемого усилия, фиксируемого по шкале 2. Прогибающийся ремень воздействует на подвижные лепестки 5, закрепленные на одной оси 6, заставляя их складываться. Устройство снимают и по шкале лепестков 5 (выбирается в зависимости от межцентрового расстояния ременной передачи: 150—250 мм, 250—350 мм и т.д.) считывают величину прогиба в миллиметрах.

Рис.

2.23.

Схема динамометрического устройства

для измерения натяжения ремня: I —

динамометрическая рукоятка;

2

— шкала динамометра; 3 — пружина; 4

— шток; 5 — складывающиеся лепестки;

6

— ось лепестков;

7

— захват;

8

— ремень

Охлаждающую способность радиатора проверяют по разности температур верхнего и нижнего бачков радиатора. Для исправного радиатора она должна быть не менее 8... 12 °С.

Техническое состояние термостата проверяют в случае замедленного прогрева двигателя или его быстрого перегрева. При проверке его опускают в ванночку с нагреваемой водой (рис. 2.24) и фиксируют температупу. Клапан исправного термостата должен начинать открываться при температуре 75—80 °С. За температуру открытия принимается та, при которой ход клапана составляет

Рис.

2.24.

Схема установки для проверки термостата:

1

— кронштейн;

2

— термометр;

3

— индикатор перемещений;

4

— термостат; 5 — ванна с водой;

6

— электронагреватель

0,1 мм. Полное открытие (ход клапана 6...8 мм) должно осуществляться при температуре 90...95 °С. Допускается потеря хода клапана не более 20 %. Если термостат не соответствует указанным требованиям, его заменяют на новый.

Пробка радиатора (расширительного бачка) должна герметично закрывать систему охлаждения. Паровой клапан, предназначенный для предохранения радиатора от повышенного давления паров охлаждающей жидкости, должен открываться при избыточном давлении 45...70 кПа. Воздушный клапан пробки, предохраняющий радиатор от снижения давления при остывании и конденсации жидкости, должен впускать воздух в систему охлаждения при разрежении 5... 10 кПа.

В настоящее время систему охлаждения заполняют специальными незамерзающими жидкостями (антифризами), представляющими собой смесь этиленгликоля с водой (плотность раствора 1067... 1085 кг/м3) с добавлением антипенных и антикоррозионных присадок/Также возможно использование и воды, но при этом на внутренних поверхностях элементов системы охлаждения образуются отложения солей кальция, магния и других металлов, содержащихся в воде.

Накипь обладает низкой теплопроводностью и затрудняет теплообмен между водой и элементами системы охлаждения, уменьшает сечение трубок радиатора, затрудняет циркуляцию воды. Например, накипь толщиной более 1 мм способствует увеличению расхода топлива до 20...25 %, масла — до 25...30 %, снижению мощности двигателя до 10...20 %. Для уменьшения накипи в систему охлаждения заливают «умягченную» воду с малым содержанием солей. Ее получают электромагнитной обработкой воды, когда она многократно прокачивается через силовое магнитное поле в направлении, перпендикулярном силовым линиям. При этом вода приобретает новые свойства: содержащиеся в ней соли не образуют накипи и выпадают в виде шлама. Кроме того, она способствует растворению ранее образовавшейся накипи, превращая ее в легко смываемый порошок. Смягчать воду можно также кипячением, добавлением соды, извести, нашатырного спирта или очисткой воды от солей путем пропускания ее через минеральные, глауконитные или натрий-катионовые фильтры.

^Если накипь все же есть, то ее удаляют специальными веществами. Они подразделяются на щелочные и кислотные. Основой щелочных составов является каустическая или кальцинированная сода (1 кг соды и 0,15 кг керосина на 10 л воды). Их заливают в систему на 5... 10 ч, затем запускают двигатель на 15...20 мин и раствор сливают. После этого целесообразно провести промывку системы охлаждения водой, так как щелочные растворы вызывают коррозию цветных металлов: алюминиевых сплавов головки цилиндров, латунных элементов радиатора и мест их спайки.

В качестве кислотных используют 5... 10% -й водный раствор соляной кислоты с добавкой 3...4 г на 1 л утропина для предохранения черных металлов от коррозии. Шлам смывают водой, пропуская ее в направлении, обратном циркуляции охлаждающей жидкости,.'

Герметичность латунных радиаторов восстанавливают пайкой, а их поврежденные трубки заменяют на новые или заглушают. Места установки пропаивают мягким припоем ПОССу 30-2. Небольшие повреждения бачков радиатора тоже восстанавливают наложением заплат. Поврежденный участок зачищают, лудят и припаивают. Допускается заменять не более 20 % трубок и заглушать не более 5 %. Если повреждена большая их часть, то радиатор меняют.

Радиаторы из алюминиевых сплавов тоже восстанавливают пайкой. Для этого используют газовые горелки (температура пайки должна быть 450...550 °С). В качестве расходных материалов используют прутковый припой 34А, проволоку СВАК5 и порошкообразный флюс Ф-34А.

Перед установкой на автомобиль герметичность радиатора оценивают опрессовкой: в течение 3...5 мин к одному из патрубков радиатора (остальные заглушают резиновыми пробками) подают воздух под давлением 0,1 МПа. При этом радиатор помещают в ванну с водой и визуально определяют выход пузырьков воздуха в местах повреждений радиатора или плохой пайки.

Радиаторы, имеющие пластмассовые бачки и сердцевины из алюминиевых сплавов, как правило, не ремонтируются. Небольшие трещины на поверхности расширительного бачка, изготавливаемого из пластмассы, заваривают, используя паяльник. При больших повреждениях бачок заменяют.

Жидкостные насосы ремонтируются при подтекании охлаждающей жидкости через сальник крыльчатки в результате износа текстолитовой шайбы, износа подшипников, повреждения манжеты или разрушения крыльчатки. Поврежденные элементы заменяют.

На ряде моделей автомобилей устанавливаются неразборные насосы. Поэтому при возникновении утечек их заменяют полностью.

Техническое обслуживание и текущий ремонт системы смазки

![]()

Система смазки предназначена для подвода масла к трущимся поверхностям деталей двигателя, что уменьшает износ и трение между ними, способствует охлаждению нагретых поверхностей и удаляет продукты износа из зон трения. Система состоит из масляного картера, масляного насоса, фильтров, масляного радиатора, масляных каналов, клапанов, датчиков давления (для двигателей с воздушным охлаждением и датчиков температуры масла), указателя уровня. Основными неисправностями системы смазки являются негерметичность системы, низкое или повышенное давление масла и его загрязненность (табл. 2.3).

Таблица

2.3

Признак

Неисправность

Способ

устранения

Давление

масла пре

Неисправен

датчик или

Заменить

датчик или ука

вышает

допустимые

указатель

давления

затель

давления

значения

Загрязнены

каналы

Промыть

систему смазки

смазки

Используется

вязкое

Заменить

масло в соответ

масло

ствии

с рекомендациями

Загрязнение

масляного

Заменить

или очистить

фильтра

фильтрующий

элемент

Низкое

давление

Низкий

уровень масла

Долить

масло

масла

Разрегулирован

или из

Отрегулировать

или заме

ношен

редукционный

нить

редукционный

клапан

клапан

Неисправен

масляный

Заменить

шестерни или

насос

масляный

насос в сборе

Износ

коренных и ша

Произвести

ремонт

тунных

шеек

кривошипно-шатунного

механизма

Засорена

сетка маслоза-

Очистить

сетку маслоза-

борника

борника

Загрязнение

масла

Засорены

фильтрующие

Заменить

или очистить

элементы

фильтрующие

элементы

Снижение

уровня

Негерметичность

Заменить

сальники ко-

масла

системы

смазки

ленвала

и уплотнение

поддона,

клапанных кры

шек

и т.д.

Угар

масла

Заменить

маслосъемные

колпачки

и(или) провести

ремонт

цилиндропоршне-

вой

группы

Основные

признаки неисправности системы смазки

масла автомобиль должен находиться на ровной горизонтальной площадке. После остановки двигателя должно пройти 3...5 мин, чтобы масло стекло в поддон картера. Затем вынимают и протирают щуп, замеряют уровень масла, который должен находиться между метками «min» и «max». При необходимости масло доливают через маслозаливную горловину.

Если давление масла занижено или завышено, его проверяют с помощью механического манометра, устанавливаемого на место масляного датчика, так как автомобильные указатели давления могут иметь значительную погрешность. Техническое состояние насоса можно определить только на стенде после снятия (рис. 2.25).

Рис.

2.25.

Схема установки для испытания насосов:

1 — всасывающая магистраль;

2

— испытуемый насос; 3 — манометр; 4

— двухходовой кран; 5 — расходомер;

6

— электромеханический привод насоса;

7 — расходный бак с маслом

При включенном приводе и закрытом кране 4 определяют давление начала открытия редукционного клапана, которое должно быть в пределах 0,35...0,45 МПа. Наиболее чувствительным параметром, комплексно оценивающим состояние насоса, является его производительность. Она характеризует степень износа шестерен и корпуса насоса. Включив привод 6 и открыв кран 4 с помощью расходомера 5 определяют производительность (в л/мин).

Нормативное значение составляет 10...30 л/мин (большие значения соответствуют двигателям грузовых автомобилей).

Степень загрязненности фильтра можно оценить по его температуре. Если фильтр холодный, то он сильно засорен и масло проходит через редукционный клапан, минуя фильтр.

В процессе работы в системе смазки накапливаются осадки, состоящие из продуктов износа деталей и окисления масла. Они уменьшают проходные сечения, способствуя повышению давления масла, загрязняют само масло, снижая его смазывающие свойства. Поэтому периодически осуществляется замена масла, сопровождаемая промывкой системы и заменой либо очисткой фильтроэлементов. Перед этим рекомендуется оценить степень загрязнения масла одним из существующих методов: капельной пробы, замера кинематической вязкости, ультразвуковым и др.

Метод капельной пробы заключается в заборе из картера двигателя нескольких капель моторного масла, которые наносятся на фильтровальную бумагу. Масляное пятно не будет иметь механических и абразивных включений, если масло не загрязнено.

Кинематическую вязкость масла можно определить с помощью полевого вискозиметра (рис. 2.26). Метод основан на визуальном сопоставлении скорости падения стального шарика в вертикально установленной пробирке, куда залито проверяемое масло,

10 16 22 мм /с

Рис. 2.26. Полевой вискозиметр: 1 — оправка; 2 — эталонные пробирки; 3 — пробирка с испытуемым маслом

со скоростью падения таких шариков в эталонных пробирках с маслами, вязкость которых равна 4, 6, 10, 16 и 22 мм2/с. Все пробирки помещены в металлическую оправку.

Перед началом испытаний вискозиметр для выравнивания температуры масел во всех пробирках выдерживают в помещении. Вискозиметр поворачивают на 180° и наблюдают за падением шариков, определяя, какому из масел соответствует вязкость испытуемого масла. Опыт необходимо провести 2—3 раза. Вязкость масел не всегда совпадает со значениями 4, 6, 10, 16, 22 мм2/с. Поэтому положение шарика соотносят с двумя ближайшими положениями шариков в эталонных пробирках и приблизительно оценивают вязкость испытуемого масла.

При ультразвуковом методе берут пробу моторного масла (примерно 50 мл) и помещают в призматическую емкость, в верхней части имеющую вибратор и приемник ультразвуковых колебаний. Далее формируют единичный импульс частотой 25 кГц. Ультразвуковая волна проходит через масло и, отражаясь от границы раздела двух сред (масла и дна емкости), возвращается к верхней крышке. Чем грязнее масло, тем больше ослабевает эхо-импульс, фиксируемый приемником. Можно фиксировать каждое отражение или отдельные на выбор, например 3-е, 5-е и т.д. Многие современные автомобили имеют индикатор загрязненности моторного масла. В этом случае масло необходимо заменять при загорании соответствующей лампочки на панели приборов.

Замена масла в двигателе проводится при техническом обслуживании примерно через каждые 10... 15 тыс. км пробега автомобиля или один раз в год (в инструкциях по эксплуатации каждой модели автомобиля указаны более точные значения пробегов). Если применяются синтетические или полусинтетические масла, то сроки их замены могут быть увеличены.

Отработавшее масло сливают из системы смазки прогретого двигателя, так как в этом случае оно сливается быстрее, более полно и вместе с ним из системы удаляется большее количество загрязнений. Большинство современных двигателей имеет два фильтра: полнопоточный (грубой очистки) и центробежный (тонкой очистки). У полнопоточных фильтров заменяют фильтрующие элементы, а центробежные разбирают, осматривают

И промывают. Полнопоточный масляный фильтр меняют не только из-за его загрязненности, но и в связи с тем, что в фильтре остается до 0,3 л загрязненного масла.

В обычных условиях эксплуатации, когда центрифуга работает исправно, в колпаке ротора скапливается 150...200 г отложений, а в тяжелых условиях — до 600 г (4 мм толщины слоя отложений соответствуют примерно 100 г). Отсутствие отложений указывает, что ротор не вращался и грязь вымыта циркулирующим маслом. Это может быть либо из-за сильной затяжки барашковой гайки кожуха, либо в результате самопроизвольного отворачивания гайки крепления ротора.

У правильно собранного и чистого фильтра после остановки двигателя ротор продолжает вращаться 2...3 мин, издавая характерное гудение.

Перед заливкой свежего масла систему смазки необходимо промыть. Если в двигателе использовалось синтетическое масло, имеющее в своем составе моющие средства, то промывка не производится, если минеральное, то промывка осуществляется через 2...3 замены, если полусинтетическое — через 5...6 замен. Промывку осуществляют следующим образом. Сливают отработавшее масло, затем в двигатель, не снимая масляный фильтр, заливают специальную промывочную жидкость или промывочное масло (ВНИИНП-ФД, МПС-1, МПТ-2М, «Олиофиат Л-20» и др.). При отсутствии такого масла можно использовать смесь, состоящую из 50 % моторного масла и 50 % дизельного топлива, или маловязкое масло типа веретенного (МГ-22А). Промывочное масло заливают до отметки «MIN» на щупе. Запускают двигатель, оставляют его работать примерно 10 мин, потом глушат и сливают промывочное масло. По окончании промывки снимают масляный фильтр.

После замены фильтра в двигатель заливают свежее масло до середины между отметками «MIN» и «МАХ». Двигатель запускают и оставляют его работать на минимальных оборотах примерно 1 мин. После выключения двигателя через 3...5 мин (чтобы все масло стекло в масляный картер) проверяют уровень масла и при необходимости пополняют его.

После длительной эксплуатации или при недостаточной производительности масляный насос снимают и разбирают, все его Детали промывают в керосине и продувают сжатым воздухом. 6 Зак. 3451

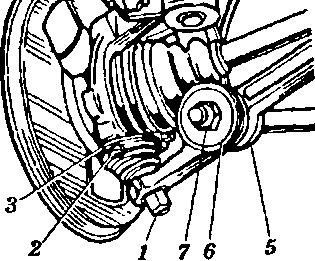

При наличии трещин в корпусе или крышке насоса эти детали заменяют. Осматривают ведущую и ведомую шестерни насоса. Измеряют диаметр шестерен и определяют зазор между осью и ведомой шестерней, который должен находиться в пределах 0,017...0,057 мм, а также зазор между валиком насоса и отверстием в корпусе, который должен находиться в пределах 0,016...0,055 мм. При наличии значительного износа шестерни заменяют на новые. Обе шестерни, установленные в корпусе насоса, должны легко вращаться рукой при прикладывании усилия к ведущему валику. Щупом проверяют зазор между корпусом насоса и зубьями шестерен (рис. 2.27).

Рис.

2.27.

Измерение зазора между корпусом насоса

и зубьями шестерен: 1

— щуп;

2

— ведущая шестерня;

3

— корпус насоса;

4

— ведомая шестерня

Проверяют также зазор между зубьями шестерен, который не должен превышать 0,20 мм. С помощью линейки и щупа измеряют зазор между торцами шестерен и плоскостью корпуса насоса. Предельно допустимый зазор составляет (в зависимости от марки насоса) 0,15...0,20 мм, номинальный — 0,05...0,16 мм.

Крышка насоса может иметь неплоскостность до 0,05 мм. Если она больше, то крышку фрезеруют или шлифуют; при этом толщина припуска на обработку не должна превышать 0,2 мм.

При ремонте насосов с приводом от распределительного вала дополнительно зубомером измеряют износ зубьев ведомой шестерни привода насоса. При уменьшении толщины более чем на 0,15 мм шестерню заменяют. Определяется также зазор между опорной шайбой и торцом корпуса привода, который не должен превышать 0,25 мм.

Редукционный клапан при ремонте масляного насоса разбирают, его гнездо промывают растворителем. На клапане и гнезде не должно быть продольных рисок. Небольшие царапины и сколы плунжерных клапанов можно зашлифовать наждачной бумагой. Проверяют упругость пружины клапана. При нажатии на пружину с усилием 40 Н ее длина должна уменьшиться не более чем на 11...13 мм.

После ремонта систему смазки заполняют свежим маслом соответствующей марки.

Техническое обслуживание и текущий ремонт системы питания бензиновых двигателей

Система питания карбюраторного двигателя служит для приготовления из бензина и воздуха горючей смеси, подачи ее в цилиндры двигателя и удаления из них отработавших газов. В нее входят устройства и приборы для хранения бензина и контроля его количества, фильтрации и подачи топлива и воздуха, приготовления горючей смеси, отвода газов из цилиндров и глушения их на выпуске. Неисправности системы питания, в основном карбюратора, приводят к увеличению расхода топлива на 10...15 %, повышению концентрации вредных компонентов в отработавших газах в 2...6 раз, снижению мощностных показателей двигателя до 5... 10 %.

К основным неисправностям относятся нарушение герметичности топливных приборов и трубопроводов, загрязнение воздушных и топливных фильтров, повреждение диафрагмы и негерметичность клапанов бензонасоса, негерметичность запорного клапана поплавковой камеры и клапана экономайзера, 6*

неправильный уровень топлива в карбюраторе, износ ускорительного насоса, изменение пропускной способности жиклеров, неправильная регулировка холостого хода и др. (табл. 2.4).

Таблица 2.4

Основные признаки неисправности системы питания бензинового двигателя

Признак

Неисправность

Увеличение расхода топлива

Увеличение токсичности отработавших газов

Изменение пропускной способности жиклеров

Негерметичность клапана экономайзера

Загрязнение воздушного фильтра

Неправильная регулировка уровня топлива в поплавковой камере карбюратора

Негерметичность запорного клапана

Не открывается полностью воздушная заслонка

Неправильная регулировка системы холостого хода

Изменение пропускной способности жиклеров (засорение каналов)

Проверить и при необходимости продуть или заменить жиклеры

Проверить герметичность и при необходимости притереть клапан

Очистить или заменить воздушный фильтр

Проверить и отрегулировать уровень топлива

Проверить герметичность и при необходимости притереть или заменить игольчатый клапан

Отрегулировать привод воздушной заслонки

Отрегулировать систему холостого хода по содержанию токсичных компонентов

Промыть и продуть сжатым воздухом жиклеры и каналы. При необходимости проверить пропускную способность жиклеров и, если нужно, жиклеры заменить

Окончание

табл. 2.4

Признак

Неисправность

Способ

устранения

Двигатель

не рабо

Неправильная

регу

Отрегулировать

частоту враще

тает

на холостом

лировка

системы хо

ния

холостого хода и минималь

ходу

лостого

хода

ное

содержание токсичных ком

понентов

Нарушение

уровня

Отрегулировать

уровень топлива

топлива

в карбюра

и

проверить герметичность за

торе

порного

клапана

Засорение

жиклеров

Промыть

и продуть жиклеры

холостого

хода

сжатым

воздухом

Нестабильная

Подсос

воздуха во

Проверить

состояние проклад

частота

вращения

впускном

трубопро

ки

карбюратора, его крепление

холостого

хода

воде

и

герметичность впускного

тракта

Двигатель

плохо

Недостаточная

пода

Проверить

бензонасос на разви

увеличивает

частоту

ча

топлива в поплав

ваемое

давление и производи

вращения

ковую

камеру

тельность

и(или) отрегулиро

вать

уровень топлива в карбю

раторе

Неисправен

клапан

Клапан

экономайзера промыть

экономайзера

и

продуть сжатым воздухом

Неисправен

ускори

Проверить

работоспособность

тельный

насос

и

производительность ускори

тельного

насоса

Отсутствует

Неисправен

Проверить

работу бензонасоса

подача

топлива

бензонасос

на

стенде

Засорен

отстойник

Промыть

и очистить отстойник

топлива

топлива

Засорен

топливоза-

Снять

и очистить топливозабор-

борник

в баке

ник

Образование

паро

Охладить

бензонасос, прока

воздушной

пробки в

чать

бензин рычагом ручной

системе

питания

подкачки

Наличие

воды в топ

Прогреть

трубопроводы и про

ливопроводах

и ее

качать

бензин рычагом ручной

замерзание

(в холод

подкачки

ное

время года)

Выявление неисправностей производится ходовыми и стендовыми испытаниями автомобиля (общее диагностирование) и путем оценки технического состояния элементов системы питания на стендах в топливном участке (поэлементное диагностирование).

При ходовых испытаниях расход топлива измеряется с помощью расходомера объемного типа на мерном участке дороги, определяемом приказом по автотранспортному предприятию.

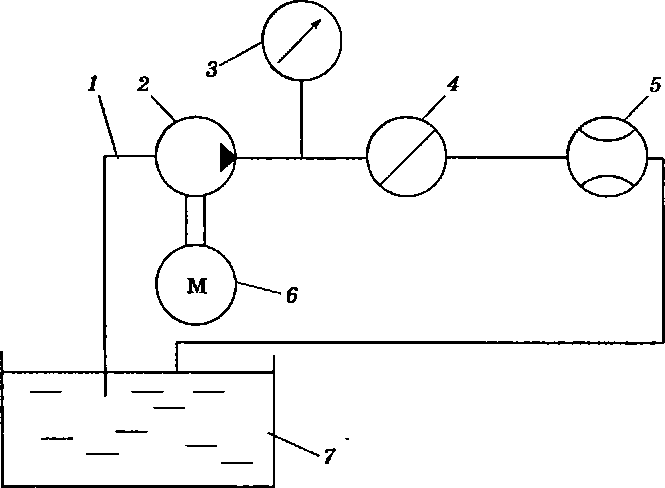

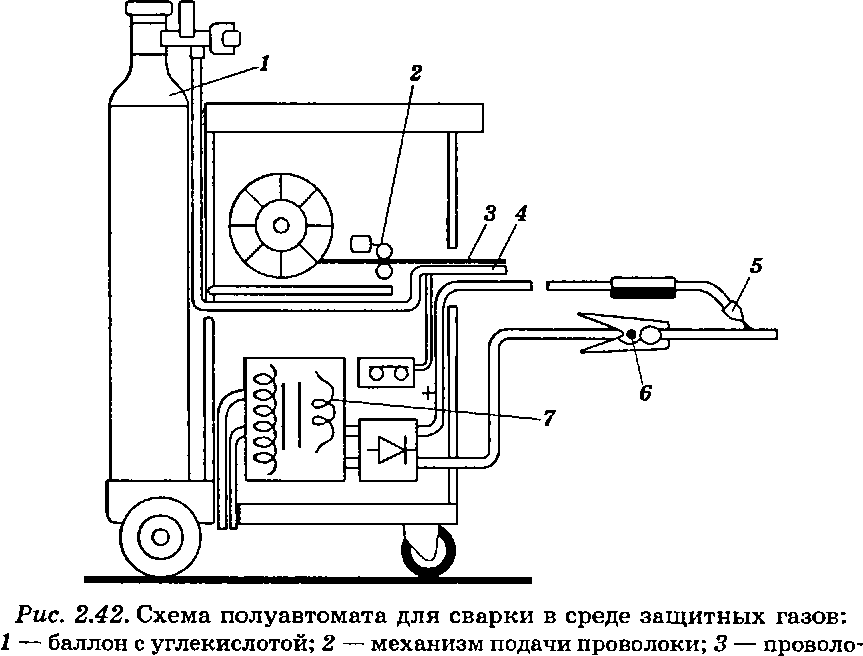

Большой точностью и удобством обладает диагностирование на стендах тяговых качеств (см. § 2.2). На них определяется не только расход, но и мощность двигателя. При отклонениях топливной экономичности, токсичности или мощности целесообразно проводить поэлементное диагностирование бензонасоса и карбюратора на комбинированных стендах типа MBKV-II «Карбютест-стан- дарт». Они имеют две гидравлические системы: одна заполняется дизельным топливом и предназначена для проверки бензонасоса и карбюратора (рис. 2.28), другая — водой и предназначена для проверки клапана экономайзера и пропускной способности жиклеров (рис. 2.29).

Стенд позволяет проверить герметичность запорного клапана карбюратора, уровень топлива в его поплавковой камере, производительность ускорительного насоса; производительность, давление и разрежение топливного насоса и герметичность его клапанов; пропускную способность жиклеров и герметичность клапана экономайзера. Все контрольные операции выполняются при включении электродвигателя стенда.

При диагностировании бензонасоса его устанавливают в специальное гнездо и задают необходимый ход рычага привода.

При диагностировании по разрежению и падению величины разрежения перекрывают кран 1 и по вакуумметру 2 (рис. 2.28) фиксируют создаваемое насосом максимальное разрежение, которое должно быть в пределах 0,015...0,025 МПа. Меньшие разрежения свидетельствуют о плохом состоянии диафрагмы и негерметичности выпускного клапана. Далее выключают стенд и фиксируют снижение разрежения за 30 с. Если оно превысит 0,01—0,02 МПа, то негерметичен впускной клапан.

При диагностировании бензонасоса по развиваемому максимальному давлению открывают кран 1 и закрывают кран 3,

Рис.

2.28.

Схема системы стенда для проверки

бензонасосов и карбюраторов:

1

— кран проверки разрежения;

2

— вакуумметр; 3 — кран проверки давления;

4

— манометр; 5 — двухходовой кран;

6

— шкала — указатель уровня;

7,9

— краны для удаления воздуха;

8

— указатель уровня;

10 — эталонный

жиклер; 11 — патрубок для подключения

поплавковой камеры; 12

— испытуемый насос;

13

— уравнительный бак;

14

— расходный бак;

15

— прозрачная трубка;

16

— привод насоса

включают привод стенда и по манометру 4 фиксируют максимальное давление (должно быть в пределах 0,16...0,25 МПа), а после выключения стенда — падение давления за 30 с. По максимальному давлению судят о состоянии диафрагмы, ее пружины и герметичности впускного клапана, по падению давления (не более 0,01...0,05 МПа) — о герметичности выпускного клапана.

Комплексно техническое состояние испытуемого насоса определяется его производительностью. Она косвенно характеризуется давлением по манометру 4, когда топливо при работающем стенде и открытых кранах 1, 3 проходит через двухходовой кран 5 через эталонный жиклер 10. Давление должно быть не менее 0,05 МПа. Можно также оценить производительность насоса за 10 полных качков ручным приводом бензонасоса (или 10 полных оборотов привода стенда). Количество поступившего в мензурку топлива должно быть не менее 40...50 см3.

Уровень топлива в поплавковой камере карбюратора определяют по мениску в смотровом окне или в контрольной пробке либо подсоединяют трубку и используют метод сообщающихся сосудов. Уровень топлива отсчитывается от разъема верхней крышки карбюратора до поверхности топлива и составляет 17...24 мм. Его можно оценить на двигателе или на стенде. При проверке на стенде карбюратор подключают к патрубку 11 (см. рис. 2.28) и включают привод стенда. Двухходовой кран 5 ставят в положение «контроль уровня». После заполнения карбюратора (уровень дизельного топлива в трубке 15 будет стабилен) стенд отключают и оценивают уровень топлива в поплавковой камере. Используя краны 7 и 9 добиваются того, чтобы уровень топлива был в верхней части трубки 15. Затем включают секундомер и засекают время снижения уровня за 30 с. Допускается его уменьшение на 8... 10 делений по шкале 6. Большое снижение свидетельствует о негерметичности запорного клапана. При проверке производительности ускорительного насоса тоже устанавливают уровень топлива в трубке 15 в верхнее положение (чтобы он был виден) и полностью открывают и закрывают дроссельную заслонку 10 раз при темпе 20 качков в минуту. По шкале 6 определяют израсходованное количество топлива. Для различных карбюраторов эта величина составляет 6... 12 см3 за 10 полных включений насоса- ускорителя.

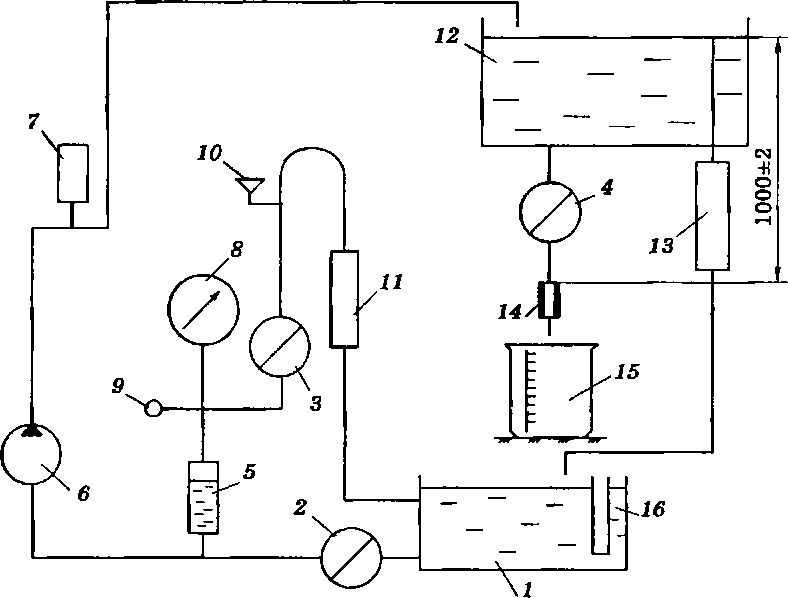

Пропускная способность жиклера на стенде определяется абсолютным способом по количеству воды, протекающей через дозирующее отверстие жиклера за минуту под напором водяного столба 1000 ± 2 мм при температуре воды 20 ± 1 °С (рис. 2.29). Жиклер устанавливается в патрубок 14. В баке 12 заданный уровень поддерживается насосом 6. Когда высота столба жидкости превысит 1 м, лишняя вода сливается через трубку 13 (при испытаниях вода через нее должна постоянно проливаться). Далее открывают кран 4, включают секундомер и через минуту закрывают кран.

Абсолютная пропускная способность определяется в кубических сантиметрах по объему воды в мерном цилиндре 15.

При определении технического состояния снятых с карбюратор» запорного клапана поплавковой камеры и клапана экономайзера их вворачивают в патрубок 10. Затем включают привод насоса 6 и медленно закрывают кран 2. На линии, где установлены

Рис.

2.29.

Схема системы стенда для проверки

жиклеров и клапанов

карбюратора:

1

— основной бак;

2,3,4

— краны; 5 — водяной бак;

6

— мембранный насос; 7

— уравнительный бак;

8

— вакуумметр;

9

— вакуумный патрубок;

10 — патрубок

для крепления клапанов;

11

— водяной вакуумметр;

12

— бак для проливки жиклеров;

13

— прозрачная трубка;

14

— патрубок для испытуемого жиклера;

15 — мерный цилиндр;

16

— указатель уровня воды

водяной вакуумметр и патрубок 10 создается разрежение, так Как насос выкачивает воду из бака 5. Кран 3 закрывают, когда вода из бака 1 поднимется до определенного уровня в водяном вакуумметре. Если клапан негерметичен, то воздух поступит в линию разрежения и уровень в трубке вакуумметра 11 начнет падать. По скорости его падения и оценивают герметичность клапана.

Комплексную оценку состояния снятого с двигателя карбюратора можно осуществить на безмоторно-вакуумной установке типа НИИАТ-489А. Карбюратор проверяется путем продувки сжатым воздухом, измерения расхода топлива при определенном расходе воздуха и при различных положениях дроссельной заслонки, а также по величине разрежения за карбюратором:

Для создания разрежения используют вакуумный насос, а для контроля расхода топлива и воздуха — расходомеры ротаметри- ческого типа. Установка имеет довольно сложное устройство, дорогостоящая, поэтому не получила большого распространения на автотранспортных предприятиях.

При ежедневном обслуживании системы питания убеждаются в ее герметичности и устойчивости работы прогретого двигателя на частоте вращения холостого хода. При ТО-1 дополнительно проверяются крепление приборов системы питания и их соединений, а также токсичность отработавших газов и проводится регулировка системы холостого хода по этому параметру. При ТО-2 дополнительно проверяются действие и полнота открывания воздушной и дроссельной заслонок, работа бензонасоса без снятия с двигателя, уровень топлива в поплавковой камере карбюратора.

При проведении ремонтов агрегаты системы питания первоначально подвергаются очистке и мойке керосином. Топливные баки очищают снаружи, а внутреннюю полость промывают моющим раствором и горячей водой для удаления паров бензина. Незначительные трещины бензобака запаивают оловянисто-свинцовым или серебряным припоем. На большие трещины накладывают заплаты, их края припаивают либо приваривают газовой сваркой.

При ремонте бензонасосов их очищают, разбирают, все детали промывают в керосине и дефектуют. Неисправные элементы заменяют. Если имеются износы отверстий под ось рычага, то их развертывают под больший диаметр и затем запрессовывают втулки. Поврежденные резьбы в отверстиях восстанавливают нарезкой резьбы большего диаметра. Коробление поверхностей разъема крышки и корпуса устраняют их притиранием на плите наждачной шкуркой или шлифовальной пастой.

При ремонте карбюраторов также осуществляется их наружная очистка и мойка, проводится разборка с последующей мойкой деталей и дефектовкой. Если запорный клапан сильно изношен, его полностью (вместе с седлом) заменяют, при небольших изно- сах иглу притирают к седлу. При негерметичности поплавка из него удаляют бензин, а место повреждения запаивают с минимальным количеством припоя, чтобы не увеличивать массу поплавка. Жиклеры отмачивают в растворителе и продувают сжатым воздухом. При короблении поверхностей разъемов карбюратора их шлифуют на поверочной плите, как и корпусные части бензонасосов. Если изношены отверстия под оси заслонок, их рассверливают под больший диаметр с последующей запрессовкой бронзовых втулок и их развертыванием под требуемый размер. После сборки заслонки должны легко поворачиваться на своих осях.

Отремонтированные приборы системы питания перед установкой на двигатель целесообразно проверить на испытательном стенде.

Техническое обслуживание и текущий ремонт системы питания дизельных двигателей

Система питания дизельного двигателя служит для раздельной подачи в требуемые моменты времени и в требуемом количестве воздуха и топлива в цилиндры двигателя, где и происходит смесеобразование, а также для удаления отработавших газов и глушения их на выпуске. Основными элементами данной системы являются топливный бак, фильтры грубой и тонкой очистки топлива, воздушный фильтр, подкачивающий насос, топливный насос высокого давления (ТНВД) с регулятором частоты вращения и муфтой опережения впрыска топлива, форсунки, трубопроводы низкого и высокого давления, выпускной тракт. На них приходится около 5... 10 % неисправностей автомобилей с дизельными двигателями.

Характерными неисправностями являются нарушение герметичности, загрязнение фильтрующих элементов, разрегулировка и износ плунжерных пар ТНВД, разрегулировка и негерметичность форсунок (табл. 2.5)

В процессе эксплуатации наиболее интенсивно изнашиваются плунжерные пары ТНВД и форсунки, теряют свою упругость пружины.

Таблица 2.5

Основные признаки неисправностей системы питания дизельного двигателя

Признак

Неисправность

Затруднен пуск двигателя, неустойчивая работа двигателя

Неравномерная и «жесткая» работа двигателя. Отработавшие газы — черного цвета

Двигатель не развивает мощность, повышенный расход топлива

Двигатель чрезмерно увеличивает частоту вращения

Нарушена герметичность системы питания

Засорение топливных фильтров

Неисправности ТНВД

Нарушение работы форсунок

Неправильно отрегулирована частота вращения холостого хода

Неправильный угол опережения впрыска топлива

Разрегулировка цикловой подачи ТНВД

Загрязнение воздушного фильтра

Разрегулировка цикловой подачи

Износ или загрязнение форсунок

Разрегулировка угла опережения впрыска топлива

Нарушение работы регулятора

Проверить герметичность и устранить неплотности

Промыть или заменить фильтрующие элементы

Проверить и отрегулировать ТНВД. При необходимости заменить изношенные детали

Снять форсунки и проверить на работоспособность

Заменить изношенные элементы или форсунки в целом

Проверить и отрегулировать частоту вращения холостого хода

Проверить и отрегулировать угол опережения впрыска топлива

Проверить и отрегулировать цикловую подачу ТНВД

Очистить или заменить фильтрующий элемент

Проверить и отрегулировать цикловую подачу ТНВД

Проверить работу форсунок. Очистить форсунки, отрегулировать давление впрыска. При необходимости заменить изношенные элементы или форсунки в целом

Проверить и отрегулировать угол опережения впрыска топлива

Проверить работу и отрегулировать регулятор частоты вращения

При возникновении признаков неисправностей необходимо провести поэлементное диагностирование системы питания. Ее герметичность проверяется визуально (по наличию подтеканий). Далее запускают двигатель, устанавливают малую частоту вращения коленчатого вала и слегка отворачивают пробку фильтра тонкой очистки. Если в системе есть воздух, то из-под пробки будет вытекать пена. После появления струи топлива пробку заворачивают. Герметичность системы можно проверить методом опрессовки. Для этого подводящий трубопровод отсоединяют от топливного бака и подсоединяют к прибору, подающему в него топливо под давлением 300 кПа, а отводящий трубопровод глушат. В негерметичных местах соединений наблюдают подтекание топлива. Герметичность восстанавливают подтяжкой резьбовых соединений, заменой уплотнений и трубопроводов.

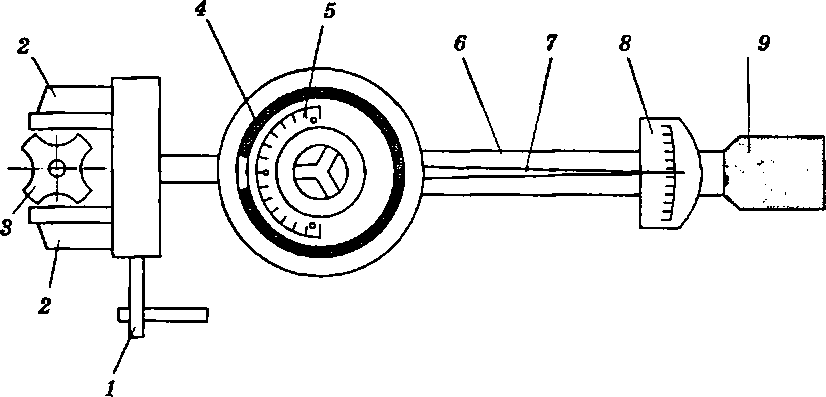

Форсунки диагностируют по показателям герметичности, давления впрыска и качества распыливания топлива на приборах типа КИ-ЗЗЗЗА, КИ-22203М, КИ-562, ESP-100, М-106 и др.

При проверке герметичности форсунки ее устанавливают на прибор (рис. 2.30), заворачивают регулировочный винт и рычагом 6 плунжерного насоса 2 прибора доводят давление до 30 МПа.

Рис.

2.30.

Схема прибора для проверки форсунок:

1 — манометр;

2

— плунжерный насос; 3 — гайка крепления

форсунки; 4

— штуцер; 5 — основание;

6

— рычаг насоса;

7

— кран;

8

— запорный вентиль;

9

— топливный бачок

Величину давления контролируют манометром 1. Наблюдают за снижением давления и замеряют время уменьшения его величины от 28 до 23 МПа. Для новых форсунок время падения должно быть не менее 15...20 с, для подношенных — не менее 5 с.

При регулировке давления начала подъема иглы форсунки отворачивают регулировочный винт пружины, одновременно приводя в действие плунжерный насос 2 прибора, и по манометру 1 фиксируют давление, при котором осуществляется впрыск.

Оно должно быть 11 — 15 МПа для легковых автомобилей, 16—22 МПа — для грузовых, причем большие значения устанавливаются для двигателей с турбонаддувом. После регулировки необходимо затянуть контргайку регулировочного винта и вновь проверить правильность регулировки на приборе. На некоторых форсунках давление впрыска изменяется с помощью регулировочных шайб, устанавливаемых под пружину распылителя.

При проверке качества распыливания делают несколько впрысков топлива через форсунку. Оно должно впрыскиваться в виде тумана, равномерно распределяясь по поперечному сечению конуса струи и по каждому отверстию распылителя. Неравномерное распыливание или подтекание топлива в начале и в конце впрыска не допускается.

Диагностирование топливоподкачивающего насоса осуществляется по его производительности при заданном противодавлении (0,05—0,17 МПа) и развиваемому давлению при закрытом нагнетательном канале.

Диагностирование можно осуществить на стендах типа КИ921М, КИ5205, ♦Стар-12», ESP-707 и других после демонтажа насоса с двигателя. Насос закрепляют с помощью кронштейна 6 (см. рис. 2.34) и подключают к питающей системе стенда (рис. 2.31).

Частота вращения привода стенда шс (мин-1) при испытаниях должна соответствовать значению

где (0тах — максимальная частота вращения коленчатого вала двигателя.

подкачивающего

насоса на стенде типа КИ-5205: 1 — мерный

сосуд;

2

— трехходовой кран; 3 — испытуемый

насос

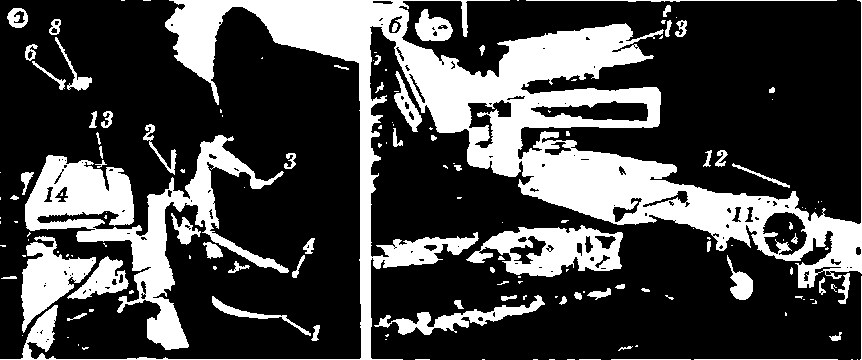

Значение счетчика-автомата стенда 6 (рис. 2.32), считающего количество оборотов привода, а соответственно и число рабочих ходов подкачивающего насоса (так как за один оборот привода осуществляется один рабочий ход насоса), устанавливают равным сос. Включают стенд, устанавливают частоту вращения

ЦИКЛЫ

О

О

Т

ДЛИТ. УГЛЫ ПОДАЧА

ПУСК

СТОП СЕТЬ

![]()

Рис. 2.32. Схема пульта стенда: 1 — тумблер «сеть»; 2 — кнопка остановки счетчика-автомата; 3 — кнопка включения счетчика-автомата; 4 — табло измеряемых параметров; 5 — табло электронного тахометра; 6 — устройство задания числа циклов (счетчик-автомат); 7 — кнопка измерения подачи; 8 — кнопка измерения углов впрыска; 9 — кнопка измерения длительности впрыска

привода юс, затем одновременно кнопкой 3 на пульте стенда включает счетчик-автомат и поворачивают трехходовой кран в положение «замер». При достижении счетчиком-автоматом положения «О» (контролируется по табло 4) перекрывают поступление топлива в мерный цилиндр. Так как один рабочий ход делается за один оборот привода, а подача топлива осуществляется за п оборотов при частоте вращения сос (мин-1), причем п = юс, то эти рабочие ходы были сделаны за одну минуту. Следовательно, в мерном сосуде будет топливо, поступившее от насоса за одну минуту. Нормативное значение производительности то- пливоподкачивающих насосов лежит в пределах 2...4 л/мин. При перекрытом нагнетательном трубопроводе и включенном стенде определяют максимально развиваемое давление. Для разных типов насосов оно лежит в пределах 0,1...0,4 МПа.

Техническое состояние фильтра определяется по снижению производительности насоса при его работе без фильтра и с фильтром. Для этого фильтр подключают к напорному трубопроводу насоса (рис. 2.33) и снова оценивают производительность насоса.

фильтров:

1

— мерный цилиндр;

2

— трехходовой кран;

3

— насос;

4

— испытуемый

фильтр

Уменьшение

производительности определяется по

выражению AQ

= Qh~Q*-100,

Qu

где QB — производительность насоса без фильтра, л/мин; (Эф — производительность насоса с фильтром, л/мин.

Допускается снижение производительности насоса не более 60 %. При больших значениях AQ фильтрующий элемент очищают или заменяют.

При диагностировании ТНВД определяются углы подачи секциями насоса, величина и равномерность подачи отдельными секциями, работоспособность муфты опережения впрыска топлива и работоспособность регулятора ТНВД на начало и полное отключение подачи.