Лекция 3

ВОДНО-ТЕПЛОВАЯ ОБРАБОТКА ЗЕРНА И КАРТОФЕЛЯ

СТРУКТУРНО-МЕХАНИЧЕСКИЕ И ХИМИЧЕСКИЕ ИЗМЕНЕНИЯ В ПРОЦЕССЕ ВОДНО-ТЕПЛОВОЙ ОБРАБОТКИ

Основная задача водно-тепловой обработки — подготовка сырья к осахариванию крахмала амилолитическими ферментами солода или микробных препаратов. Осахаривание наиболее полно и быстро происходит тогда, когда крахмал доступен для их действия (не защищен клеточными стенками), оклейстеризован и растворен, что возможно достичь применением тепловой обработки цельного сырья при повышенном давлении, или, как принято называть этот процесс в спиртовом производстве, — разваривания; сверхтонким механическим измельчением сырья на специальных машинах; механическим измельчением сырья до определенных размеров частиц и последующим развариванием под давлением (комбинированный способ).

Цельное крахмалсодержащее сырье в разварнике обрабатывают насыщенным водяным паром под избыточным давлением до 0,5 МПа (температура 158,1 С). В этих условиях растворяется крахмал, размягчаются и частично растворяются клеточные стенки сырья, и при последующем выдувании сырья в паросепаратор (выдерживатель) происходит разрушение клеточной структуры вследствие перепада давления, измельчающего действия решетки в выдувной коробке разварника, а также других механических препятствий на пути быстрого передвижения разваренной массы из одного аппарата в другой. В процессе разваривания происходит также стерилизация сырья, что важно для процессов осахаривания и брожения.

При измельчении до размера частиц, меньшего, чем крахмальные зерна, разрушаются клеточная структура сырья и сами крахмальные зерна, вследствие чего они растворяются в воде температурой 60—80°С и осахариваются амилолитическими ферментами солода и культур плесневых грибов. Способ сверхтонкого измельчения пока не применяется из-за большого расхода электроэнергии и неизученности стерилизации сырья.

Широкое распространение получил комбинированный способ, согласно которому сырье вначале измельчают до частиц средним размером 1—1,5 мм, а затем разваривают. В этом случае температура и продолжительность разваривания меньше («мягче» режим), чем при тепловой обработке цельного сырья. Выдувание разваренной массы измельченного сырья с перепадом давления способствует дальнейшему его диспергированию. Такой способ тепловой обработки в сочетании с непрерывностью процессов считается наиболее прогрессивным. При относительно небольших затратах электроэнергии на измельчение сырья, тепла — на разваривание и благодаря «мягкости» режима разваривания, обеспечивающего минимальные потери сбраживаемых веществ, он позволяет хорошо подготовить сырье к осахариванию.

При разваривании картофеля и зерна происходят значительные структурно-механические изменения сырья и химические превращения веществ, входящих в его состав.

Структурно-механические изменения сырья

Клубни картофеля имеют крупные клетки, заполненные клеточным соком, и покрытые тонкой кожицей, поэтому при разваривании целых клубней тепло быстро проникает внутрь их. Для ослабления клеточной структуры и набухания расходуется меньше пара и не требуется добавления воды. Небольшое количество ее берется только при переработке высакокрахмалистых сортов и загнившего картофеля.

Первая стадия тепловой обработки неизмельченного картофеля— подваривание — проводится с целью использования вторичного пара (образующегося при выдувании массы из разварника в выдерживатель) при атмосферном давлении. Наивысшая температура подваривания не должна превышать 70°С. При большей температуре часть клубней может разрушиться, вышедший из клеток клейстеризованный крахмал покроет слоем целые клубни, вследствие чего разваривание их будет продолжительным и неполным. Кроме того, перегрузка деформированного картофеле из предразварника в разварник затруднена. Температура 40—60°С также нежелательна, так как стимулирует действие амилолитичееких ферментов клубней и превращение крахмала в сахар. Продолжительность подваривания для здорового картофеля составляет около 30 мин, мороженого 50 мин.

По современным схемам непрерывного разваривания картофель перед тепловой обработкой подвергают измельчению в кашку па молотковых дробилках или картофелетерках. При этом большая масть клеток вскрывается, вместе с клеточным соком освобождается около 70% крахмала. Картофельная кашка имеет недостаточную текучесть, поэтому в ряде случаев при ее перекачке плунжерными насосами приходится добавлять некоторое количество воды.

В отличие от целых клубней картофельную кашку подваривают лишь до температуры 40°С, так как из-за клейстеризации свободных крахмальных гранул вязкость настолько возрастает, что кашка утрачивает текучесть.

Подготовка зернового сырья к развариванию несколько отличается от подготовки картофеля, так как его первоначальная влажность колеблется в пределах 12—18% и прочность значительно выше, причем у отдельных слоев зерна она различна, что определяется неоднородностью его строения. Наибольшей прочностью обладают оболочки зерна, наименьшей — эндосперм. Цветочные пленки и наружные оболочки зерна состоят из плотных, инкрустированных минеральными веществами тканей, не уступающих в прочности древесине. Сопротивляемость на разрыв оболочки ржи достигает 22,5 МПа, пшеницы—31 МПа, овса— еще больше.

Алейроновый слой, состоящий преимущественно из белков, отличается большой эластичностью и сопротивляемостью как механическим, так и химическим воздействиям. Такими же свойствами обладает и зародыш: на мельничных машинах, работающих по принципу сдавливающих усилий, зародыш сплющивается, но не дробится. Эндосперм имеет тонкое и хрупкое строение, сопротивление его сжатию 1,7—3,2 МПа, а сопротивление скалыванию 0,3 — 0,9 МПа.

Для разрушения целого зерна требуются значительные механические усилия. На размол в дерть 1 т зерна нужно затратить в среднем 70—90 кДж электроэнергии, при этом еще не все клетки будут вскрыты, в связи с чем уменьшение прочности сырья является одной из задач подваривания. Вода, проникающая внутрь зерна, вызывает набухание крахмала и клеточных стенок, растворяет некоторые межклеточные вещества, отчего сцепление отдельных составных частей зерна ослабевает. Благодаря этому оно становится мягким и гибким. По данным Л. Н. Маравина, для сжатия кукурузного зерна до состояния лепестка толщиной 3 мм необходимо давление 3,9 МПа, а после подваривания при 100°С в течение 3 ч — всего 0,26 МПа.

При переработке зерна, как и картофеля, развариванию под давлением предшествует прдваривание, перед которым целое зерно или крупку смешивают с водой в соотношении от 1 ;2,5 до 1:3,5 с таким расчетом, чтобы после осахаривания концентрация сусла была равна 16—18%.

Во время подваривания вторичным паром зерно набухает. До температуры 55°С крахмал набухает слабее, чем клейковина., при температурах выше 60°С, наоборот, набухание крахмала резко возрастает, а набухание клейковины уменьшается. При температуре около 90°С оболочки зерна разрываются в отдельных местах и крахмал частично клейстеризуется.

Набухание зерна происходит с измеримой скоростью, описываемой уравнением:

W = atn,

где W — влажность зерна, %;

t — продолжительность набухания, мин; а и n — коэффициенты, зависящие от культуры зерна.

Согласно исследованиям В. А. Смирнова и Е. Ф. Четверикова, по скорости набухания зерно различных культур можно расположить в следующий ряд (в скобках указано количество влаги в %, поглощенное к массе безводного зерна при температуре 90°С за 60 мин):

Рожь > Пшеница > Овес > Просо > Ячмень :> Кукуруза

(101) . (76) (70) . (67) , (60) (55)

Крупные зерна набухают медленнее мелких. Дефектное зерно набухает быстрее здорового. С повышением температуры на 10°С (в температурном интервале 70—90°С) скорость набухания возрастает примерно в два раза.

Практически целое зерно ржи, пшеницы, ячменя и овса в периодически действующих предразварниках нагревают до 85—95°С и выдерживают при этой температуре 60—75 мин. Полное набухание достигается в течение 2 ч. Подваренное целое зерно вместе с горячей водой поступает самотеком и варочный аппарат.

Нарушение целости зерна значительно ускоряет набухание. Чем мельче крупка, тем быстрее происходят набухание, клейстеризация крахмала и связанное с ней повышение вязкости замесов, что следует учитывать в производственных условиях при выборе температурного режима подваривания.

Б. А. Устинниковым исследована динамика вязкости пшеничного замеса в зависимости от температуры подваривания и размеров крупки (скорость нагрева 1,5°С в минуту). Установлено, что у крупки с частицами размером до 1 мм вязкость резко возрастает, начиная с 60°С, и достигает максимального значения при температуре 72—75°С. Затем вязкость снижается в связи с нарушением структуры клейстера при механическом перемешивании и гидролизе крахмала амилазами сырья. Максимальная вязкость достигает 50—52 Па*с, при этом замес практически теряет текучесть. Максимальная вязкость клейстеризованного замеса является функцией концентрации в нем крахмала С:

μ = аСk,

где а и k — постоянные, зависящие от вида крахмала.

При температуре 60°С замес из крупки с частицами большего размера расслаивается. Расслаивание прекращается с одновременным быстрым повышением вязкости при 65 С у замеса с частицами размером 1,5 мм, при 80—85°С— с частицами 2 мм, при 90°С — с частицами размером 2,5 мм. Вязкость замесов из крупных частиц возрастает медленно и после достижения больших значений долго метается на, этом уровне. Свойство медленного набухания и клейстеризации крахмала крупных частичек используется на практике для полного использования вторичного пара путем быстрого нагрева замеса до максимальной температуры при ограниченном времени выдержки массы на стадии подваривания.

В зависимости от степени измельчения зерна, свойств и концентрации крахмала в замесе подбирают оптимальное время выдержки массы при максимальной температуре, определяемой вязкостью подваренного замеса, т. е. возможностью его перекачивания. Наряду с этим работами многих исследователей показано, что наиболее эффективно проводить разваривание такого сырья, в котором полностью прошли набухание и клейстеризация. При этом снижаются температура и продолжительность разваривания, что позволяет значительно уменьшать потери сбраживаемых веществ и сократить расход пара.

Подваривание сырья до полного набухания и клейстеризации возможны, только при одновременном разжижении замеса бактериальными а-амилазами. Препараты бактериальных а-амилаз, особенно термофильных культур Вас. subtilis или Вас. diastaticus, хорошо разжижая крахмал при температурах до 95°С, гидролизуют его до высокомолекулярных декстринов. В отличие от а-амилаз солода и плесневых грибов разжижение бактериальными а-амилазами не приводит к значительному накоплению сахаров, следовательно, можно не опасаться увеличенных потерь сбраживаемых веществ при разваривании.

После подваривания сырье поступает в разварники периодического или непрерывного действия, где подвергается воздействию более высоких температур —140— 170°С (избыточное давление 0,27—0,71 МПа).

В первый период разваривания заканчиваются поглощение воды. Набухание и клейстеризация. Одновременно происходит .растворение крахмала, некоторой части пентозанов, гексозанов, белков и других веществ сырья. По мере растворения отдельные клетки разрываются и дают выход крахмалу в окружающую зерно среду. При разваривании сырья разрыв клеток происходит сначала в наружных слоях, внутри же клубня или зерна они остаются целыми.

Этот период характеризуется медленным развариванием внутренних слоев тканей и длится для зерна 40—50 мин, для картофеля 15—30 мин.

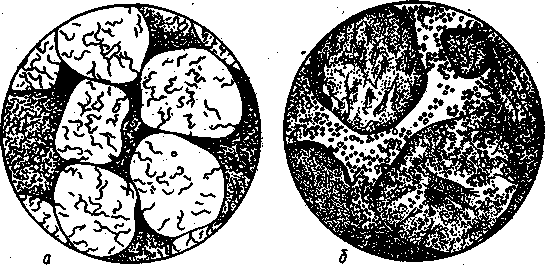

Изменение клубней во второй период разваривания под действием высокой температуры показано на рис. 1,а. Из него видно, что клетки клубня, разваренного под давлением 0,3 МПа, раздулись и приняли шарообразную форму; связь между ними сильно нарушилась. Растворившиеся под действием высокой температуры вещества частично вышли из клеток и заполнили межклеточные пространства. Клубни разваренного картофеля хотя и размягчены, но боль-

а —в конце разваривания; б —после выдувания.

0 20 30 40 50

60 70 80 90 100

Рис 2. Изменения целого зерна при разваривании под давлением (цифры указывают время в минутах).

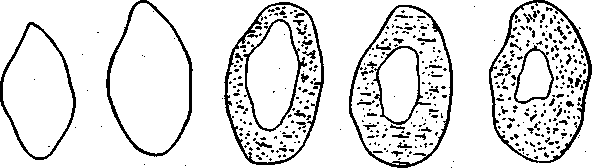

шинство их еще сохраняет свою форму. На рис. 1,б показано состояние клеток после выдувания, картофеля. Клетки еще больше увеличились в объеме. Некоторые из них лопнули, и находившийся в них жидкий крахмал выделился в окружающую среду. На рис. 2 схематически изображены изменения величины и формы целого зерна через каждые 10 мин разваривания. Набухание зерна и уменьшение прочности ткани пограничных участков длятся примерно 20 мин. В этот период происходит повышение парового давления и соответственно температуры в разварнике до 120— 125°С. В следующие 10 мин, когда температура достигает 135— 140°С, растворяется крахмал в периферийных участках зерна, и вокруг центральной его части образуется слой гидратированного крахмала. Спустя еще 10 мин, в течение которых температура повышается до 146—148СС, растворение и разрушение ткани несколько продвигаются к центру зерна. Так как теплопроводность крахмалистой полужидкой массы, окружающей твердую часть зерна, понижена, то вода и тепло в центральные слои проникают медленно, поэтому процесс периодического разваривания целого зерна затягивается от 65 до 75 мин.

Если разваривать зерно меньшее время (например, 30 мин) при несколько пониженной температуре, то при выдувании клеточная структура не будет достаточно разрушена; крахмал полностью не осахарится, и значительная часть его потеряется с бражкой. Однако при смешивании такой разваренной массы сырья с осахаривающими ферментами и пропускании через измельчитель можно получить хорошие результаты по осахариванию и брожению. На этом был основан способ ускоренного периодического разваривания с применением дисконожевых дробилок, предложенный А. Л. Малченко. Способ позволял увеличить производительность разварников в 1,5 раза и перерабатывать большее количество высокопленчатого сырья, так как пленки подвергались дополнительному измельчению.

Применение непрерывного разваривания с предварительным измельчёнием сырья позволило вскрыть в нем достаточное количество(клеток и при сравнительно мягких режимах варки.

ХИМИЧЕСКИЕ ПРЕВРАЩЕНИЯ УГЛЕВОДОВ, АЗОТИСТЫХ И ДРУГИХ ВЕЩЕСТВ

Превращения крахмала

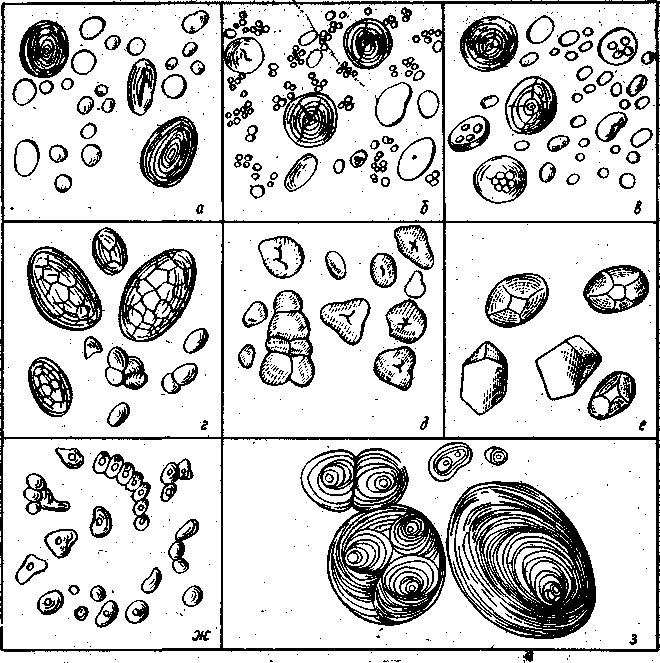

Больше половины сухих веществ зерна и картофеля составляет крахмал, из которого в процессе производства получается спирт, поэтому физико-химические превращения крахмала представляют наибольший интерес. Крахмал в растительных клетках находится в виде микроскопически мелких гранул (зерен) многогранной или овальной формы (рис. 26). У овса и гречихи гранулы крахмала сложные, составленные, из отдельных простых гранул. У других растений, как правило, гранулы простые. Размер крахмальных гранул колеблется в широких пределах — от 1 до 120 мкм. Самые крупные гранулы имеет картофельный крахмал, средний размер их ,по наибольшей оси 40—50 мкм. Гранулы крахмала злаков в среднём равны 10—15 мкм. По химическому составу гранулы крах

Рис. 3. Форма зерен крахмала:

а — пшеницы; б — ржи; в —ячменя; г —овса; д —кукурузы; е — проса; ж —гречихи; з — картофеля.

мала неоднородны и состоят из двух полиоз — амилозы и амилопектина, распределенных равномерно.

Молекула амилозы представляет собой длинную неразветвленную цепь остатков D-глюкопиранозы, соединенных между собой а 1,4-глюкозиднымй связями

До недавнего времени считалось, что степень полимеризации амилозы находится в пределах 200—1000 (молекулярная масса соответственно 32400—162000). В настоящее время найдены амилозы со степенью полимеризации около 2000, не имеющие структурных аномалий, и амилозы со степенью полимеризации около 6000 и выше, имеющие разветвления. Число разветвлений, однако, невелико - одно на 2—5 молекул.

Молекула амилопектина имеет разветвленное строение. Остатки D -глюкопиранозы в линейных участках амилопектина связаны, как и в амилозе, а-1,4-связями, а в точках ветвления имеются связи а-1,6. Одно разветвление (связь а-1,6) образуется в среднем через 25 глюкозных остатков.

Молекулы амилопектинов являются одними из наиболее крупных органических молекул, масса которых достигает 107. Гринвуд для одного из амилопектинов установил молекулярную массу 5-108.

Число глюкозных остатков, приходящихся на одну нередуцирующую концевую группу в амилопектине, в среднем составляет 20-25. Длина наружных цепей колеблется в пределах 12—17, внутренних цепей — 5—8 глюкозных остатков. Однако эти средние данные не исключают существования участков, в которых точки ветвления отделены двумя или даже одним глюкозным остатком.

Содержание амилозы и амилопектина в крахмале колеблется в зависимости от вида растений и условий их произрастания. В крахмале большинства растений содержится 20—25% амилозы и 80— 75% амилопектина. Известны восковидные сорта кукурузы, ячменя, сорго, в которых амилозы почти нет. В некоторых сортах гороха содержание амилозы в крахмале составляет более 70%.

Гранулы крахмала состоят из концентрических слоев, в каждом из которых высоковетвистые амилопектиновые молекулы перевиты и образуют трехмерную сетку. Линейные части этих молекул ориентированы в радиальном направлении по отношению к грануле, вторичные (водородные) связи действуют тангенциально и придают механическую жесткость этим основным молекулам.

Кроме указанных полисахаридов в крахмале в небольших количествах содержатся минеральные вещества, главным образом фосфорная кислота и высокомолекулярные жирные кислоты.

Крахмал, амилоза и амилопектин нерастворимы в холодной воде, этиловом спирте и эфире. Амилоза легко растворима в теплой воде и образует растворы невысокой вязкости. Амилопектин растворяется в воде при нагревании под давлением и дает вязкие растворы. Растворы амилозы очень нестойки и при стоянии ретроградируют — выделяют нерастворимые осадки (кристаллы). Амилоза дает с йодом синюю окраску, амилопектин —сине-фиолетовую.

Сетчатая структура молекул амилопектина объясняет набухание крахмальных гранул без их растворения. Гранулы набухают потому, что вторичные связи ослабляются гидратацией. Однако они распадаются нелегко, так как удерживаются частицами амилопектина. В некоторых крахмалах сетчатая структура сохраняется даже при температуре 120°С.

Многие работы в области химии крахмала прямо или косвенно связаны с изучением его набухания, клейстеризации и растворения. В производстве спирта из крахмалистого сырья эти свойства имеют первостепенное значение; от них зависит атакуемость крахмала амилолитическими ферментами.

Механически поврежденные крахмальные гранулы атакуются амилазами в несколько раз легче, а клейстеризованные, особенно растворенный крахмал, в десятки и даже в сотни раз легче, чем нативный крахмал.

При нагревании в воде крахмал набухает и превращается в гель. При этом крахмальная гранула ведет себя как осмотическая ячейка, в которой роль полупроницаемой перегородки (мембраны), по-видимому, играет амилопектин. Осмотическое давление и связанная с ним степень набухания возрастают с повышением температуры. В пределе крахмальная гранула поглощает воды в 25—30 раз больше своего объёма.

В определенном температурном интервале под действием осмотических сил крахмальные гранулы сильно увеличиваются в объеме, ослабляются и разрываются связи между отдельными структурными элементами, нарушается целость гранул. При этом резко возрастает вязкость раствора — происходит клейстеризация крахмала. В. И. Назаров, а позднее М. Г. Столяр показали, что клейстеризация в отличие от набухания является эндотермическим процессом, требующим затрат тепла около 6,28 кДж на 1 г крахмала. Для крахмального клейстера характерны беспорядочное расположение макромолекул и потеря кристаллической структуры, обнаруживаемой на рентгенограммах нативного крахмала. Процесс клейстеризации сопровождается контракцией системы Величина сжатия (4,5%) близка к величине обычных фазовых превращений.

Температура клейстеризации зависит в основном от природы крахмала, величины гранул, наличия в.воде солей и от других факторов. Так как в любом крахмале имеются гранулы различного размера, то правильно говорить не о точке клейстеризации, а о температурном интервале (начала и конца) клейстеризации. Температура клейстеризации пшеничного крахмала 54—62°С,. ржаного 50— 55, ячменного 60—80, кукурузного 65—75, картофельного 59—64°С.

Добавление нейтральных солей и щелочей снижает температуру клейстеризации. В присутствии сахара температура клейстеризации повышается.

Изменение вязкости крахмальных суспензий в воде определяет и изменение вязкости замеса из различного сырья, так как крахмал наиболее сильно влияет на вязкость. При нагревании суспензии крахмала в воде при температуре 35—45°С ее вязкость несколько снижается вследствие уменьшения вязкости воды, при дальнейшем повышении температуры— очень медленно возрастает, при 75 - 85°С резко возрастает, при 90°С достигает максимальной величины и при более высоких температурах резко снижается. Резкое, возрастание вязкости вызывается интенсивным набуханием и началом клейстеризации главным образом крупных гранул крахмала. При 90°С клейстеризация практически заканчивается, вязкость больше не увеличивается. Последующее снижение ее связано с деструкцией трехмерной сетки клейстера в результате повышения температуры и механического перемешивания. Максимальная вязкость зависит от вида крахмала, концентрации его суспензии и скорости повышения температуры.

При температуре 120—130°С клейстер становится легкоподвижным. Наиболее полно растворение амилопектина происходит у пшеничного крахмала при 136—141С, ржаного— 121—127, кукурузного—146—151, у картофельного при 132°С.

Наряду с физико-химическими происходят и химические изменения крахмала, главным образом гидролитические. Ферментативному гидролизу крахмал подвергается при подваривании сырья благодаря содержащимся в нем амилазам (самоосахаривание), кислотному гидролизу— при разваривании в слабокислой среде. При температуре до 70°С среди продуктов гидролиза преобладают сахара, при 75-80оС — декстрины. Образование сахаров нежелательно, так как при последующем разваривании под давлением они теряются (разлагаются). Декстрины же более устойчивы, и накопление их в сырье не приводит к заметному увеличению потерь сбраживаемых веществ.

При разваривании цельного сырья, пока идет подъем температуры до максимальной, крахмал виде не успевает клейстеризоваться, клетки не разрушены, и действие ферментов очень ограничено, поэтому гидролиз с образованием сахаров выражен слабо. Процесс гидролиза значительно интенсифицируется при подваривании измельченного сырья. 3. К. Ашкинузи отмечал, что на стадии подваривания зерновых замесов при температуре 60°С происходит интенсивное накопление редуцирующих углеводов, достигающее 0,8% в овсяном и до 8% — в ржаном замесе. Согласно исследованиям Г. А. Устинникова, на той же стадии при постепенном повышении температуры от 40 до 95°С в пшеничном замесе накапливается до 4% редуцирующих сахаров (к массе крахмала). При быстром поднятии температуры содержание редуцирующих сахаров не превышает 2,5%.

При разваривании под действием водородных ионов гидролиз крахмала протекает в незначительной мере. В табл. 8 приведены данные В. А. Смирнова и В. П. Сотской о химических изменениях картофельного крахмала при его разваривании в зависимости от рН и технологического режима.

Из этих данных следует, что при рН около 6,5, соответствующем естественному рН сырья, и мягком режиме разваривания, характерном для непрерывного разваривания измельченного зерна, в крахмале не наблюдается сколько-нибудь существенных изменений (в исходном крахмале молекулярная масса была равна 219009, редуцирующая способность — 0,066%). В условиях жесткого режима, близкого к периодическому развариванию целого зерна, крахмал заметно гидролизуется; но редуцирующих веществ накапливается все же очень немного — около 0,5%, причем они представлены преимущественно высокомолекулярными декстринами.

В общем, при разваривании крахмал в основном растворяется и частично декстринизируется, гидролиза до моно и дисахаридов не происходит.