5. Безверетенное прядение

На современных кольцевых и центрифугальных прядильных машинах выполняются следующие рабочие операции: питание машины ровницей или лентой; вытягивание продукта; крутка и намотка пряжи на патрон или шпулю.

Характерной особенностью этих машин является то, что при сравнительно высоких скоростях вращения веретен или центрифуг скорость намотки пряжи, а следовательно, и производительность машины получается сравнительно малой. На кольцепрядильных и центрифугальных прядильных машинах намотка происходит за счет отставания скорости вращения нити от скорости крутящего органа.

Если пренебречь укруткой пряжи и считать, что скорость выпуска мычки передними цилиндрами вытяжного прибора v\ равна скорости намотки «о, то можно написать уравнение

![]()

(440)

где пв — скорость вращения крутящего органа в об/мин, t — число кручений на 1 м; d — диаметр намотки; п0 — число витков наматывания.

Из формулы следует, что с увеличением скорости выпуска v\, при сохранении 'постоянства крутки и диаметра, необходимо увеличивать скорость вращения крутящего органа. Величина крутки t в зависимости от назначения, номера пряжи и вида волокна может быть в пределах 300— 1000 круток на 1 м.

Число витков наматывания нити

![]()

по отношению к скорости вращения крутящего органа пв поэтому является величиной небольшой, обычно 1—3%. Повышение же скорости вращения веретен на кольцевых машинах, как отмечалось ранее, лимитируется скоростью бегунка. С повышением скоростей вращения веретен или кружек центрифуги резко возрастает потребляемая мощность, снижается долговечность работы их опор. В связи с этим и величина паковки на прядильных машинах не может быть большой. Все эти недостатки современных прядильных машин связаны с особенностью протекающего на них технологического процесса, при котором крутка и намотка пряжи происходят совместно и одновременно; для получения же необходимой крутки приходится вращать тяжелую паковку.

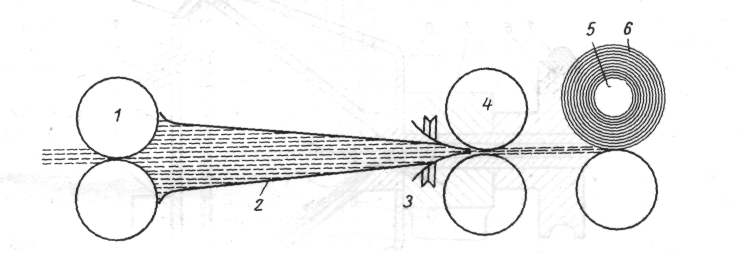

Рис. 329. Схема технологического процесса безверетенного прядения:I — передняя пара вытяжного прибора; 2 — направляющий кожух; 3 — вьюрок;4 — выпускные валики; 5 — катушка; 6 — бобина

При создании прядильных машин, основанных на новых технологических принципах и имеющих высокую производительность, целесообразно разделить операции намотки и кручения. Тогда кручение нити можно производить сравнительно легким и высокоскоростным крутильным механизмом, а намотку нити на катушку выполнять при большей скорости намотки, как это делается «а мотальных машинах. В этом случае можно увеличить скорость «прядения и массу выходной паковки в несколько раз.

Однако разделение операций крутки и намотки продукта при непрерывном продукте прядения приводит к ложной крутке — выработать нить не представляется возможным. Исключение из этого правила составляет применение веретен двойной крутки, но их для прядения применять невозможно (в первой ветви петли мычка получает только половину необходимой крутки, а поэтому обладает малой крепостью). Для разделения операций крутки и намотки требуется нарушение непрерывности продукта во время его выработки на машине (рис. 329).

Мычка при выходе из передней пары вытяжного прибора 1 сначала разделяется на отдельные параллельные волокна или группы, не связанные друг с другом. Затем эти группы волокон соединяются в продукт 32* требуемого номера, который скручивается вьюрком 3 в пряжу и через пару выпускных валиков 4 направляется на мотальный механизм. Пряжа наматывается на катушку 5, образуя бобину 6 крестовой намотки.

Здесь ложной крутки не получается, так как между вьюрком и вытяжной парой продукт разорван. Основная трудность процесса прядения по данной схеме заключается в том, чтобы при разъединении продукта и его формировании в пряжу сохранить параллельность и распрямлен-ность волокон, обеспечить получение равномерной нити по номеру и крутке. При этом выпрядаемая нить'по крепости и равномерности должна быть не хуже получаемой обычным способом.

В настоящее время предложено большое число разнообразных установок по безверетенному прядению волокон (главным образом хлопка, шерсти, штапельного и вискозного волокон). '

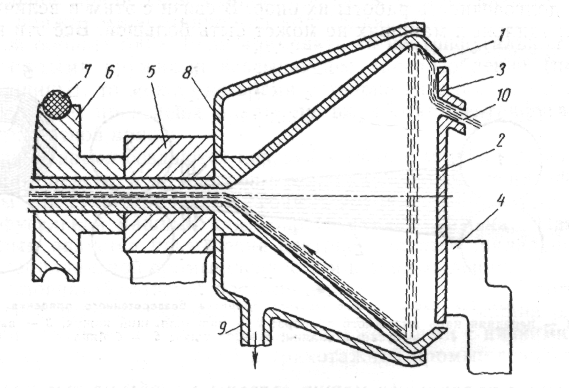

Рис. 330. Схема безверетенного прядения хлопка:/ — камера; 2 — диск; 3 — входная трубка; 4 — кронштейн;5 — корпус подшипника; 6 — блочок; 7 — шнурок; 8 — чехол;9 — выходная трубка; 10 — мычка

Наиболее перспективным является принцип пневмомеханического прядения, над разработкой которого работают многие специалисты у нас и за рубежом.

Оригинальную конструкцию прибора для безверетенного прядения хлопка предложил Бертельзен (британский патент, рис. 330). Прибор состоит из полого вала с конической камерой 1, расположенного в подшипнике 5 и приводящегося во вращение от блочка б шнурком 7. В верхней части кам-еры 1, располагается диск (крышка) 2, имеющий входную трубку S. Входная трубка 3 может располагаться по оси камеры или может быть смещена. Коническую часть камеры 1 с внешней стороны окружает чехол 8, закрепленный на корпусе подшипника 5 и имеющий выходную трубку 9. Мычка 10 поступает внутрь конической камеры 1 через трубку S и центробежными силами и воздушным потоком отбрасывается на внутреннюю поверхность камеры 1, разъединяясь при этом на отдельные волокна. Воздушный поток в камере 1 возникает как от ее вращения, так и в результате отсоса воздуха через трубку 9 (через отверстия, расположенные на конической поверхности камеры).

Окружная скорость внутренней поверхности камеры /, где укладываются отброшенные центробежной силой волокна, во много раз больше скорости намотки сформированной нити. Поэтому волокна равномерно накапливаются на рабочей поверхности; большинство их располагается в натянутом состоянии параллельно друг другу.

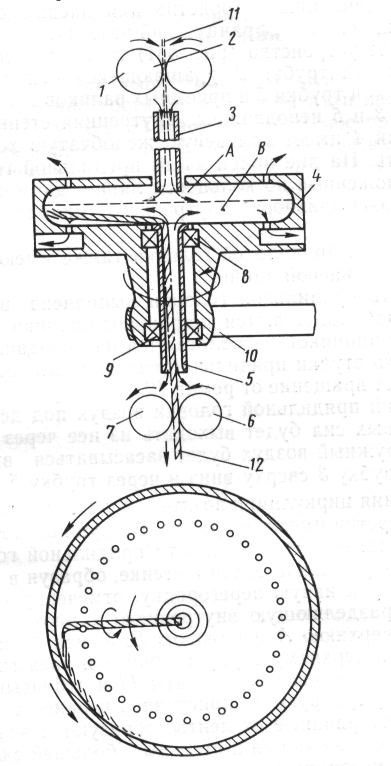

Рис. 331. Схема пневмомеханического прядения: / и 2 — питающие валики; 3 — направляющая трубка; 4 — прядильная головка; 5 — выпускная трубка; 6 и 7 — приемные валики; 8 и 9 — подшипники; 10 — ремень; 11 — лента; 12 — нить

Если через отверстие вала камеры 1 проволочкой захватить волокна и вытягивать их с постоянной скоростью из полого вала, то получается нить 12, имеющая действительную крутку. Вытягивание полученной нити из камеры 1 обычно производится парой цилиндров, непосредственно расположенной за прибором. Отношение скорости этой пары к скорости подачи мычки в прибор определяет величину вытяжки, осуществляемой в приборе. Номер выпрядаемой пряжи будет зависеть от номера мычки, поступающей в прибор, и от величины вытяжки в приборе. Полученная пряжа наматывается на катушку при помощи обычного фрикционного валика и раскладывающего механизма. Величина наматываемой паковки может быть большой и ограничивается практической целесообразностью.

Рассмотрим еще одно устройство для пневмомеханического прядения текстильных волокон (французский патент).

Предлагаемое устройство (рис. 331) состоит из питающих валиков 1 и 2, направляющей трубки 3, вращающейся прядильной головки (камера) 4, выпускной трубки 5 и приемных валиков б и 7. Обе трубки 3 и 5 неподвижны. Внутренняя стенка полой части прядильной головки 4 имеет кольцевую желобчатую хорошо отполированную поверхность. На дне полой части прядильной головки имеются отверстия, расположенные по кольцевой линии, диаметр которой несколько меньше максимального внутреннего диаметра прядильной головки. В верхней части прядильной головки также имеются отверстия, расположенные по кольцевой линии.

Нижняя часть прядильной головки выполнена в виде удлиненной втулки, в которой помещаются шарикоподшипники 8 и 9. Внутренние кольца этих подшипников располагаются на неподвижной трубке 5.

Нижняя часть втулки прядильной головки выполнена в виде блочка, который получает вращение от ремня 10.

При вращении прядильной головки воздух под действием возникающих центробежных сил будет выходить из нее через нижние и верхние отверстия, а наружный воздух будет засасываться внутрь прядильной головки через трубку 3 сверху вниз и через трубку 5 снизу вверх.

Для увеличения циркуляции воздуха внутри прядильной головки против нижних отверстий имеются крылья. Воздушные потоки, поступающие в трубки 3 и 5, встречаются в полости прядильной головки и затем отбрасываются центробежной силой к стенке, образуя в средней части нейтральную зону (фиктивную перегородку, отмеченную на рис. 331 штриховой линией), разделяющую внутреннюю камеру прядильной головки на две части — верхнюю А и нижнюю В. Лента // питающими цилиндрами подается « верхнему торцу трубки 3 и засасывается внутрь ее. В зоне А -волокна отрываются от ленты 11 и отбрасываются к стенке, а в зоне В они аккумулируются, присучаясь к ранее сформированной нити 12. Волокна, оторванные от ленты, образуют в зоне А форму зонта. . Каждое волокно прижимается к стенкам с большей силой, чем сила воздушной струи, которая стремится утянуть его к нижним отверстиям. Вследстве этого воздух скользит по волокнам, наложенным на стенке, а затем, поднимаясь, выходит через нижние и верхние отверстия, не захватывая с собой волокон. При этом благодаря воздействию сил воздушной тяги и центробежной силы волокна располагаются в натянутом состоянии и как бы параллелизуются. Дублирование, происходящее при этом, обеспечивает хорошую ровноту пряжи.

Во время вращения прядильной головки нить, находясь в зоне внутренней камеры, вращается в направлении, показанном стрелкой, и, скручиваясь, захватывает наложенные на стенке волокна. При заправке устройства вначале приводится во вращение прядильная головка и питающие валики; затем конец готовой нити вводится в трубку 5, нить засовывается внутрь камеры и отбрасывается центробежной силой к стенке; приводятся во вращение приемные валики б и 7.

При изменении номера пряжи меняется соотношение скоростей питающих и приемных валиков.

Недостатком безверетенного прядения является трудность получения пряжи с такой же распрямленностью и параллелизацией волокон, как лри обычных методах прядения. Вследствие этого для получения требуемой прочности пряжи необходимо повышать крутку, что снижает производительность машины и затрудняет выработку высоких номеров

пряжи.

Технологические процессы выработки нити пневмомеханическим способом мало изучены; в частности, не выяснены пути полной стабилизации технологического процесса. Пневмомеханическое прядение позволяет автоматизировать заправку нитей как при обрыве их во время работы машины, так и пуске ее в ход.