- •Курсова робота

- •Содержание

- •Задание и анализ исходных данных Разработать процесс восстановления коленчатого вала автомобиля ваз-2108-09 методом дозвукового плазменного напыления.

- •Назначение, описание и оценка технологичности детали.

- •Введение

- •Задачи работы:

- •Технологическая часть. Выбор технологии ремонта.

- •Преимущества метода нанесения покрытий напылением:

- •Недостатки:

- •Плазменное напыление

- •Преимущества и недостатки

- •Технология холодного газодинамического напыления (хгн)

- •Области применения

- •Преимущества и недостатки

- •Электродуговое напыление

- •Преимущества и недостатки

- •Однако производительность при этом виде напыления невысокая. Вакуумное конденсационное напыление

- •Преимущества и недостатки

- •Газопламенное напыление

- •Преимущества и недостатки

- •Принцип процесса дозвукового плазменного напыления

- •Техническая характеристика установки «топас-60»:

- •Выбор метода восстановления

- •Выбор Газа

- •Выбор порошкового материала

- •Технологические расчеты

- •Обработка покрытия

- •Безопасность жизнедеятельности труда и экология.

- •Техника безопасности

- •Контроль качества покрытий

- •Выводы и рекомендации

- •Список литературы

Плазменное напыление

Плазменную

струю широко используют в качестве

источника нагрева и распыления при

напылении покрытий. Обладая высокой

скоростью истечения и температурой,

она обеспечивает возможность напыления

практически любых материалов. Плазменную

струю получают различными способами.

В одних случаях используются дуговой

прогрев газа; в других – высокочастотный

индуктивный. Известны случаи получения

плазменной струи лазерным нагревом.

Плазменную

струю широко используют в качестве

источника нагрева и распыления при

напылении покрытий. Обладая высокой

скоростью истечения и температурой,

она обеспечивает возможность напыления

практически любых материалов. Плазменную

струю получают различными способами.

В одних случаях используются дуговой

прогрев газа; в других – высокочастотный

индуктивный. Известны случаи получения

плазменной струи лазерным нагревом.

При плазменном напылении возможна как радиальная, так и осевая подача распыляемого материала в виде порошка, или проволоки (стержней). Используются различные виды плазменной струи: турбулентные, ламинарные, дозвуковые и сверхзвуковые.

Для плазменного напыления могут быть использованы многие газы и их смеси. Наиболее общими требованиями, предъявляемыми к плазмообразующим газам являются высокие значения теплообменных критериев; инертность к элементам плазменного распылителя; невысокая стоимость и не дефицитность. В ряде случаев плазмообразующий газ должен быть инертным по отношению к распыляемому материалу; иметь высокие значения температуры или энтальпии.

Наиболее широко для получения плазмы применяют различные виды электрических разрядов в газах, в том числе и дуговой.

При

ионизации и диссоциации водорода, азота,

а также при ионизации аргона происходит

поглощение энергии. При охлаждении

диссоциированного и ионизированного

высокотемпературного газа происходит

обратный процесс, при котором электроны

объединяются с ионами и из атомов

образуются молекулы. Эти процессы

сопровождаются выделением энергий

ионизации и диссоциации.

При

ионизации и диссоциации водорода, азота,

а также при ионизации аргона происходит

поглощение энергии. При охлаждении

диссоциированного и ионизированного

высокотемпературного газа происходит

обратный процесс, при котором электроны

объединяются с ионами и из атомов

образуются молекулы. Эти процессы

сопровождаются выделением энергий

ионизации и диссоциации.

Плазма служит источником энергии не только для нагрева, плавления и распыления наносимою материала она сообщает ему и определенный запас кинетической энергии в виде скорости движения напыляемых частиц.

В настоящее время в промышленности для получения плазмы используют два типа горелок: плазменно-дуговые и плазменно-струйные.

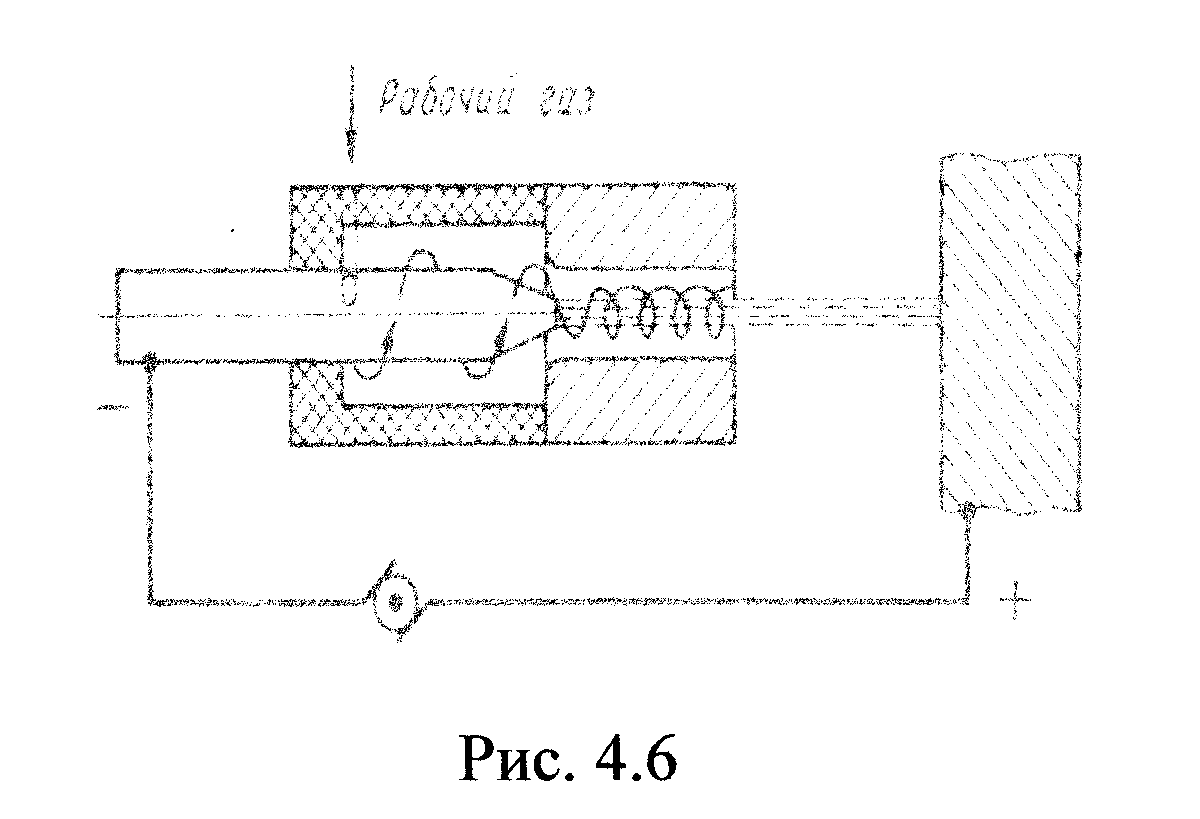

Рисунок 1

В плазменно-дуговой горелке (рис.1) электрическая дуга горит между анодом, которым является обрабатываемый материал и катодом, изготовленным из вольфрама или вольфрамового сплава, содержащего приблизительно 2 % тория. Дугу стабилизирует закрученный поток рабочего газа, истекающий из сопла горелки.

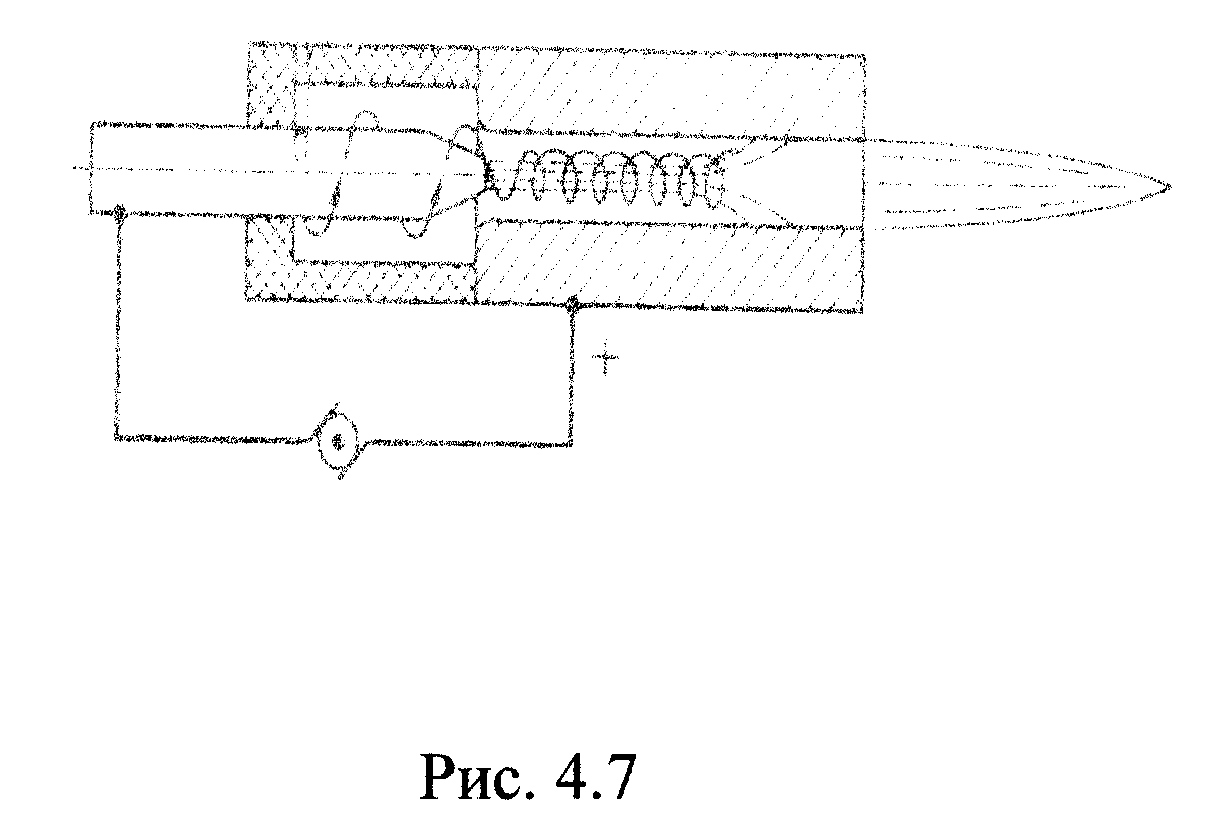

Рисунок 2

В плазменно-струйной горелке (рис.2) дуга образуется между вольфрамовым катодом и анодом, которым является медное, охлаждаемое водой сопло. Дуга нагревает до высокой температуры рабочий газ, подаваемый с закруткой в камеру горелки, который вытекает из сопла в виде плазменной струи. Подача рабочего газа с интенсивной закруткой в камеру горелки оказывает стабилизирующее действие на процесс горения дуги и повышает её температуру.

Помимо указанных типов плазменных горелок существуют еще плазменные горелки промежуточного типа. В этом случае дуга образуется между катодом, внутренней поверхностью сопла – анода горелки – и обрабатываемой деталью. Такие горелки со сложной дугой используют для наплавки и сварки.

Плазменные

горелки позволяют легко получить

плазменную струю, средняя температура

которой на выходе из сопла составляет

несколько тысяч градусов. Такая

температура является достаточной для

расплавления любых веществ, существующих

в твердом виде. При напылении на

поверхность детали расплавление и

термическая деформация основы

нежелательны. Поэтому обычно для

напыления применяют плазменно-струйные

горелки. Для напыления обычно используют

порошок с частицами размером 40-100 мкм.

Плазменные

горелки позволяют легко получить

плазменную струю, средняя температура

которой на выходе из сопла составляет

несколько тысяч градусов. Такая

температура является достаточной для

расплавления любых веществ, существующих

в твердом виде. При напылении на

поверхность детали расплавление и

термическая деформация основы

нежелательны. Поэтому обычно для

напыления применяют плазменно-струйные

горелки. Для напыления обычно используют

порошок с частицами размером 40-100 мкм.

Для плазменного напыления оптимальные дистанции в зависимости от режима работы плазмотрона составляет 50- 250 мм, производительность процесса от 2-8 кг/ч для плазмотронов мощностью 20-60 кВт до 50-80 кг/ч для плазмотронов мощностью 150-200 кВт.

Мощность плазменных горелок обычно составляет 20-40 кВт, при этом, как правило, 40% мощности теряется на охлаждение горелки. Поэтому мощность горелки, непосредственно расходуемая на напыление, не превышает 24 кВт.

Скорость находиться в широких пределах (100- 300 м/с). Для формирования покрытий из расплавленных частиц их скорость не должна превышать 200- 300 м/с.

Напыление

плазменной струёй имеет следующие

особенности: высокая температура

плазменной струи позволяет сравнительно

просто производить напыление тугоплавких

материалов. Температуру струи можно

менять в широком диапазоне, подбирая

диаметр сопла и режимы работы распылителя.

Это позволяет производить напыление

различных материалов (металлов, керамики

и органических веществ). Так как в

качестве рабочего газа используется

инертный газ, то в напыляемом  покрытии

сравнительно не много окислов. В случае

необходимости напыление можно производить

в емкости, заполненной инертным газом.

покрытии

сравнительно не много окислов. В случае

необходимости напыление можно производить

в емкости, заполненной инертным газом.

Для практических целей в качестве рабочего газа рекомендуют использовать смесь азота с 5-10% водорода. Такой газ практически не взаимодействует с напыляемыми материалами. Однако есть материалы, которые вступают в нежелательные реакции с азотом. В таких случаях можно воспользоваться смесью аргона с водородом.