- •Курсова робота

- •Содержание

- •Задание и анализ исходных данных Разработать процесс восстановления коленчатого вала автомобиля ваз-2108-09 методом дозвукового плазменного напыления.

- •Назначение, описание и оценка технологичности детали.

- •Введение

- •Задачи работы:

- •Технологическая часть. Выбор технологии ремонта.

- •Преимущества метода нанесения покрытий напылением:

- •Недостатки:

- •Плазменное напыление

- •Преимущества и недостатки

- •Технология холодного газодинамического напыления (хгн)

- •Области применения

- •Преимущества и недостатки

- •Электродуговое напыление

- •Преимущества и недостатки

- •Однако производительность при этом виде напыления невысокая. Вакуумное конденсационное напыление

- •Преимущества и недостатки

- •Газопламенное напыление

- •Преимущества и недостатки

- •Принцип процесса дозвукового плазменного напыления

- •Техническая характеристика установки «топас-60»:

- •Выбор метода восстановления

- •Выбор Газа

- •Выбор порошкового материала

- •Технологические расчеты

- •Обработка покрытия

- •Безопасность жизнедеятельности труда и экология.

- •Техника безопасности

- •Контроль качества покрытий

- •Выводы и рекомендации

- •Список литературы

Задачи работы:

разборка маршрутов восстановления.

выбор способов восстановления деталей.

подбор необходимого оборудования и обоснование рациональных режимов работы на нем.

нормирование операций восстановления деталей.

Наименование и марка материала детали, ее состав и свойства.

Коленчатый

вал двигателя автомобилей ВАЗ 2108,09

отливается из высокопрочного специального

чугуна ВЧ 50-2 ГОСТ 7293-70.

Коленчатый

вал двигателя автомобилей ВАЗ 2108,09

отливается из высокопрочного специального

чугуна ВЧ 50-2 ГОСТ 7293-70.

В таблице 1.1 приведены механические свойства материала детали, а в таблице 1.2 – его химический состав

Материал |

Предел текучести σт, МПа |

Твердость, HRC |

Масса , кг |

Габаритные размеры, мм |

ВЧ 50 – 2 ГОСТ 7293 - 70 |

420 - 440 |

≈50 |

≈21,3 |

Длина-488 |

Таблица 1.1

Обозначение |

Диаметр коренной шейки |

Диаметр шатунной шейки |

Материал и его химический состав |

КР-МЗ081.012 |

50,8 – 0.02 |

47,83 – 0.02 |

Чугун высокопрочный ВЧ 50 – 2 ГОСТ 7293 – 70 C 3.30…3.60% Si 2.00…2.25% Mn 1.15…1.30% S 0.002% max P 0.10% max Cr 0.15…0.25% Mg 0.01…0.05% |

Технологическая часть. Выбор технологии ремонта.

Технологическое проектирование является основным звеном технологической подготовки производства (ЕСТПП), согласно которой предусмотрено три вида технологических процессов: единичный; типовой; групповой.

Ремонт по техническому состоянию может выполняться как на АТП, так и на централизованном специализированном производстве.

В нашем случае первый вариант наиболее приемлем, так как технологические операции восстановления определяются для каждого агрегата отдельно, то есть ремонт выполняется в условиях серийного производства по однотипной технологии.

Однотипный технологический процесс разрабатывается для ремонта изделий одного наименования, типоразмера и исполнения независимо от типа производства.

Методика проектирования однотипных технологических процессов определяется конкретными условиями и разработана для условий неавтоматизированного проектирования и включает ряд задач. Задачи проектирования решаются на основе расчетов, выполняемых неавтоматизированно или с использованием ЭВМ. Также задачу проектирования технологического процесса решают и технические характеристики изделия – его дефекты, габаритные размеры, конфигурация и показатели точности.

В ремонтном производстве распространены следующие формы организации технологических процессов восстановления деталей:

подефектная технология – технологический процесс разрабатывается на каждый дефект;

маршрутная технология – технологический процесс разрабатывается на комплекс дефектов определенного сочетания, возникающих на деталях данного наименования;

групповая

технология – технологический процесс

разрабатывается на группу однотипных

деталей определенного класса.

групповая

технология – технологический процесс

разрабатывается на группу однотипных

деталей определенного класса.

Технологический процесс восстановления деталей – это процесс, содержащий целенаправленные действия по изменению определенного состояния детали с целью восстановления его эксплуатационных свойств.

Опираясь на все вышесказанное можно сделать вывод, что для нашего, типа производства, подходит групповая технология. При такой технологии возможно использование групповых приспособлений и настройка оборудования для восстановления групп деталей.

Все это сокращает номенклатуру и количество необходимой оснастки снижает трудовые затраты за счет сокращения вспомогательных и подготовительно-заключительного времени по каждой из групп деталей.

Основные этапы технологического процесса восстановления детали.

Основные

этапы разработки технологического

процесса восстановления коленчатого

вала двигателя и задачи, решаемые на

каждом этапе указанны в таблице 2.1.

Основные

этапы разработки технологического

процесса восстановления коленчатого

вала двигателя и задачи, решаемые на

каждом этапе указанны в таблице 2.1.

Таблица 2.1

Этапы технологии восстановления детали |

Задачи, решаемые на этапе технологических процессов |

Дефектация |

Выявление дефектов, которые подлежат устранению. |

Выбор способов устранения дефектов |

Выбор способов устранения дефектов на основе конструктивно-технологических характеристик детали; показателей физико-механических свойств; технико-экономических показателей способов восстановления детали. |

Выбор технологических баз |

Выбор поверхностей базирования. Оценка точности и надежности базирования. |

Составление технологического маршрута восстановления детали |

Определение последовательности операций и их рациональное построение. Определение оборудования по операциям. Выбор структуры операции. Установление рациональной последовательности переходов по операции. |

Выбор оборудования и технологической оснастки |

Выбор оборудования, обеспечивающего оптимальную производительность при условии обеспечения требуемого качества. Выбор конструкции оснастки. Установление принадлежности выбранной конструкции к стандартным системам оснастки.

|

Расчет режимов восстановления и механической обработки |

Установление исходных данных, необходимых для расчетов,расчет припусков на обработку и межоперационных припусков. Установление исходных данных, необходимых для расчетов оптимальных режимов обработки, и их расчет. |

Нормирование операций технологического процесса |

Установление исходных данных, необходимых для расчетов норм времени, и их расчет. |

Дефектация

детали.

Дефектация

детали.

Дефектация коленчатого вала проводится с целью определения его технического состояния, определения методов и средств ремонта, и включает:

измерение диаметров и овальности шеек (наибольший и наименьший размеры);

измерение биения поверхностей (направление и величина);

измерение размеров вспомогательных поверхностей (хвостовик и т.д.).

П еред

дефектацией вал должен быть вымыт и

просушен. Измерение диаметров шеек и

хвостовика производятся микрометром.

Опорные шейки измеряют в одной

(произвольной) плоскости, за исключением

визуально наблюдаемого одностороннего

износа. В этом случае измеряют минимальные

и максимальные размеры шеек, а также

определяют направление износа (рис.2.1).

еред

дефектацией вал должен быть вымыт и

просушен. Измерение диаметров шеек и

хвостовика производятся микрометром.

Опорные шейки измеряют в одной

(произвольной) плоскости, за исключением

визуально наблюдаемого одностороннего

износа. В этом случае измеряют минимальные

и максимальные размеры шеек, а также

определяют направление износа (рис.2.1).

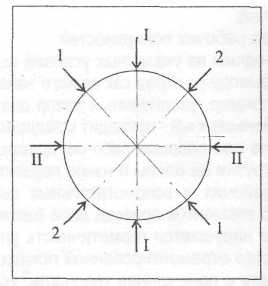

1 – в плоскости действия основной нагрузки I-I и перпендикулярно к ней II-I;

2 – для уточнения величины и направления износа могут потребоваться измерения в промежуточных плоскостях 1-1 и 2-2.

Измерить деформацию вала можно двумя способами на призмах и в центрах. При измерении деформации на призмах вал крайними шейками опирается на призмы, установленные на проверочной плите, а с помощью магнитной стойки с индикатором измеряется биение других шеек и поверхностей.

Также можно производить проверку в токарном станке, используя центры с углом 600, изготовленные из мягкого материала. Поверхность центра должна быть достаточно гладкой, но иметь спиральную канавку небольшой ширины (около 0,5 мм) и глубины (0,1-0,2 мм) с шагом 5-7 мм. Один из центров зажимается в патрон шпинделя, а другой – в патрон установленный в задней бабке станка. Вал зажимается центрами без люфтов, но так, чтобы его можно было вращать рукой.

Сначала проверяется правильность установки вала, т.е. биение рабочих или вспомогательных поверхностей рядом с центрами. Для этого на стол станка устанавливается магнитная стойка с индикатором, ножка которого упирается в проверяемую поверхность. Далее, вращая вал рукой, определяется биение. Оно не должно превышать 0,02-0,03 мм.

Если биение больше, необходимо поправить центровые фаски на валу, иначе деформация вала будет определена с ошибкой.

После того, как на краях вала биение проверено, необходимо проверить биение рабочих поверхностей, расположенных ближе к середине вала. Если биение больше 0,07-0,09 мм, вал следует править.

При

деформации вала его ось, проходящая

ранее через центры опорных шеек,

изгибается. При этом искривляются и

получают взаимное биение и другие

поверхности – хвостовик, поверхности

под сальник и т.д.

При

деформации вала его ось, проходящая

ранее через центры опорных шеек,

изгибается. При этом искривляются и

получают взаимное биение и другие

поверхности – хвостовик, поверхности

под сальник и т.д.

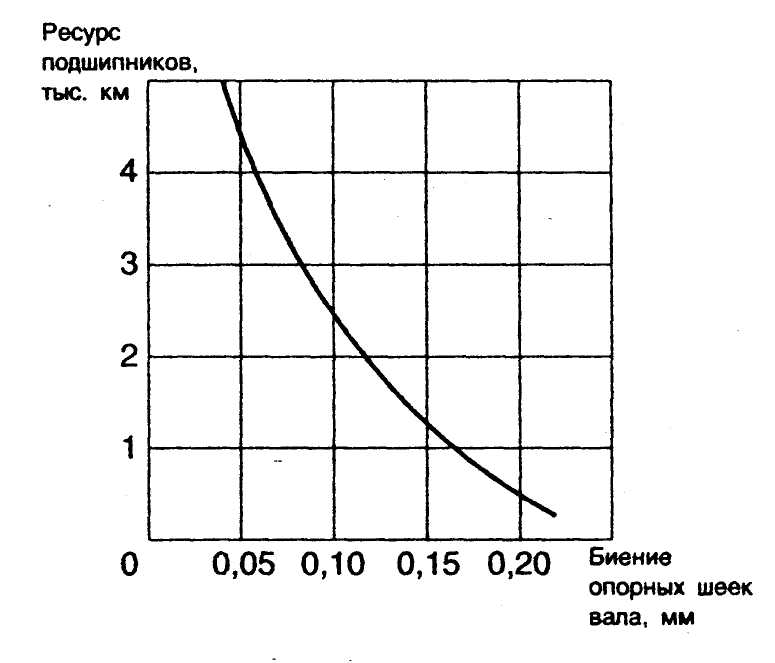

Н аибольшее

влияние на работоспособность вала и

его подшипников оказывает взаимное

биение опорных шеек. Чем больше биение,

тем выше нагрузки на подшипники скольжения

и их износ и тем меньше их ресурс.

аибольшее

влияние на работоспособность вала и

его подшипников оказывает взаимное

биение опорных шеек. Чем больше биение,

тем выше нагрузки на подшипники скольжения

и их износ и тем меньше их ресурс.

Рис.2.2. Влияние биения опорных шеек вала на ресурс подшипников.

Так, при биении шеек свыше 0,12-0,15 мм ресурс подшипников вала обычно не превышает 1000-2000 км пробега автомобиля (рис.2.2).

В процессе дефектации деталей применяются следующие методы контроля: органолептический осмотр (внешнее состояние детали, наличие деформации, трещин, задиров, сколов и т. д.); инструментальный осмотр при помощи приспособлений и приборов (выявление скрытых дефектов деталей при помощи средств неразрушающего контроля); бесшкальных мер (калибры и уровни) и микрометрических инструментов (линейки, штангенинструменты, микрометры). Контролю в процессе дефектации подвергаются только те элементы детали, которые в процессе эксплуатации повреждаются или изнашиваются.

В

ходе проведения дефектовки было

установлено, что восстанавливаемый

коленчатый вал двигателя автомобиля

ВАЗ 2108,09 имеет износ поверхности шатунных

шеек.

В

ходе проведения дефектовки было

установлено, что восстанавливаемый

коленчатый вал двигателя автомобиля

ВАЗ 2108,09 имеет износ поверхности шатунных

шеек.

Выбор

способа восстановления дефектов

чугунных

коленчатых валов.

Выбор

способа восстановления дефектов

чугунных

коленчатых валов.