- •Введение

- •Правила техники безопасности при работе с оптическим волокном

- •Общие положения. Виды соединений оптического волокна

- •Подготовка оптических волокон к сварке

- •1.1 Снятие защитного покрытия

- •1.2 Подготовка торцов волокон

- •Основное оборудование, использующегося при подготовке волокна и процессе сварки.

- •2.1 Методы юстировки оптических волокон.

- •2.2 Процесс сварки

- •Лабораторная работа «Сварка оптических волокон»

- •Основные функциональные кнопки сварочных аппаратов.

- •Ход лабораторной работы.

- •Результаты расчетов и измерений

- •Задания по вариантам

- •Контрольные вопросы

- •Список литературы

- •Содержание

Основное оборудование, использующегося при подготовке волокна и процессе сварки.

Основной причиной уменьшения качественных характеристик волокна является возникновение трещин в материале, которое происходит в процессе сварки. Даже небольшой контакт с незащищенным волокном может привести к возникновению в нем микротрещин. В связи с этим разрабатывается и совершенствуется оборудование для подготовки волокна к сварке.

Процесс подготовки волокна к сварке может начинаться с помещения его в волоконные держатели для повышения прочности будущего сварного соединения. Так как основная цель: избежать трещин и сколов независимо от их размеров и местоположения (в защитных оболочках или в самом волокне), – существуют держатели, разработанные таким образом, чтобы сделать минимально возможным усилие зажима волокна. Также с волокнами, помещенными в держатели, существенно легче и реальнее выполнять все последовательности операций без каких-либо контактов с ними.

Снятие защитной оболочки является одним из наиболее критических шагов в процессе сварки, так как именно на этом этапе могут происходить наибольшие повреждения волокна. Существует множество разновидностей стрипперов. Самыми распространенными являются: стриппер типа Claus и стриппер типа Miller.

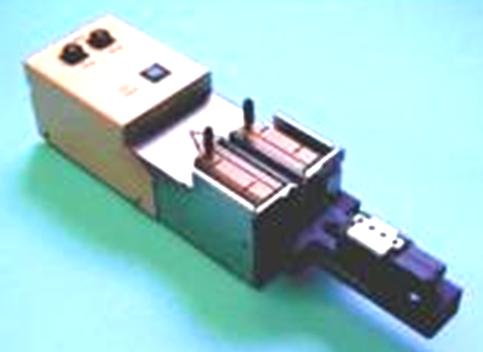

Автоматические механические стрипперы (рис. 4). Особенность этих приборов заключается в наличии у них специально разработанного очищающего лезвия и автоматической тяги, что позволяет проводить снятие защитной оболочки без риска повредить волокна [2].

Рис. 4. Автоматический механический стриппер Ericsson EFS-10.

Термо-стриппер обеспечивает высококачественную зачистку оптического волокна, включая ленточное волокно, от защитного покрытия (рис.5а). В отличие от механических стрипперов он не повреждает волокно, что значительно повышает надежность сварного соединения. Число зачищаемых одновременно волокон 1 – 12, толщина защитного покрытия 250 – 400 мкм. Зачищаемая длина составляет 35 мм. Возможность регулировки температуры позволяет устанавливать оптимальный режим в зависимости от типа волокна и внешних условий.

а) |

|

Рис. 5. Стрипперы а) термостриппер Fujikura HJS-02; б) химический стриппер Ericsson EUC 12

Кроме этого существуют устройства для химической очистки (рис. 5 б). При использовании такого очистителя волоконный держатель помещается в кювету с этанолом или пропанолом, и через заданное время получится чистое подготовленное волокно с отсутствием трещин. При этом для качественной сварки необходимо помнить об обеспечении каждый раз одинаковой глубины погружения волокна в раствор.

Д

Рис. 6 Ультразвуковой очиститель волокна FujikuraUSC-01.

ля последующей очистки волокна от остатков защитного покрытия могут применяться ультразвуковые очистители волокна (рис. 6), поскольку даже применение тампонов из хлопка или безворсовых салфеток не может гарантировать защиту от микроповреждений. Ультразвуковая волна (частотой 50 кГц и выходной мощностью 6 Вт) очищает оптическое волокно от грязи и остатков защитного покрытия без повреждения, упрощая подготовку волокна к сварке и значительно повышая ее качество [2].Типичным примером скалывателей являются устройства серии фирмы Fujikura. Эти скалыватели производятся в нескольких конструктивных модификациях, отличающихся друг от друга возможностью обработки волокна в буферных покрытиях различного диаметра и получения скола разной длины. Наибольшее распространение получила модель СТ-07, которая позволяет обрабатывать волокно в буферном покрытии 0,9 и 0,25 мм, для чего имеет две параллельные V-образные канавки различной глубины и снабжена линейкой для установки длины скола световода в пределах 6-20 мм с точностью до 0,5 мм.

Устройства серии СТ несколько проигрывают скалывателям предшествующей группы по массогабаритным показателям, однако существенно превосходят их по качеству скола (отклонение от перпендикуляра 0,5° против 1,5° у аналога) и долговечности, так как затупившаяся кромка резака (долговечность порядка 600-1000 сколов) легко меняется на острую простым поворотом режущего диска на 30°.

Отечественной промышленностью выпускается устройство для скола оптического волокна «Алмаз», которое является аналогом скалывателя СТ и отличается от него применением ножевидного алмазного резака вместо круглого металлического.

Сварочный аппарат является одним из основных технологических приборов для работы с оптоволокном. Его применение дает наибольшую производительность труда при изготовлении неразъемных соединителей в сочетании с минимальными потерями в изготавливаемом сростке и его наибольшей надежностью.

Принцип действия аппарата основан на расплавлении предварительно отъюстированных концов сращиваемых волокон электрической дугой с последующим их сведением и слиянием. Возникающие при сведении волокон силы поверхностного натяжения дополнительно уменьшают смещение осей сращиваемых волокон. Качество сварного сростка сильно зависит от состояния торцевой поверхности свариваемых световодов. Не менее важным является состояние боковой поверхности волокон. Для ее очистки и удаления возможных трещин используется предварительное оплавление за счет подачи короткого электрического разряда.

В настоящее время разработано большое количество моделей сварочных аппаратов. Их классификация представлена на рис.8. По принципу выравнивания световодов перед выполнением сварки аппараты делятся на ручные, полуавтоматические и автоматические. В настоящее время аппараты первого типа почти полностью вытеснены из практического использования, что объясняется нестабильностью характеристик изготавливаемых на них сростков и невозможностью сращивания одномодовых волокон с гарантированным малым затуханием в соединении. Небольшая величина потерь, а также стабильность и хорошая повторяемость параметров сростков, изготовленных на полуавтоматическом и автоматическом сварочном аппарате, достигнуты за счет применения в их конструкциях встроенного блока микропроцессорного управления. Последний осуществляет регулировку тока оплавления и сварки, времени подачи электрической дуги в различных режимах, скорость и величину сближения волокон и другие параметры.

Рис.8. Типы сварочных аппаратов

Рис.

9. Полуавтоматический сварочный аппарат

FSM-05VII

Полуавтоматический сварочный аппарат часто представляет собой весьма малогабаритный прибор. Например, устройство FSM-05VII фирмы Fujikura (рис. 9) при габаритах 178x127x125 мм весит всего 2,5 кг и позволяет сваривать как одномодовые, так и многомодовые световоды с потерями не более 0,1 дБ.

При выборе параметров сварки некоторые типы автоматических аппаратов осуществляют учет температуры, атмосферного давления и влажности. Кроме того, оператор имеет возможность выбора одной из нескольких стандартных программ сварки (от 8 до 30 для разных аппаратов), а также создания индивидуальных программ, параметры которых заносятся во внутреннюю память прибора. Туда же записываются режимы выполненных сварок и величины потерь. Хранящиеся в памяти параметры могут быть считаны на экран встроенного дисплея или на внешнее устройство. Для выполнения последней операции используется стандартный интерфейс RS-232C.

Для обеспечения возможности работы в полевых условиях сварочные аппараты снабжаются встроенным или внешним никель-кадмиевым аккумулятором, емкости которого достаточно для выполнения от 40 до 120 сварок и усадки соответствующего количества защитных гильз. Предусматривается также возможность подключения к 12-вольтовому аккумулятору (непосредственно или через гнездо прикуривателя автомобиля).

С эксплуатационной точки зрения сварочные аппараты должны обеспечивать:

Простоту эксплуатации, даже в неблагоприятных для этого условиях;

Оперативное представление значения потерь;

Гарантированное воспроизведение результатов процесса сварки;

Удобство интерактивного взаимодействия.

Все эти условия достигаются с помощью автоматизации процесса сварки, путем введения в сварочный аппарат системы автоматического управления (рис. 10). Управление системой юстировки осуществляется микропроцессором, обрабатывающим сигналы фотоприемников в соответствии с используемым алгоритмом. Задание необходимых исходных данных и программы математической обработки указанных сигналов осуществляется с терминала сварочного аппарата при контроле цифровой и графической информации о введенных данных, процессе и результате сварки посредством ЖКИ дисплея [3].

Рис. 10. Схема системы управления автоматического сварочного аппарата.

На российском рынке наибольшее распространение получили сварочные аппараты фирм Fujikura, Furukawa, Sumitomo, Siemens, Ericsson и Aurora Instruments. Параметры некоторых типов аппаратов приведены в таблице 1.

Таблица 1

Технические характеристики некоторых сварочных аппаратов

Модель |

FSM-50S |

S176 |

Type 37 |

X77 |

M90 |

FSU15FI |

||

Производитель |

Fujikura |

Fitel / Furukawa |

Sumitomo |

Corning |

Corning |

Ericsson |

||

Метод выравнивания ОВ |

PAS |

LID |

Т-Ф |

|||||

Затухание для SM (дБ) |

0.02 |

0.02 |

0.02 |

0.03 / 0.05 |

0.02 / 0.05 |

0.02 |

||

Затухание для DS/NZDS |

0.04 |

0.03-0.04 |

0.05 |

n/a |

||||

Быстродействие (с) |

9 |

11-13 |

18 |

n/a |

||||

Вес (кг) |

2.3 |

4.7 |

4.1 |

4.3 |

8.5 |

3.9 |

||

Автономное питание (циклов сварки) |

80/160 |

60 |

есть |

есть |

80 |

есть |

||

Подавляющее большинство моделей сварочных аппаратов рассчитано на сварку двух световодов. Известны также аппараты, которые позволяют сваривать одновременно несколько световодов ленточных кабелей. Примером может служить модель FSM-20 японской фирмы Fujikura и S148M фирмы Furukawa.

Рассмотрим подробнее сварочные аппараты, на которых будет выполняться лабораторная работа.

Сварочный аппарат СОВА-12 имеет энергонезависимую память параметров процесса сварки и позволяет хранить и неограниченное число раз корректировать до 15 групп параметров (программ) процесса сварки. Каждая группа содержит следующие корректируемые параметры: ток оплавления, время оплавления, ток сварки, время сварки, зазор между торцами оптических волокон, сдвиг оптических волокон, скорость сдвига оптических волокон. Производители гарантируют затухание на создаваемом сварном соединении не более 0,1 дБ. Сварочный аппарат СОВА-12 не производит пространственного выравнивания свариваемых волокон, которые центрируются только за счет укладки в прецизионную V-образную канавку. Полуавтоматика аппаратов этой группы осуществляет только установку зазора и линейное сведение волокон. Оператор дополнительно имеет возможность ручной визуальной юстировки концов световодов в двух плоскостях с помощью микроподвижек.

Сварочный аппарат Fujikura 40S (рис. 11) Сварочный аппарат использует PAS метод юстировки, а так же специальную функцию корректировки смещения сердечников в случае не концентричности волокон ECF (Eccentricity Correct Function). Благодаря этой функции сварочный аппарат вычисляет величину поверхностного натяжения оболочки волокна, разводит волокна на такое расстояние, чтобы силы поверхностного натяжения совместили сердечники при сварке. При этом важна длительность дуги, так как несмотря на ECF более длинная дуга в конечном счете приведет к возникновению сил поверхностного натяжения оболочки, и оси сердечников не будут выровнены. Кроме того, сварочный аппарат обладает такой функцией, как дуга «доварки», которая действует уже на сваренное волокно для улучшения качества сростка.

И

Рис. 11. Сварочный аппарат Fujikura 40S

з-за того, что электроды в процессе сварки покрываются оксидной пленкой, они нуждаются в периодической механической чистке. После 1000 сварок необходимо сменить электроды. Если вовремя этого не сделать, то в результате сростки получатся некачественным: повышается затухание и уменьшается прочность [4].Сварочный аппарат Corning X77 (рис. 12 а) обладает функцией автоматического распознавания типа волокна (для определения возможности дальнейшего проведения работы). С помощью LID измерений могут быть получены высококачественные сростки с затуханием от 0,1 до 10 дБ, использующиеся в качестве аттенюаторов. В соответствии с потребностями пользователя предусмотрены такие методы юстировки, как CDS и LID. Благодаря чему аппарат способен определить углы между торцевыми поверхностями, углы между осями свариваемых волокон и другую статистику процесса сварки.

Устройство обладает глобальной системой позиционирования (GPS), позволяющей определить как высоту над уровнем моря, так и координаты места сварки. Система AFC (Automatic Fusion-time Control) сводит к минимуму влияние изменяющихся условий окружающей среды (давление, температура, влажность и т.п.) и износ электродов. Благодаря чему обеспечиваются наименьшие возможные потери, вносимые сварным соединением.

Устройство снабжено запатентованными P&D электродами, которые в сравнении с обычными помогают снизить значение затухания в местах сварных соединений на 50% у стандартных волокон и до 0,02 дБ у волокон с высоким эксцентриситетом. Устойчивая дуга электродов обеспечивает максимальную точность сварного соединения и долгосрочную работу самих электродов (до 7000 высококачественных сварных соединений). Кроме того электроды не нуждаются в механической чистке и защищены от повреждений специальными крышками [5].

П

Рис. 13. Восстановитель покрытия Ericsson EFR 1000

о окончанию сварочного процесса, для защиты места сварки можно восстановить первоначальное защитное покрытие с помощью специальных устройств – восстановителей покрытия (рис. 13). Они обладают механизмами автоматической тяги и качественными компьютерными интерфейсами, позволяющими контролировать выполняемые функции при протягивании волокна, а также представляют возможность выбирать диаметр 250, 400 и 900 мкм, также как и длину участка покрытия волокна. Основными производителями восстановителей покрытия являются фирмы Ericson и Fujikura.

б)

б)