- •1. Лекция Введение в триботехнику. Качество поверхности деталей Введение в триботехнику.

- •2 Лекция

- •3. Лекция

- •4. Лекция

- •5. Лекция Механизм изнашивания деталей пар трения и рабочих органов

- •Механизм изнашивания металлических поверхностей

- •Механизм изнашивания полимеров и резины

- •6. Лекция

- •4.4. Стадии изнашивания пар трения

- •Влияние электрического тока на износ

- •Влияние вибрации на изнашивание деталей

- •7. Лекция

- •Влияние водорода на прочность, водородное охрупчивание

- •Отличия водородного изнашивания от водородного охрупчивания

- •Виды водородного изнашивания

- •Влияние влажности воздуха на изнашивание

- •Методы уменьшения и предупреждения водородного изнашивания

- •8. Лекция

- •Абразивное изнашивание при ударе

- •Изнашивание абразивными частицами в зазоре пары трения

- •Изнашивание от абразивных частиц в потоке жидкости и газа

- •Влияние влажности на абразивное изнашивание

- •Влияние мелких абразивных частиц на износ

- •9. Лекция Окислительное изнашивание

- •Изнашивание вследствие пластической деформации

- •Изнашивание вследствие диспергирования

- •Изнашивание в результате выкрашивания вновь образуемых структур

- •10. Лекция Коррозионное изнашивание

- •Гидродинамическая кавитация.

- •Вибрационная кавитация.

- •Эрозионное изнашивание.

- •11. Лекция

- •12. Лекция Изнашивание при фреттинг-коррозии

- •13. Лекция

- •Сущность избирательного переноса

- •Механизм образования сервовитной пленки

- •Структура сервовитной пленки.

- •Причины снижения износа при избирательном переносе

- •Использование избирательного переноса в узлах трения машин

- •14. Лекция

- •Общие аспекты

- •Выбор материалов для трущихся деталей

- •Замена в узлах машин трения скольжения трением качения

- •15. Лекция

- •7.1 Общие аспекты.

- •Химико-термическая обработка рабочих поверхностей деталей.

- •16. Лекция Фосфатирование, сульфидирование и железнение. Гальванические покрытия поверхностей деталей машин. Алмазное выглаживание, обработка поверхностей лучом лазера.

- •Обработка поверхностей трения лучом лазера.

- •17. Лекция

- •Обкатка машин.

- •Смазывание узлов в эксплуатации.

- •Влияние условий эксплуатации и режима работы машин на износ их деталей.

- •Предельные износы и сроки службы деталей.

- •18. Лекция

- •Новый подход к изучению триботехники.

- •Триботехника, интересы здоровья и охраны окружающей среды.

- •Экзаменационные вопросы

- •Література Основна

- •Додаткова

Замена в узлах машин трения скольжения трением качения

Такая замена во многих случаях целесообразна с точки зрения повышения надежности работы деталей и экономичности машин.

Каждому виду опор (скольжения и качения) свойственны как положительные, так и отрицательные качества. Подшипники качения имеют следующие преимущества:

1. Уменьшаются потери на трение по сравнению с потерями у подшипников скольжения, работающих при граничной смазке или при жидкостной смазке. Применение подшипников качения, как правило, повышает КПД машины. Коэффициент трения подшипника качения сравнительно мало изменяется в большом диапазоне нагрузок и окружных скоростей.

2. Экономится большое количество цветных металлов – меди, олова, свинца, расходуемых на изготовление вкладышей подшипников скольжения.

3. Уменьшается расход смазочных материалов.

4. Отпадает надобность в принудительном охлаждении.

5. Упрощается уход.

6. У валов при правильно назначенных посадках отсутствует износ шеек, что исключает необходимость ремонта последних.

7. Шарико- и роликоподшипники стандартизованы, что упрощает конструирование подшипникового узла. Поступление подшипников качения в сборочный цех в виде собранного комплекта ускоряет изготовление и монтаж машины.

8. Применение подшипников качения уменьшает стоимость машины.

Перечисленные преимущества подшипников качения обусловили их широкое распространение. Диапазон их размеров широк: от 0,25 мм (по диаметру) в приборах и свыше 1000 мм в четырехрядных конических подшипниках валков прокатных станов.

Недостатками подшипников качения являются:

1. Недостаточная надежность при высоких окружных скоростях и динамических нагрузках.

2. Иногда существенным недостатком являются большие диаметральные размеры при меньшей длине, чем у подшипников скольжения.

3. Неудовлетворительная работа в условиях вибрационной нагрузки, а также при качательном движении с малыми углами поворота.

4. Большой шум при работе.

5. Недостаточная коррозионная и тепловая стойкость.

6. Значительно меньшая грузоподъемность и долговечность упорных подшипников качения, чем подшипников скольжения.

7. Недостаточная пригодность в случаях, когда для удобства монтажа либо по особенностям конструкции вала требуются разъемные опоры.

15. Лекция

Технологические методы повышения износостойкости деталей.

7.1 Общие аспекты.

В задачу технологии входит изготовление детали требуемой формы и надлежащей точности, с упрочненной рабочей поверхностью из известных или новых материалов.

Изыскание новых материалов протекает непрерывно, из-за повышения к ним требований в связи с разработкой новых конструкций машин, так и необходимости замены дефицитных материалов. Материала должны иметь малое рассеяние показателей его свойств, что определяется соблюдением стабильного состава исходных материалов, например шихты.

Например, при получении отливок из одних доменных чугунов при плавке в вагранках или печах можно получать отливки желаемой структуры, из других чугунов того же химического состава это делать затруднительно или совсем невозможно. Связано это с наследственными свойствами чугунов. Поэтому технологический процесс получения заготовок должен быть тщательно продуман и изучен, чтобы придерживаться оптимальных параметров. Например, перегрев чугуна для получения отливок определенной структуры должен быть различным для малых и крупных отливок.

Структура пластмасс зависит от величины и содержания в них кристаллитов. Чем больше в полимере кристаллической структуры, тем выше износостойкость. Опыт показал, что шестерня из заготовки, отлитой в форму при температуре 20 °С, уже через несколько тысяч оборотов имела значительный износ зубьев, а шестерня, при изготовлении которой литьевая форма была нагрета до 60 °С, выдержала несколько миллионов оборотов без заметных следов износа. Оказывается, замедленное охлаждение способствует увеличению содержания кристаллической составляющей.

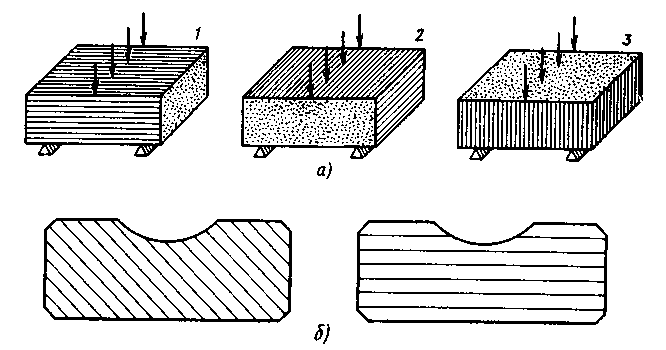

Ориентировка волокон металла влияет на прочность и долговечность изделия. Например, внутренние кольца подшипников качения из стали ШХ 15 можно изготовить из горячекатаной штанги на горизонтально-ковочных машинах. Волокна в этом случае выходят под разными углами к дорожке качения, имея местами ориентацию, близкую к торцовой (Рис.7.1 а). Если заготовку кольца выполнить из короткой трубы с выкаткой желоба в горячем состоянии, то волокна расположатся под небольшим углом к рабочей поверхности (Рис. 7.1 б). Испытания подтвердили большую долговечность подшипников с внутренними кольцами, изготовленными последним способом.

а)

Рис. 7.1 – Различная ориентация волокон в образцах (а) и кольцах (б) подшипника

Заготовками ходовых колес мостовых кранов могут быть стальные отливки, поковки, штамповки без реборд и штамповки с прокатанной беговой дорожкой. Наиболее выгодно в условиях массового производства колес использовать штамповки с прокаткой не только из-за минимальных потерь металла на окалину, отходы в стружку и наименьшей трудоемкости изготовления колес, но и потому, что на их беговой дорожке и ребордах образуется круговое направление волокон, благоприятное в отношении износостойкости.

Технологическое обеспечение заданной формы, точности, размеров и качества обработанных поверхностей деталей заключается в выборе способов и режимов обработки, а также геометрии режущего инструмента. Эти факторы при резании металлов стабильных структур влияют на долговечность в связи с глубиной и степенью наклепа материала и геометрией обработанной поверхности. На определенных режимах резания металлов нестабильных структур в поверхностном слое возможны структурные изменения и фазовые превращения, в результате которых в металле возникают концентраторы напряжений. Это может привести к образованию шлифовочных трещин. Особо опасны трещины, образующиеся под слоем хрома, вследствие трудности их обнаружения.

Одну и ту же поверхность можно обрабатывать различными методами. Так, методами чистовой обработки прямолинейных направляющих может быть шабрение, тонкое строгание, тонкое фрезерование, шлифование чашечным кругом, шлифование периферией круга; направляющие можно наклепать шариками. Опыты показывают, что наиболее износостойкими являются пары скольжения, у которых нижние образцы, имитирующие станину, наклепаны шариками, а верхние подвергнуты шабрению, тонкому фрезерованию и шлифованию торцом круга.

К уменьшению надежности работы деталей в эксплуатации может привести также нестабильность формы и размеров изделий, не связанные с износом поверхностей. Остаточное изменение формы и размера детали в эксплуатации в условиях нормальной температуры среды может быть следствием распада структурных составляющих, перехода одной модификации составляющей материала в другую, релаксацией остаточных напряжений и взаимодействия материала со средой.

Часто опытных данных недостаточно для выбора оптимальной технологии получения, изготовления и обработки детали, при которой одновременно обеспечивается наивысшая производительность и долговечность изделия.