- •1. Лекция Введение в триботехнику. Качество поверхности деталей Введение в триботехнику.

- •2 Лекция

- •3. Лекция

- •4. Лекция

- •5. Лекция Механизм изнашивания деталей пар трения и рабочих органов

- •Механизм изнашивания металлических поверхностей

- •Механизм изнашивания полимеров и резины

- •6. Лекция

- •4.4. Стадии изнашивания пар трения

- •Влияние электрического тока на износ

- •Влияние вибрации на изнашивание деталей

- •7. Лекция

- •Влияние водорода на прочность, водородное охрупчивание

- •Отличия водородного изнашивания от водородного охрупчивания

- •Виды водородного изнашивания

- •Влияние влажности воздуха на изнашивание

- •Методы уменьшения и предупреждения водородного изнашивания

- •8. Лекция

- •Абразивное изнашивание при ударе

- •Изнашивание абразивными частицами в зазоре пары трения

- •Изнашивание от абразивных частиц в потоке жидкости и газа

- •Влияние влажности на абразивное изнашивание

- •Влияние мелких абразивных частиц на износ

- •9. Лекция Окислительное изнашивание

- •Изнашивание вследствие пластической деформации

- •Изнашивание вследствие диспергирования

- •Изнашивание в результате выкрашивания вновь образуемых структур

- •10. Лекция Коррозионное изнашивание

- •Гидродинамическая кавитация.

- •Вибрационная кавитация.

- •Эрозионное изнашивание.

- •11. Лекция

- •12. Лекция Изнашивание при фреттинг-коррозии

- •13. Лекция

- •Сущность избирательного переноса

- •Механизм образования сервовитной пленки

- •Структура сервовитной пленки.

- •Причины снижения износа при избирательном переносе

- •Использование избирательного переноса в узлах трения машин

- •14. Лекция

- •Общие аспекты

- •Выбор материалов для трущихся деталей

- •Замена в узлах машин трения скольжения трением качения

- •15. Лекция

- •7.1 Общие аспекты.

- •Химико-термическая обработка рабочих поверхностей деталей.

- •16. Лекция Фосфатирование, сульфидирование и железнение. Гальванические покрытия поверхностей деталей машин. Алмазное выглаживание, обработка поверхностей лучом лазера.

- •Обработка поверхностей трения лучом лазера.

- •17. Лекция

- •Обкатка машин.

- •Смазывание узлов в эксплуатации.

- •Влияние условий эксплуатации и режима работы машин на износ их деталей.

- •Предельные износы и сроки службы деталей.

- •18. Лекция

- •Новый подход к изучению триботехники.

- •Триботехника, интересы здоровья и охраны окружающей среды.

- •Экзаменационные вопросы

- •Література Основна

- •Додаткова

9. Лекция Окислительное изнашивание

Окислительное изнашивание происходит в том случае, когда на соприкасающихся поверхностях образуются пленки оксидов, которые в процессе трения разрушаются и вновь образуются; продукты износа состоят из оксидов. От других видов коррозионно-механического изнашивания оно отличается отсутствием агрессивной среды, протекает при нормальных и повышенных температурах при трении без смазочного материала или при недостаточном его количестве. Интенсивность изнашивания может быть весьма значительной, но поверхность трения сохраняет малую шероховатость. Это объясняется тем, что оксиды препятствуют схватыванию поверхностей. При обычных температурах окисление поверхностей активизируется пластической деформацией. Поэтому одним из методов борьбы с окислительным изнашиванием является создание поверхностей с высокой твердостью.

Для окислительного изнашивания необходимо, чтобы промежуток времени между последовательными разрушениями пленки был достаточен для образования пленки относительно большой толщины. Естественно, что в случае циклического разрушения оксидов высокой твердости, изнашивание будет носить характер абразивного.

Окислительному изнашиванию подвергаются калибры, детали шарнирно-болтовых соединений тяг и рычагов механизмов управления, шарнирно-болтовые соединения подвесных устройств, работающих без смазочного материала, металлические колеса фрикционных передач и чашечки вариаторов, а также некоторые детали в парах трения качения.

Повышение температуры способствует росту оксидных пленок, а вибрация – их разрушения. С интенсивным окислительным изнашиванием приходится встречаться в деталях крепления коллекторов авиационных двигателей внутреннего сгорания. Применение коррозионно-стойкой стали в подобных случаях не дает желаемого результата, так как аустенитные стали быстро окисляются в процессе трения и, кроме того, они склонны к схватыванию.

Изнашивание вследствие пластической деформации

Этот вид изнашивания (смятие) заключается в изменении размеров или формы детали в результате пластической деформации ее микрообъемов. Пластическое деформирование обычно сопровождает износ металлов и наблюдается в зоне, непосредственно прилегающей к поверхности трения. Здесь же имеется ввиду деформация, распространяющаяся на всю деталь или значительные объемы ее. Смятие может произойти при трении, но может быть и не связано непосредственно со скольжением или качением поверхностей.

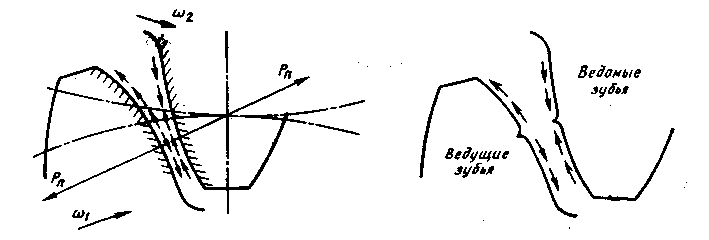

Смятие является характерным видом повреждения шпоночных пазов и шпонок, шлицевых соединений, штифтов или упоров, резьбовых соединений и других деталей. Пластическая деформация вызывается либо чрезмерными допускаемыми напряжениями, либо значительными перегрузками. Смятие характерно для деталей, входящих в контакт с ударом (например, седла шаровых клапанов). В тихоходных зубчатых передачах с колесами из сталей невысокой твердости возникают значительные пластические деформации с образованием канавок по полюсной линии у ведущих зубьев (Рис. 5.6). Под действием высоких контактных напряжений разрушается масляная пленка и происходит

а) б)

Рис. 5.6 – Силы трения на поверхности ведущих и ведомых зубьев (а) и схема образования впадины и хребта (б) по линии зацепления (Рn – Pn).

течение поверхностных слоев металла в направлении скольжения. Не исключается такое скольжение и при неповрежденной масляной пленке. В результате скольжения в полосе скольжения ведущих зубьев появляются напряжения, направленные от полюса к вершине и впадине зуба, а у ведомых – к полюсу. Этим предопределяется форма повреждения. На ведомых зубьях появляется “хребет”, а на ведущих – канавка. При появлении “хребта” в передаче его необходимо время от времени удалять шабером. Снизить силы трения и уменьшить пластические деформации можно применяя масла повышенной вязкости. Но лучше применять стали большой твердости.

Из стальных деталей пластической деформации подвержены рельсы, колеса и бандажи подвижного состава железных дорог. При эксплуатации рельсов на железнодорожных путях вследствие прокатывающего действия колес под нагрузкой, удара колес на стыках пластическая деформация распространяется на глубину почти всей головки рельса и сопровождается смятием верха и рабочих краев головки. На основании металлографического и рентгеноструктурного анализов установлено, что изменение кристаллической решетки бандажа распространяется на глубину до 25 мм. Наибольший наклеп наблюдается непосредственно на поверхности на поверхности качения, далее, в глубину, он резко падает, оставаясь довольно высоким на глубине 1…1,5 мм. Значительная пластическая деформация, вероятно, является причиной ослабления посадки бандажа на колесном центре. Если отсутствуют фазовые превращения в материале бандажа во время эксплуатации, то высокий наклеп разупрочняет, разрыхляет структуру; образуются микротрещины с отделением в дальнейшем частиц пластически деформированного материала.

Образование вмятин и углублений на поверхности трения – один из видов повреждения подшипников качения. При сдавливании посторонних частиц, попавших между телами качения и кольцами, могут образовываться вмятины на дорожках качения. Ударная и весьма тяжелая нагрузка может вызвать местную деформацию кольца в контакте с шариками или роликами – особый вид деформации на дорожках качения, называемый бринеллированием.

Одним из видов повреждения подшипников скольжения является выдавливание баббитового слоя, которое связано с его низкой твердостью, либо с чрезмерными нагрузками на подшипник. Сопротивление смятию баббитового слоя повышается с уменьшением его толщины. В антифрикционном слое из мягких подшипниковых сплавов происходит иногда постепенное перемещение поверхностных слоев в направлении скольжения под действием сил трения. Это приводит к изменению размеров подшипника, погрешностям формы рабочей поверхности, образованию трещин в баббитовом слое в местах расположения пазов для крепления баббита и заволакиванию смазочных канавок и отверстий. Такая деформация развивается только во время работы подшипника и связана с динамическим силовым воздействием.