Лекция 5

Организационно-правовое обеспечение реализации инвестиционных проектов

Организационно-правовое обеспечение может быть разделено на ряд крупных блоков, фигурирующих в различных частях обосновывающих документов.

Правовые аспекты реализации ИП

В данном разделе освещаются вопросы, связанные с организационно-правовой формой, спецификой договорных отношений.

Раздел освещает также перечень необходимых сертификатов и лицензий, требуемых для ведения деятельности предприятия, налоговое окружение.

Кроме того, должны быть обозначены законодательные ограничения, действующие в данной области.

Органы управления

Данный раздел должен раскрывать структуру органов управления предприятием, порядок взаимодействия предприятия с акционерами, перечень полномочий и компетенций органов управления.

Взаимодействие с ОАО «РЖД»

Железнодорожная компания в своей деятельности неизбежно сталкивается с вопросами взаимодействия с ОАО «РЖД» в рамках своей операционной деятельности. Нормативное регулирование процесса взаимодействия, порядок взаимодействия и расчетов и прочие существенные моменты (например, участие в конкурсах) должны быть отражены отдельно.

План организационных мероприятий

План организационных мероприятий представляет собой пошаговую модель осуществления всех, отраженных в обосновывающих материалах, действий, связанных с реализацией ИП, и охватывает инвестиционную и эксплуатационную стадию, составляющие горизонт планирования.

План мероприятий представляется в поэтапной разбивке. Для каждого этапа характерно наличие набора проводимых мероприятий и полученный эффект. Представление плана организационных мероприятий – график Гантта.

Лекция 6

Планирование производственно-хозяйственной деятельности: имущественный комплекс, операционная деятельность, кадровая политика

Планирование производственно-хозяйственной деятельности базируется на определении производственной программы.

Производственная программа предприятия отражает план закупки, хранения, производства и отпуска товарно-материальных ценностей в соответствии с объемом, номенклатурой и сроками переработки. Наличие математически обоснованной производственной программы позволяет:

- оптимизировать объем хранимых на складе ТМЦ;

- регламентировать частоту и объем пополнения запасов ТМЦ;

- регламентировать ритмичность производственного процесса

- регламентировать частоту и объем отгрузок ТМЦ потребителям.

В результате формирования программы снижаются издержки на размещение заказа и хранение ТМЦ, определяется достаточный объем материальных и трудовых ресурсов для обеспечения предельных производственных мощностей предприятия, повышается общая эффективность операций.

Формирование производственной программы комплекса складских хозяйств должно осуществляться по следующему принципу:

1. Определение временного распределения спроса на продукцию.

Потребности потребителей определяются по всей номенклатуре ТМЦ в соответствии с потребными объемами и сроками заказа ТМЦ.

Для этого обрабатывается информация об объеме годовых потребностей по всей номенклатуре ТМЦ с указанием распределения потребностей во времени. В результате обработки данных формируется база данных, в которой отражается общий объем годовых потребностей потребителей в ТМЦ, номенклатура ТМЦ и планируемые сроки отгрузки ТМЦ различным подразделениям.

На основании информации, полученной в базе данных, проводится XYZ-анализ, который позволяет четко оценить стабильность потребности в различных ТМЦ. Критерием ранжирования запасов является показатель вариации для товарной позиции.

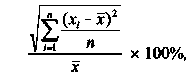

Коэффициент вариации рассчитывается по формуле:

(3.2.1)

(3.2.1)

где

хi расход материала за i-й период;

![]() ‑ среднее

арифметическое значение расхода за все

рассматриваемые периоды;

‑ среднее

арифметическое значение расхода за все

рассматриваемые периоды;

n ‑ - количество периодов, за которые проводится анализ.

Такой расчет надо выполнить для всех наименований ТМЦ. После чего по показателю вариации распределить их по группам. К группе X будут отнесены товары, которые нужны всегда или почти всегда – вариация не превышает 10 процентов. В группе Y ТМЦ, которые иногда оказываются невостребованными, – вариация от 10 до 25 процентов. Товары, обладающие вариацией свыше 25 процентов (группа Z), заказываются от случая к случаю.

Группа Х. Товары этой группы характеризуются высокой стабильностью спроса. Применение оптимизационных моделей, позволяющих снизить издержки, допустимо. Но будет намного эффективнее работать с такими ТМЦ по принципу «точно в срок».

Группа Y. Номенклатура товаров группы Y обладает выраженными тенденциями в динамике спроса на них, поэтому в отношении этой категории чаще всего применяются модели оптимизации запасов.

Группа Z. В группе Z – ТМЦ, не имеющие ни тенденций в спросе, ни постоянства в нем. Чаще всего такие ТМЦ исключатся из списков запасов, поддерживаемых на складе. Но бывают и исключения.

2. Расчет модели управления запасами

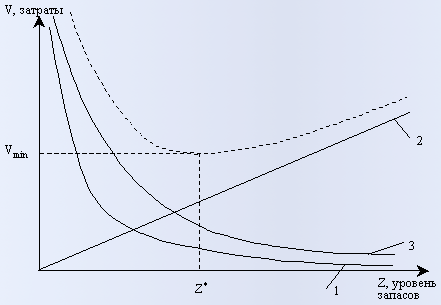

Принципиальная схема управления запасами.

Внедрение системы управления запасами связано с необходимостью минимизации суммарных расходов, связанных с образованием и хранением запасов, и убытков, возникающих при наличии перебоев в обеспечении потребителей. При этом в расчет берутся лишь те расходы, которые зависят от размера партий поставок и величины запаса.

В качестве целевой функции в моделях управления запасами, как правило, принимают минимум суммы следующих видов затрат:

1. Затраты, связанные с возникновением перебоев в снабжении (потери от дефицита).

2. Затраты, связанные с хранением запаса.

3. Затраты, связанные с организацией поставок.

С ростом уровня запаса затраты первого вида снижаются, что естественно, поскольку при этом снижается риск исчерпания запасов. Затраты на хранение (2) возрастают (линейно или нелинейно), а затраты на организацию поставок (3) уменьшаются, так как высокий уровень запасов позволяет делать заказы реже.

Кривая суммарных затрат (пунктирная линия) имеет явную точку минимума. Это позволяет сделать вывод о том, что должен существовать такой уровень запаса Z*, при котором суммарные издержки достигают минимального значения Vmin.

Зависимость величины затрат от среднего уровня запаса

На основании потребностей потребителей в ТМЦ, сроках выполнения заказа создается модель управления запасами, минимизирующая соотношение «стоимость заказа – затраты на хранение» при условии 100% надежности системы.

Формирование модели управления запасами для групп ТМЦ

С учетом данных XYZ-анализа формируются модели управления запасов для каждой из групп. В связи с индивидуальными особенностями групп (динамикой спроса на ТМЦ) модели, применяемые для групп X, Y и Z, будут различаться.

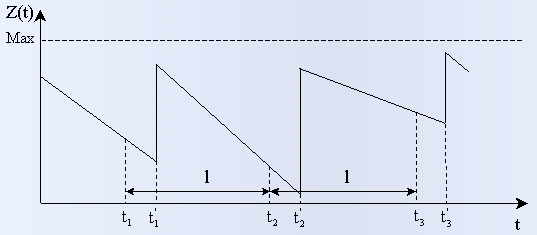

Для группы Х наиболее распространено применение модели с фиксированной периодичностью заказа. Это связано со снижением трудоемкости процедуры определения времени заказа, а также с фактом стабильного спроса за ТМЦ. Графически модель выглядит следующим образом:

Движение запаса продукции при использовании стратегии с фиксированной периодичностью заказа

На рисунке обозначены:

Max – максимальный (плановый) уровень;

l – интервал между заказами (планируемый период).

Регулируемыми параметрами в такой системе являются: максимальный (плановый) уровень (Max) и интервал времени между двумя заказами (l, называемый также планируемым периодом).

Оптимальный период времени между поставками определяется так:

![]() где

где

Т – количество дней между двумя поставками;

Cз – затраты на размещение одного заказа, в рублях;

S – потребность в запасах в течение месяца (квартала, года), в натуральных единицах;

I – затраты на хранение единицы запаса в течение месяца (квартала, года), в рублях.

А размер партии ТМЦ (Qi), поставляемой через равные промежутки времени, рассчитывается по формуле:

![]() где

где

S – потребность в запасах в течение месяца (квартала, года), в натуральных единицах;

Т – количество дней между двумя поставками;

B – объем страхового запаса, в натуральных единицах;

L – срок с момента размещения заказа у поставщика до поступления ТМЦ на склад компании, в днях;

J – фактический запас по товарной позиции в момент заказа новой партии, в натуральных единицах.

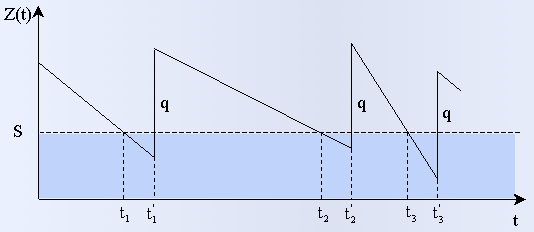

Для группы Y наиболее распространен метод Вилсона с определением оптимального размера заказа. Система предполагает, что размер поступающих партий - величина постоянная, а очередные поставки осуществляются через разные интервалы времени. Заказ на поставку партии делается при уменьшении размера запаса до заранее установленного критического уровня, называемого «точкой заказа» (ROP - Reorder Point). Таким образом, интервалы между поставками зависят от интенсивности потребления продукта. Графически модель выглядит следующим образом.

Движение запаса продукции при использовании стратегии с фиксированным размером заказа

На рисунке обозначены:

Z(t) – величина запаса продукции на складе;

S – «точка заказа», ROP (Reorder Point);

q = const – объем доставляемой партии (размер оптимальной партии);

![]() ,

,

![]() ,

,

![]() -

продолжительность заготовительного

периода.

-

продолжительность заготовительного

периода.

Формула оптимального размера заказа, выглядит следующим образом:

![]() где

где

Q – объем заказа, в натуральных единицах;

Cз – затраты на размещение одного заказа, в рублях. Их можно рассчитать как отношение суммарных затрат на содержание службы закупок в год к количеству размещенных ею за это время заказов;

S – потребность в запасах (например, в течение месяца), в натуральных единицах;

I – затраты на хранение единицы запаса (в течение месяца), в рублях.

Соответственно, время размещения заказа в данном случае будет определяться соотношением остатка складских запасов за вычетом страхового запаса и максимального дневного расхода запасов и сопоставлением полученного значения с максимальным сроком выполнения заказа.

Для группы Z возможно совместное использование различных, в том числе стохастических подходов. Использование одного из подходов для группы ТМЦ в группе Z во многом будет обусловлено внутригрупповой динамикой спроса на ТМЦ и оперативностью выполнения заказа.

В случае, когда динамика спроса на ТМЦ внутри группы находится на среднем уровне и выше, можно использовать подход, описанный для группы Y. Для остальных ТМЦ при условии оперативности выполнения заказа можно использовать подход «страховой запас + пополнение под заказ». В противном случае требуется увеличение размера страхового запаса.

Страховой запас создается при использовании любой модели. Его предназначение заключается в минимизации последствий возможных форс-мажорных обстоятельств в выполнении заказа или возможности удовлетворения повышенного спроса. Страховой запас рассчитывается следующим образом.

![]() где

где

B – объем страхового запаса, в натуральных единицах;

P – требуемая вероятность обеспечения потребности в запасах, %;

σ – стандартное отклонение потребности в запасах (функция «СТАНДОТКЛОН» в Excel). Определяется на основании статистики спроса на ТМЦ за предшествующие периоды;

L – срок с момента размещения заказа у поставщика до поступления ТМЦ на склад компании, в днях;

H – функция, возвращающая значение, обратное стандартному распределению (функция «НОРМСТОБР» в Excel).

Ограничения на финансирование запасов могут приводить к проведению совокупного многопродуктового анализа. При анализе также может быть полезным учет возможности доставки различных позиций ТМЦ у одного поставщика, в связи с чем возникает «условный запас», состоящий из ряда позиций. Для условного запаса составляется отдельная модель управления.

3. Определение ритмичности производственного процесса

Расчет ритмичности производственного процесса основывается на рассчитанном объеме закупок в соответствии с рассчитанной моделью управления запасами.

4. Расчет производственной мощности

Расчет производится на основании графика поставки, графика производства и графика отгрузки ТМЦ. В результате расчета формируется потребность в производственном оборудовании и персонале.

Для определения потребности в персонале следует руководствоваться утвержденными межотраслевыми нормами времени на выполнение различных операций и заданными технологическими свойствами оборудования (например, Ведомственные нормы технологического проектирования общетоварных складов ВНТП 02-85 от 01.01.1986 г. и Межотраслевые нормы времени на погрузку, разгрузку вагонов, автотранспорта и складские работы, утв. постановлением Минтруда РФ от 17 октября 2000 г. N 76). При этом следует учитывать ограничения, связанные с продолжительностью рабочего дня (смены), особенности законодательного регулирования условий труда в различных отраслях, коэффициент замещения, нормы простоя и т.п.