- •1. Назначение и краткое техническое описание детали

- •2. Конструктивно-технологический анализ детали

- •3. Выбор и обоснование вида заготовки способа ее получения

- •4. Разработка технологического процесса

- •4.1. Расчет припусков на обработку и определение размеров заготовки.

- •4.2. Выбор оборудования

- •4.3. Выбор режущего инструмента

- •4.4. Расчет режимов обработки

- •4.6. Техническое нормирование операций

- •5. Заключение

4. Разработка технологического процесса

Перед разработкой ТП необходимо получить и изучить информацию, которая делится на базовую, руководящую и справочную.

Базовая - сведения, содержащиеся в конструкторской документации на изделие, объем выпуска, сроки подготовки производства. Рабочий чертеж детали содержит все размеры, технические требования к качеству и шероховатости, марку и твердость материала.

Руководящая - сведения, по развитию отрасли, план выпуска материала, средств технологического оснащения стандарты на ТП.

Справочная - сведения, о прогрессивных методах обработки, каталоги, номенклатурные справочники оборудования и оснастки. Материалы по выбору технологических нормативов (режимы обработки, припуски, расход материала и др.) и др. справочные материалы.

Всю механическую обработку разбивают по операциям и таким образом выявляют последовательность выполнения операций, их число для каждой операции выбирают оборудование и определяют конструктивную схему приспособлений.

Задачей каждого предыдущего перехода является подготовка поверхности заготовки под последующую обработку и каждый последующий метод (операция или переход) должен быть точнее предыдущего т. е. обеспечивать более высокое значение показателей качества детали. Поэтому механическая обработка делится на:

черновую обработку, когда удаляется большая часть припуска, что позволяет обнаружить возможные дефекты заготовки; на первых одной-двух операциях. При базировании по черновым базам обрабатываются основные технологические базы;

чистовую обработку, когда в основном обеспечивается требуемая точность:

далее идут операции местной обработки, по ранее обработанным поверхностям, отделочные операции, когда достигается требуемая шероховатость поверхности и окончательно обеспечивается точность детали.

Контроль в ТП предусмотрен с целью технологического обеспечения заданных параметров качества, обработанной детали.

Разработанный ТП должен содержать общий план обработки детали и описание содержания операций ТП и выбор типа оборудования. Он должен быть прогрессивным, обеспечивать повышение производительности труда и качества детали, сокращать материальные и трудовые затраты и быть экологически безопасным.

Построение технологического маршрута обработки во многом определяется конструктивно-технологическими особенностями детали. Выбор маршрутной технологии существенно зависит от типа производства, уровня автоматизации и применяемого оборудования.

При серийном производстве применяют универсальные станки с ЧПУ, автоматы, полуавтоматы, агрегатные специализированы и специальные станки. Перспективным в серийном производстве является применение гибких производственных систем (линий, участков, цехов), особенно при наличии условий для групповой организации производства.

Выбор станка на операцию определяется возможностью изготовления на нем деталей необходимой конфигурации и размеров, обеспечения качества ее поверхности, производительности оборудования, а также экономическими параметрами.

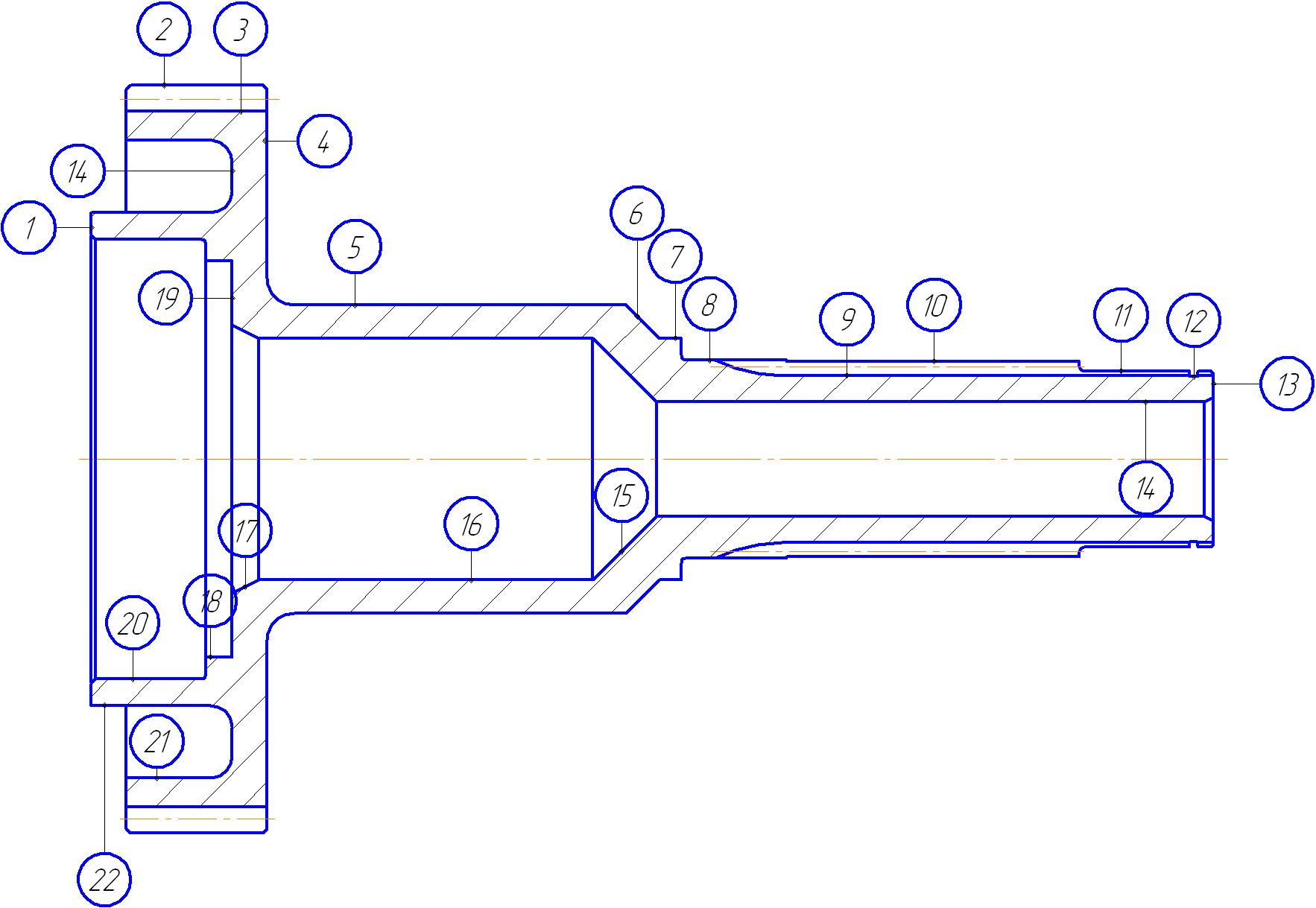

Рисунок 1.2 Обрабатываемые поверхности

детали

Рис. 2.2. Вал-шестерня

При проектировании проектного технологического процесса необходимо соблюдать принцип совпадения конструкторских, технологических, и измерительных баз. Только при его соблюдении, возможно говорить о правильности составления техпроцесса. Для деталей типа вал-шестерня с внутренним отверстием рекомендуется изначально базировать по наружней поверхности и торцу. На последующих операциях базирование рекомендуется осуществлять по отверстию и торцу.

Последовательность технологических переходов должна обеспечивать заданные чертежом детали параметры точности.

Для рассмотрения данного вопроса воспользуемся чертежом детали, изображенным на рис. 2.2. Для наглядности сведем результат в таблицу.

Выбор технологических баз и последовательности переходов

Операция |

Обрабатываемые поверхности |

Базирование |

005 Токарная с ЧПУ |

1,2,15,16,17,18,19, 20,21,22,23 |

Поверхности 5,4 эскиз |

010 Токарная с ЧПУ |

4,5,6,7,8,9,10,11,12, 13,14 |

Поверхности 1,16 эскиз |

015 Зубофрезерная с ЧПУ |

3 |

Поверхности 1,20 эскиз |

020 Зубофрезерная с ЧПУ |

9 |

эскиз |

030 Круглошлифовальная с ЧПУ |

8,10,11 |

Поверхности 1,20 эскиз |

035 Зубошлифовальная |

3 |

В центрах эскиз |

040 Слесарная |

|

|

045 Моечная |

|

|

050 Контроль |

|

|