- •1. Назначение и краткое техническое описание детали

- •2. Конструктивно-технологический анализ детали

- •3. Выбор и обоснование вида заготовки способа ее получения

- •4. Разработка технологического процесса

- •4.1. Расчет припусков на обработку и определение размеров заготовки.

- •4.2. Выбор оборудования

- •4.3. Выбор режущего инструмента

- •4.4. Расчет режимов обработки

- •4.6. Техническое нормирование операций

- •5. Заключение

1. Назначение и краткое техническое описание детали

Детали типа вал-шестерня широко применяются в машиностроении. Конструктивной особенностью деталей этого типа является то, что они имеют сложную форму и довольно высокие требования по точности размеров, расположения поверхностей, прочности, жесткости, износостойкости, коррозионной стойкости и другим свойствам, определяемым их назначением. В отношении точности обработки к деталям типа вал-шестерня предъявляют следующие основные требования:

– точность формы базирующих поверхностей;

– диаметральных размеров и геометрической формы отверстий;

К обрабатываемым поверхностям предъявляются также определенные требования в отношении чистоты поверхностей.

Большинство деталей типа вал-шестерня изготовляют из легированной конструкционной стали. Заготовки таких деталей изготовляют штамповкой или получают из проката. Заготовки-поковки в основном получают в закрытых штампах. Заготовки из проката целесообразней получать при небольших разницах диаметральных размеров детали.

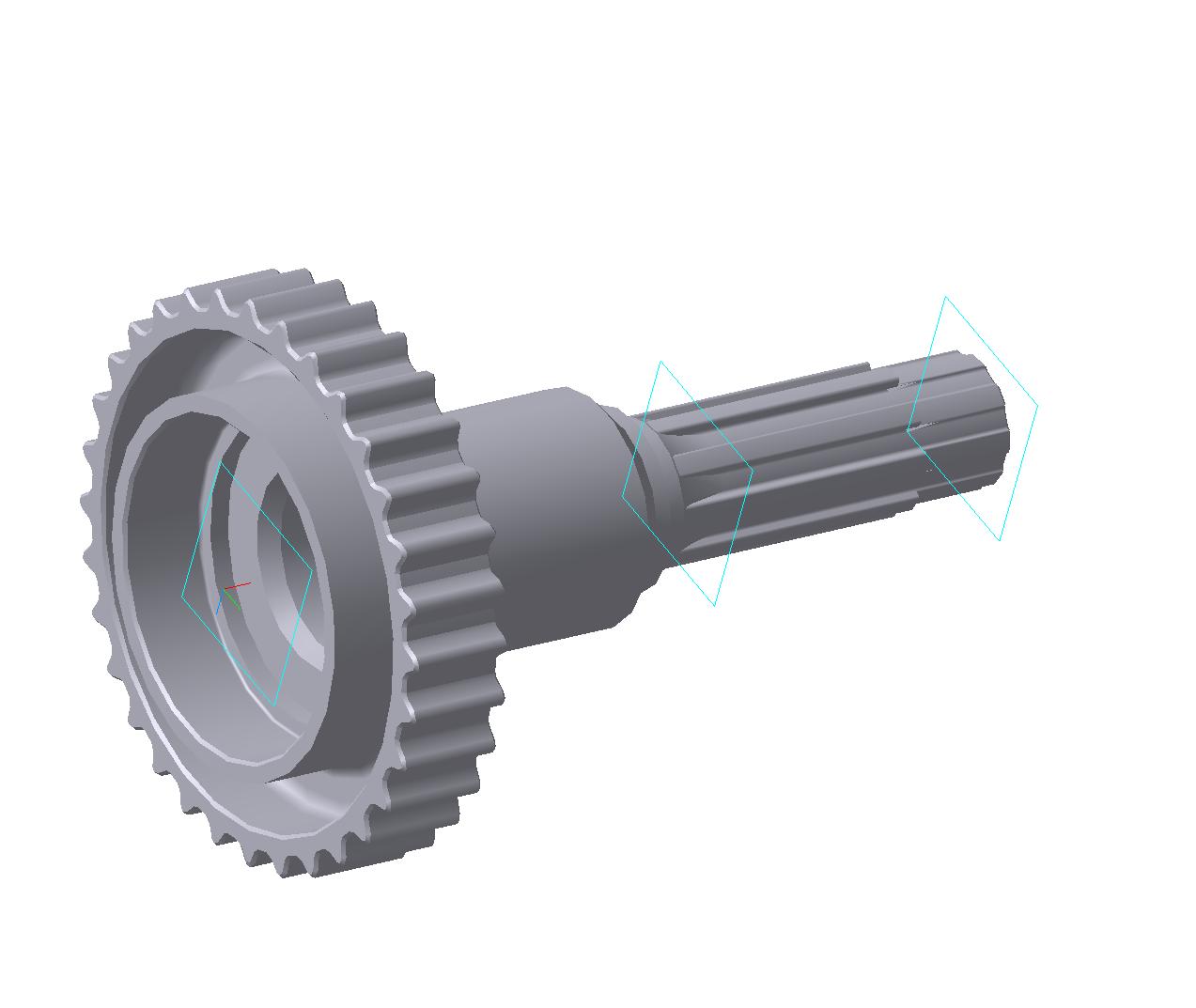

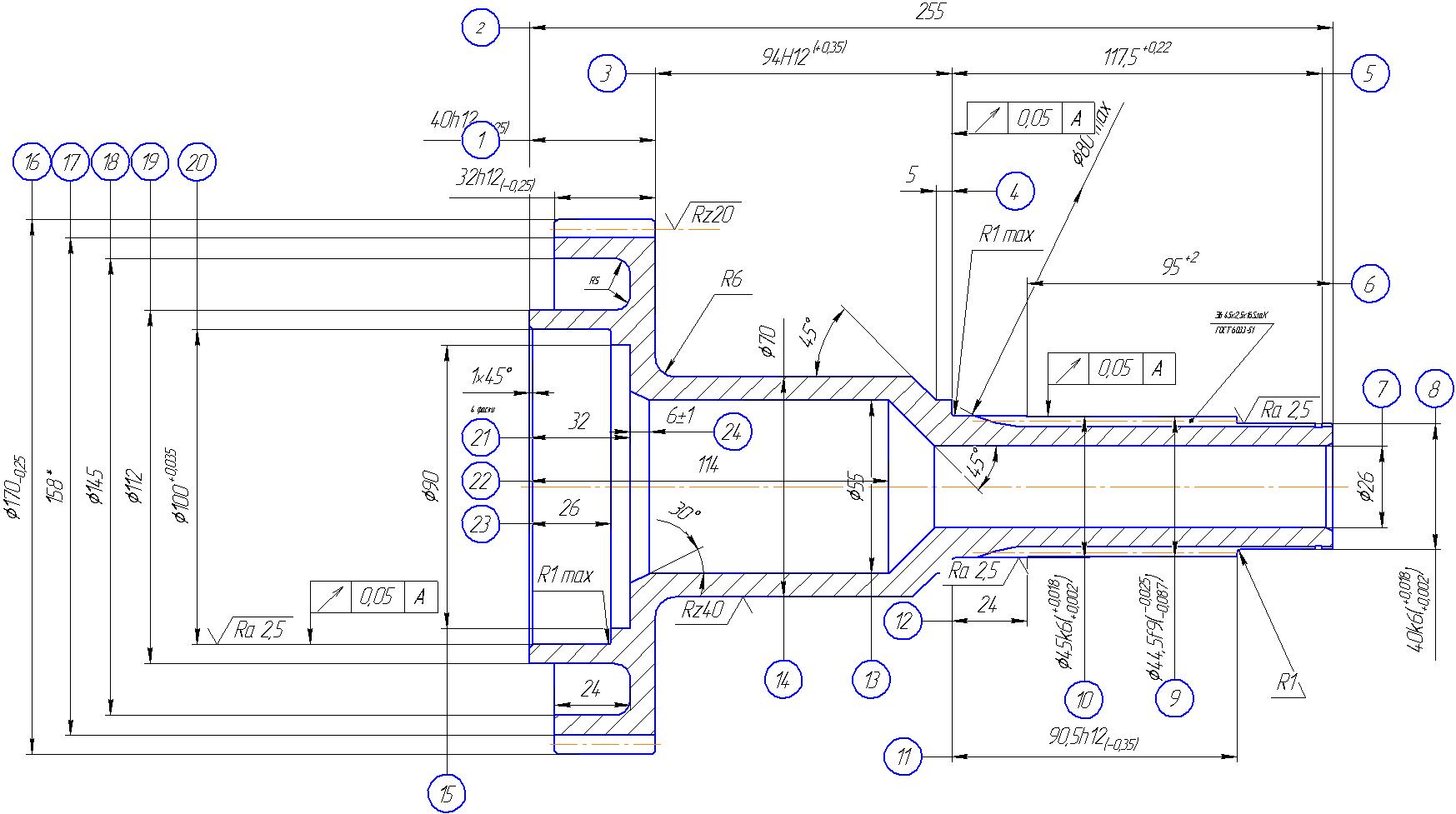

Деталь представлена на рис. 1.1.

Рис. 1.1. Деталь – вал выходной.

2. Конструктивно-технологический анализ детали

Одним из важных этапов проектирования является отработка конструкции на технологичность. Отработка конструкции на технологичность – это комплекс мероприятий, предусматривающих взаимосвязанные решения конструкторских и технологических задач, направленных на повышение производительности труда, снижение затрат и сокращение времени на изготовление изделия при обеспечении необходимого его качества.

Оценка технологичности проводится качественно и количественно, с расчетом показателей технологичности по ГОСТ 14.201-83. При этом качественная характеристика предшествует количественной и характеризует технологичность конструкции обобщенно.

Технологичность детали оценивается сравнением трудоемкости и себестоимости изготовления различных вариантов ее конструкции. Деталь, подвергаемая обработке резанием, будет технологична в том случае, когда ее конструкция позволяет применять рациональную заготовку, форма и размеры которой максимально приближены к форме и размерам готовой детали, а также использовать высокоэффективные процессы обработки.

Рисунок 1.1

Эскиз

детали

Деталь имеет несложную конфигурацию.

Деталь не требует создания искусственных технологических баз. Фрезерная обработка не требует применения специальных приспособлений.

Конструкция детали позволяет применять рациональные формы и размеры заготовок.

Коэффициент точности обработки Ктч.

![]() ,

,

где: Аср – средний квалитет точности обработки детали по всем поверхностям.

Коэффициент шероховатости поверхности Кш.

![]() ,

,

где: Бср – среднее числовое значение параметра шероховатости всех поверхностей детали.

Таблица 1.1 Анализ рабочего чертежа детали.

Наименование поверхностей |

Количество поверхностей |

Квалитет точности |

Параметр шероховатости, мкм |

Пов.1 Пов.2 Пов.3 Пов.4 Пов.5 Пов.6 Пов.7 Пов.8 ….. Итого |

1 1 1 1 1 1 1 1 |

9 9 9 8 7 7 7 7 |

6,3 6,3 6,3 3,2 1.6 3,2 1,6 1.6 |

![]()

![]()

Определяем Ктч и Кш.

![]()

![]()

Так как Ктч > 0,8 , а Кш < 0,32 деталь можно считать технологичной.