Министерство общею и профессионального образования

Российской Федерации

Санкт-Петербургский государственный горный институт им. Г.Б. Плеханов

(технический университет)

КУРСОВАЯ РАБОТА

По дисциплине: Металлургия и основы металлургического производства

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Тема: Цех электролиза цинка производительностью 80000 тонн чушкового цинка в год

Автор: студент гр. ММ-02 / / Рябов М.В.

(Подпись) (Ф.И.О.)

ОЦЕНКА:

Дата:

ПРОВЕРИЛ

Руководитель проекта доцент / /Теляков Н.М

(подпись) (Ф.И.О.)

2005

Министерство общего образования Российской Федерации

Санкт-Петербургский государственный горный институт им Г.В. Плеханова (технический университет)

УТВЕРЖДАЮ Заведующий кафедрой

«__»____________2005 г.

Кафедра цветной металлургии

КУРСОВАЯ РАБОТА

По дисциплине: Металлургия и основы металлургического производства

ЗАДАНИЕ

Студенту группы: ММ-02 _____ Рябову М.В..

(шифр группы) (подпись) (Ф.И.О.)

1 .Тема работы: Цех электролиза цинка производительностью 80000 тонн чушкового цинка

В ГОД-

Содержание пояснительной записки: Пояснительная записка включает в себя задание на выполнение работы, расчетные формулы, результаты расчета, библиографический список.

Срок сдачи законченного проекта: 17 февралья 2005г.

Руководитель работы: Доцент __________ Теляков Н.М.

(должность) (подпись) (Ф.И.О.)

Дата выдачи задания: 12 мая 2005г.

Ашишотапщпся:

В данном проекте приведен расчет цеха электролиза цинка производктельностью 80000 тонн чушкового цинка в год, характеристика цеха; физико-химические основы переработки цинковых концентратов ; технико-экономическое сравнение переработки концентратов: с другими видами плавок; расчет рационального состава концентрата; тепловой баланс ;расчет системы; определены основные размеры оборудования: Курсовая работа содержит: страниц 32, таблиц 15, схем 1

In the project is brought feature of о complex; physicist-chemical bases 8000 of conversion of Zn concentrates; technical-economic comparison of conversion of concoctions a v with other types of smelting; calculation of rational composition of concoction main sizes of equipment. Term paper Is Kept; pages 32, tables 15, and schemes 1.

Содержание

Теоретическая часть 4

Влияние различных факторов на выход по току 9

Влияние примесей на электроосаждение цинка 11

Совместное действие примесей 12

Анодный процесс 13

Выбор и обоснование технологической схемы 14

Стандартный метод 14

Высоко кислотный метод 14

Промежуточный метод 15

Описание технологической схемы производства 16

Технологическая схема электроосаждения цинка 20

Технологические расчеты 20

Расчет состава и выхода катодного цинка. 21

Расчет количества ванн 22

Определение тока, проходящего через ванны 22

Расчет количества электролита, поступающего в электролитный цех 23

Выход и состав шлама 23

Добавки в электролит 23

Расчет мощности печей и их количество 26

Выбор и расчет технологического оборудования 28

Список литературы 32

Теоретическая часть

По объему производства цинк занимает третье место после меди и алюминия.

Восстановление цинка из ZnO проводят или пирометаллургическим, или гидрометаллургическим способом. Последний состоит в том, что водный раствор ZnSO4*aq, полученный кислотным растворением ZnO, подвергают электролизу. При котором восстанавливается цинк и регенерируется кислота для повторного использования в качестве раство рителя ZnO из огарка.

Из очищенного раствора ZnSO4 металлический цинк получают электролизом. Этот передел - по существу завершающий в технологии, так как после переплавки электролитически восстановленного цинка получают товарный металл. На показатели электролиза влияет прежде всего чистота раствора.

Гидрометаллургический метод получения цинка по сравнению с пирометаллургическим имеет следующие преимущества: дает цинк высокого качества, обеспечивает более полное комплексное использование ценных компонентов сырья, легко поддается механизации, в результате чего производительность труда выше, чем при пирометаллургическо способе.

В нашей стране металлический цинк маркируется по сортам согласно ГОСТу 3640-47

Марка

ЦВ

Примеси

не>0,01%

Применение

для отливки под давлением особо ответственных деталей авиа- и авто приборов, приготовление Zn-сплавов, обрабатываемых давлением и в производстве гальваноэлементов

ЦО

не>0,04%

то же

щ

ЦЗ

Д4

0,011%РЬ

1

До 2,5% (2,0 РЪ)

сплавы, обрабатываемые давлением, высококачественны* белила, спец латуни,Си-А1 сплавы на цинковой основе.

прокатывают листы, изготавливают Cu-Zn сплавы и бронзы, высококачественные муфельные белила

изготовление шрифтов в полиграфии, обычные белила Для обычных литейных и свинцовистых Cu-Zn сплавов и горячего цинкования.

Цинк - один из наиболее отрицательных тяжелых металлов. Его стандартный потенциал равен -0,7628, а водорода +0,08, т.е. Е >Ezn. Электрохимические свойства цинка:

При электроосаждении цинка из водного р-ра его сернокислой соли, содержащего свободную серную кислоту и примеси, возможно протекание следующих электрохимических реакций:

Zn2+

+

2е

![]() Zn

2H

Zn

2H![]() 2е

Н2

2е

Н2

Ме2+ +2е -> Me

Zn - 2е —> Zn2+

В зависимости от потенциала катода, состав электролита и условий электроосажденш протекает та или иная электрохимическая реакция. Потенциал разряда ионов на катоде

выражается формулой Нереста:

![]() ;

где

;

где

Ео - нормальный потенциал иона;

R - газовая постоянная;

Т - абсолютная температура;

п - число зарядов иона;

а- активность иона (а—С*f)

![]() -

поляризация.

-

поляризация.

Для ионов цинка и водорода потенциалы разряда их могут быть представлены в выр:

![]() Экспериментально

установлено, что разряд ионов водорода

на цинковом катоде сопровождается

высоким перенапряжением, около 1в, В то

время как поляризация ионов цинка

составляет всего около десятки

милливольт. Это

означает что при ан

— а7

Экспериментально

установлено, что разряд ионов водорода

на цинковом катоде сопровождается

высоким перенапряжением, около 1в, В то

время как поляризация ионов цинка

составляет всего около десятки

милливольт. Это

означает что при ан

— а7![]() = 1,

потенциал разряда ионов водорода будет

более отрицателен,

чем ионов цинка.

= 1,

потенциал разряда ионов водорода будет

более отрицателен,

чем ионов цинка.

Перенапряжение водорода на цинке зависит от ряда факторов:

Плотности тока на катоде;

Температуры электролита;

Содержания примесей и поверхностно активных добавок;

Состояния катодной поверхности и др.

1.

Связь величины перенапряжения водорода

с плотностью тока выражается уравнением

Тафеля:

![]()

Константа а, т.е. величина перенапряжения водорода при i-ta/см2, зависит от природы металла электрода, от состояния его поверхности, состава раствора и температуры.

Константа “b” практически не зависит от природы материала и состава поверхности Наиболее надежные значения константы а и b для реакции выделения водорода на цинк при t-20 С составляют а— 1,24в; Ь—0,118в, Величина перенапряжения водорода на те> ническом цинке, измеренная разными исследователями характеризуется данными табл!.

|

|

Перенапряжение

в., при Дка/м |

|

Условия измерения. |

||||

10 |

50 |

100 |

200 |

400 |

600 |

1000 |

2000 |

Электролит 1 -н HSO |

- |

1,0

|

1,05 |

1,085 |

1,11 |

|

1,160 . |

1,185 |

(50г/л) |

0,83 |

0,95 |

1,01 |

1,05 |

1,1 |

1.13 |

1,17 |

1,22 |

Электролит

2-н H2SO (100г/л) Температура 25 С |

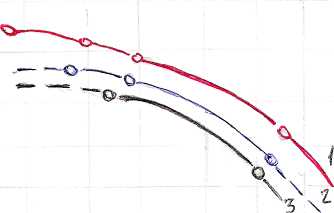

полученные новые данные о перенапряжении водорода на цинке при низких плотностях тока показывают (рис.1)? что ранее имевшие сведения о перенапряжении водорода при этих плотностях тока являются заниженными. Это получалось потому, что использовались цинковые растворы недостаточно очищенные от примесей.

Содержание компонентов, влияющих на показатели электролиза, в этих растворах составляет, мг/дм3: Zn(l,2-1,7)*105; Mn (2-10)* JQ3; 0,05-0,2 As; 0,01-0,15 Sb; 0,1-2,0 Cd; 0,2 5,0 Fe; 0,1-4,0 Co; 20-300CI; 20-50F; 0,01-0,5 Ni; 0,05-0,lCu; 0,05-0,lGe.

Состав электролита: 120г/л Zn и 100г/л H SO при t=20 С.

Основным показателем электролиза служат удельный расход электроэнергии, кВт*ч/т катодного цинка; выход цинка по току, т.е. к.п.д. использования тока, %; качество катодного цинка.

Восстановление окисленного цинка из раствора ZnSO с получением качественного металла при возможно низких затратах - основная цель электролиза.

Величина водородного перенапряжения в большей степени зависит от температуры. На рис.2 приведена зависимость величины перенапряжения водорода от плотности тока при различных температурах в 2-н растворе H SO .

Рис 2

Из приведенных данных видно, что повышение температуры с 20 до 40 С снижает величину перенапряжения примерно на 55-60мВ.

Перенапряжение водорода сильно зависит от состояния поверхности. На полированных поверхностях металлов оно всегда выше, чем на электролитически осажденных поверхностях этих же металлов.

Изменение величины водородного перенапряжения наблюдается при адсорбции поверхностно активных ионов. В табл.2 приведены данные, характеризующие влияние желатина на величину перенапряжения водорода на цинке

Табл. №2

|

|||||||||||||||||||||||||||||||||||||||||||||||

Как видно из данных таблицы, малые количества желатина повышают перенапряжение водорода на цинке. При низких плотностях тока достигается некоторый максимум, затем величина перенапряжения снижается; при высоких плотностях тока после концентрации 0,1% желатина дальнейшая добавка дает очень малый эффект.

В таблице 3 приведены данные перенапряжения разряда ионов водорода на цинке и

Таблица №3

Дк, а/м |

Потенциал выделения, в, на металлах |

||||||

Pb |

Zn |

Sb |

Си |

Fe |

Со |

N1 |

|

1 0 100 400 1000 2000 |

1,05 1,14 1,20 1,24 1,26 |

0,83 1,01 1,10 1,17 1,22 |

0,63 0,72 0,79 0,79 0,83 0,86 |

0,48 0,60 0,68 0,74 0,78 |

0,36 0,47 0,55 0,60 0,64 |

0,32 0,42 0,48 0,52 0,56 |

0,30 0,40 0,44 0,49 ; 0,51 |

Из данных таблицы видно, что присутствие в растворе примесей, которые могут попадать в катодный цинк, приводит к увеличению скорости разряда ионов водорода. В следствии этого снижается скорость разряда иоиое цинка, а следовательно, и выход по току.

Если в цинковом электролите присутствует поверхностно активные вещества, поляризация во всех случаях возрастает. Было исследовано влияние ряда поверхностно активных веществ на поляризацию цинка. Такие вещества, как спирты, камфора, крезол, очень слабс влияют на величину поляризации, более сильное действие оказываег желатин, клей.

Систематические наблюдения за характером и структурой осадков цинка показали, что вещества, вызывающие сильное торможение электродных реакций, приводят к образованию на катоде гладкого равномерного мелкокристаллического осадка.

Электрокриcталлизация цинка Катодные осадки цинка, полученные при плотноcти тока 500 а/м2 из электролита, содержащего 60г/л цинка и 100 г/л свободной HSO без коллоидных добавок, крупнокристаллические и не имеют определенной оси текстуры. Введение в электролит 24 мг/л клея позволяет получить мелкокристаллические осадки с определенной ориентацией кристаллов по оси текстуры в плоскости, перпендикулярной поверхности катода. Содержание в чистом электролите 0,2 мг/л Sb также вызывает образование мелкокристаллических осадков.

Коррозия цинка в серной кислоте. При электролитическом выделении цинка из кислого раствора ZnSO4 выход цинка по току зависит не только от соотношения, в котором протекает разряд катионов цинка и водорода, но и от cкоростиобратного растворение цинка, т.е. от скорости его коррозии.

Замечено, что чем чище цинк и чем меньше он загрязнен такими примесями, как железо, сурьма, медь, тем труднее он растворяется.

Скорость растворения цинка в серной кислоте определяется уравнением:

![]() -

-

Где: P- скорость растворения цинка;

X - уд. электропроводность

Z- число микроэлементов на единицу растворяющейся поверхности

![]() -потенциал

выделения цинка

-потенциал

выделения цинка

г, + r2 - сумма омических сопротивлений жидкости и металла

S - величина растворяющейся поверхности.

Скорость растворения цинка возрастает с повышением температуры и с увеличением кислотности.

Известно, что и чистый цинк, и цинк, содержащий примеси, коррозируют быстрей том случае, если они были получены из электролита, не содержащего клея.

Влияние различных факторов на выход по току

Электролиз раствора сульфата цинка относится к числу энергоемких процессов: и 3000-3600 квт-час постоянного тока, затрачиваемых на получение 1т катодного цинка только 88-93% полезно расходуется на осаждение цинка, а остальные 7-12% тратится в основном на бесполезный процесс выделения водорода.

Факторы, от которых зависит повышение Zn :

Оптимальная концентрация цинка в электролите;

Оптимальная температура электролита;

Дозировка клея и др. добавок;

Уменьшение растворения Zn во время сдирки;

Короткие замыкания и утечки тока,

Оптимальная кислотность электролита;

Перемешивание электролита;

Соблюдение технологического режима;

Предупреждение явления «трудной сдирки»

Равномерное распределение тока по катодам;

Влияние примесей на выход по току.

Температура электролита при электролизе существенно влияет на технико-экономические показатели цинкового производства. С повышением температуры, сни жается напряжение на ваннах, расход воды на охлаждение электролита и пара на нагрев растворов в выщелачивательном цехе. Однако, повышение температуры электролита в ваннах сопровождается загрязнением катодного осадка свинцом и кадмием ухудшением

санитарных условий в цехе, повышением расхода А1- труб для змеевиков и катодов и нередко резким снижением выхода цинка по току.

Было установлено также влияние концентрации примесей при постоянной температуре =60° С. Результаты показывают следующее предельное содержание примесей в электролите с t>50°, мг/л: 0,05 Sb;l2 Со; 1-2 Ni; 0,02-0,03 Ge; 20 Fe.

Для уменьшения растворения цинка во время сдирки применяют: одновременную выемку из ванны 5 и больше катодов при принятой на отечественных заводах коммутаций тока в ваннах вызывает обесточивание значительного количества катодов в нескольких соседних ваннах, на которых наблюдается интенсивное растворение цинка. Для локализации этого вредного явления целесообразно вынимать катоды через один, т.к. при этом обесточиваются катоды только в одной из ванн и растворение цинка во время сдирки становиться менее заметным.

Для предупреждения коротких замыканий ниже уровня электролита необходимо закре плять на анодах специальные стеклянные, винипластовые или резиновые изоляторы, которые одновременно служат направляющими при установки катодов. Выполнение магистралей для растворов из винипласта в значительной степени сокращает утечки тока.

Известно, что поверхность А1- катода, на котором произошло растворение цинка, во избежание повторения этого явления нужно хорошо очистить вручную или на катодоочи-стительной машине.

При возникновении трудной сдирки выход цинка по току падает, поскольку катоды, с которых цинк нельзя удалить механически, ставятся на растворение. Для предупреждение' трудной сдирки целесообразно в электролит каждой ванны вводить перед началом сдирю цинка 0,1-0,2 мг/л Sb и поддерживать в электролите min-e количество ( концентрацию) F2 иС1.

При системе подвода «анод-катод», принятой на отечественных заводах, распределена тока по катодам неравномерно и только на 20% из них плотность тока соответствует сред ней величине. Еще более резкое нарушение в распределении тока наблюдается при нарушении контактов между анодными и катодными штангами, 0 Кислотность электролита в процессе электроосаждения цинка играет большую роль.

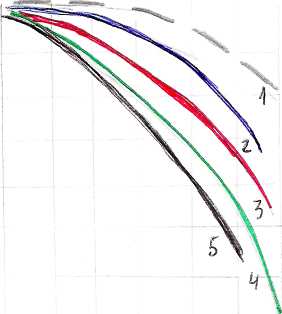

Влияние кислотности на выход по току при различных плотностях тока показано на рис.3. Отсюда видно, что с увеличением кислотности для получения высокого выхода току необходимо повышать плотность тока.

Как видно из рис.3 и 4, по мере увеличения кислотности раствора выход по току снижается. Однако, известно, что сопротивление раствора уменьшается с увеличением содержания кислоты. Поэтому удельный расход электроэнергии при электроосаждении цинка зависит от кислотности раствора, величины выхода по току и падения напряжен

![]()

где U-напряжение на ванне;

- выход цинка по току.

Влияние примесей на электроосаждение цинка

Чистота цинкового электролита определяет показатели процесса электроосаждения цинка, а также возможность интенсификации его повышением плотности тока и кислот ности отработанного электролита. Чем чище электролит, тем выше выход по току и ни расход электроэнергии на единицу осажденного металла.

Все примеси, содержащиеся в цинковом электролите, можно разделить на следующие группы:

катионы более положительные, чем цинк;

катионы более отрицательные, чем цинк;

анионы;

органические примеси.

Интенсивность выделения водорода определяется количеством металла примеси, осажденного на катоде, и величиной перенапряжения водорода на нем.

К (1) относится: Ni, Co, Cu, Sb, Fe, Pb и др.

Катионы более отрицательные, чем цинк - Mg; Na; К; Мn- не очень влияют на осаж дение цинка.

Распределение

примесей при электроосаждении

цинка(Дк=400а/м ; анод- Pt

t=20![]() С

С

Таблица 4

|

Содержание в элек- |

Распределение, % |

|

|

Примеси |

тролите, мг/л |

|

|

электро |

|

|

Катод |

Анодный шлам |

|

|

|

|

|

лит |

|

|

|

|

21,6 |

Мышьяк |

6,0 |

0,2 |

78,2 |

|

|

|

|

|

44,1 |

Сурьма |

0,5 |

5,5 |

50,4 |

84,6 |

Германий |

0,5 |

3,0 |

12,4 |

93,4 |

Медь |

30 |

5,5 |

1Д |

98,7 |

Железо |

20 |

0,3 |

1,0 |

|

|

|

|

|

99,5 |

Кобальт |

25 |

ОЛ |

0,4 |

|

|

|

|

|

88,1 |

Кадмий |

130 |

Л,5 |

0,4 |

|

Органические примеси в электролите можно разделить на 2 группы:

1) примеси, переходящие в электролит из деревянной аппаратуры, фильтровальной ткани, сырья и реагентов.

Эти примеси отрицательно влияют на процесс электролиза цинка (снижается выход по току и приводит к получению хрупких катодных осадков цинка).

2) поверхностно активные и коллоидные добавки, которые вводят в электролит для улучшения качества катодного цинка и повышения выхода цинка по току. К ним относят ся: клей, желатин, мыльный корень и др.

Совместное действие примесей.

При одновременном присутствии в электролите нескольких примесей совместное действие их на злектроосаждение цинка существенно отличается от действия каждой примеси в отдельности. Были изучены некоторые комбинации примесей:

Сu + Sb; Сu + Мn; Сu + Fe; Co + Mn; Ni + Sb; Ni + Pb; Sb + Fe и др,

Известно, что при низком содержании сурьмы медь не столь сильно влияет на электроосаждение цинка, как при высоком. Во всех случаях высокое содержание сурьмы в электролите требует более полного удаления прочих электроположительных примесей.

Многолетняя практика электроосаждения цинка в заводских ваннах позволяет делать выводы о допустимом содержании основных примесей в цинковом электролите:

Дк = 400- 500а/м1

|

мг/л |

|

Си |

0,1-0,2 |

Cd |

Со |

2-4 |

As |

Ni |

0,5-1,0 |

3b |

Fe |

50-150 |

Ge |

|

г/л |

|

Mn |

|

3-10 |

Mg |

|

10-17 |

Na |

|

5-10 |

Cl |

|

005-0.2 |

мг/л

2-8

0,1-0,2

0,1-0,2

0,05-0,1

В настоящее время допустимое их содержание в Zn-электролите, мг/л не более 0,03-0,05 Ge; 0,05-0,1 Sb; 1,0 Ni; l-2Co; не более 10-20 Fe.

Для очистки цинкового электролита от примесей применяются три метода:

Гидролитическая очистка растворов в процессе их нейтрализации. Этим способом можно полностью очистить растворы от Fe; As; Sb и в значительной степени от Ge

Цементационная очистка цинковой пылью от Си; Cd; Ni; Ge и Co.

Химические методы очистки с применением органических соединений:

ксантогената; альфанитрозабетанафтола, которые применяются в основном для глубокой очистки растворов.

Анодный процесс

Материалом анода при электроосаждении цинка служит свинец или его сплав с серебром. Возможность применения свинца как нерастворимого анода обусловлена пассиваци ей его в сернокислотном растворе. Изучение возможных анодных процессов на электрод покрытом двуокисью свинца, показывает, что окислы повышают анодный потенциал, причем металл почти не переходит в раствор, а энергия, расходуемая на аноде, идет цель ком на выделение кислорода.

Потенциал нерастворимых свинцовых анодов в цинковой ванне значительно положи-тельнее потенциала выделения кислорода из воды и составляет при плотности тока 500 а/м2-2,1 в.

Свинцовые аноды отличаются рядом недостатков : высоким значением потенциала выделения кислорода на них, частичной растворимостью свинца и загрязненного катодным цинком, короблением анодов в процессе электролиза.

Наиболее стойким оказался сплав с серебром. В настоящее время сплав свинца с 1% серебром широко применяют на всех цинкоэлектролитных заводах.

Плотность и толщина окисной пленки на поверхности анода играют существенную роль. С увеличением толщины окисной пленки уменьшается загрязнение катодного цинка свинцом.

В цинковом электролите содержится группа примесей, влияющих на анодный процес Мп2+;CI; F ; Ионы 2-х валентного Mg окисляются на аноде, образуя различные соеди

Мпг+

-2е + 2HO

МnO+4Н

;![]() =+1.281

нения;

=+1.281

нения;

Мn

- 5е + 4Н2О

->

МпО

+ 8H

;

![]() =

+1.521

=

+1.521

Очень вредные примеси в Zn-электролите-ионы активаторы галогены CI, F. Присутс вие их приводит к разрушению анодов, катодов, змеевиков.

Хлор-ионы из цинкового электролита разряжаются на нерастворимых свинцовых a

дах:

2Сl

-2е ->Cl![]() ;

= +1.385.

;

= +1.385.

При низком содержании в электролите марганца резко возрастает выделение хлора е атмосферу и увеличивается количество растворенного в электролите хлор - газа (рис. 19), который будучи активным окислителем, оказывает сильное коррозирующее действие на свинцовые аноды, алюминиевые катоды и змеевики-холодильники. Присутствие в электролите ионов 2-х валентного Мn оказывает защитное действие, которое состоит в том, что в результате реакции:

MnSO4 + Cl + HO -> МпО2 + 2HCI + H2SO4

хлор-газ восстанавливается до хлор - иона, что предотвращает выделение хлор - газа в атмосферу и уменьшает коррозирующее действие его на электроды.

Выбор и обоснование технологической схемы

В настоящее время применяется три способа электролитического получения цинка:

стандартный метод;

высококислотный метод;

промежуточный метод;

Стандартный метод

По стандартному методу получения электролитного цинка работает большинство зав дов. Этот способ характеризуется невысокими плотностями тока и кислотностью отработанного электролита. Плотность тока равна 350-450 а/м2, концентрация серной кислоты отработанном электролите 90-110 г/л. Стандартный метод получения цинка является изученным и рентабельным.

Высококислотный метод

Этот метод характеризуется высокой кислотностью отработанного электролита (300-350 г/л HSO) и высокой плотностью тока (Дк=1000~1300 а/м У метод Тейтона.

Из единицы объема раствора получается больше цинка, что обуславливает меньший объем аппаратуры и меньший объем зданий , в которых размещается эта аппаратура;

Обжиг концентратов производят без опасения ферритообразования при повышении температурах, что повышает производительность обжиговых печей;

3.Применение высоких плотностей тока способствует достижению высоких значений выходов по току, несмотря на высокую кислотность отработанного электролита;

4.Благодаря большой электропроводности сильно кислых растворов уменьшается расход электроэнергии;

5.Электролитный цинк, полученный этим способом, обладает высокой степенью кис лоты.

Недостатки этого метода:

Высокая стоимость завода, т.к. дорого обходится оборудование, пригодное для р; боты с высококонцентрированными растворами.

Большие эксплуатационные расходы из-за быстрой амортизации оборудования.

Т. к. по методу Тейнтона электролизу подвергают растворы с содержанием 250- 300 г/л цинка, то фильтрацию таких концентрированных растворов приходится вести при высокой температуре в специальной кислотоупорной аппаратуре. Все это удорожает стоимость процесса выщелачивание цинкового огарка.

Магнитная сепарация плохо освоена , поэтому фракции отделяются недостаточно совершенно, что ухудшает результаты выщелачивания.

Частая сдирка катодного цинка удорожает обслуживание электролитных ванн.

Промежуточный метод

При этом методе применяется более кислые растворы, чем при стандартном методе, значительно слабее, чем в высококислотном, (до 150 г\л HSO).

Плотность тока 580-650 а/м2. Работа ванн более эффективна, расход электроэнергии ниже, чем в высоко кислотном методе.

Сейчас наблюдается сближение стандартного метода с промежуточным. Вследствие этого плотность тока, применяемая в промежуточном методе получения цинка, =640 a/м.

.

Описание технологической схемы производства.

Цель электролиза- получение из нейтрального электролита гладкого, плотного, без признаков растворения осадка катодного цинка с минимальным расходом электроэнергии, соответствующего по содержанию примесей цинку марки ЦВ; ЦО; Ц1

Питание ванн электролитом:

Питание ванн нейтральным раствором производится из напорных баков ( емкостью 800м' каждый) по трубопроводам в напорные желоба, в которых поддерживается постоянный уровень 200-300 мм. В цехе раствор распределяется по напорным трубопроводам, расположенным вдоль рядов ванн. Поддержание уровня растворов в желобе -автоматическое. Циркуляция раствора в ванне осуществляется главным образом за счет пузырьков газа, который с силой отбрасывается от электродов, создавая конвективное пе ремешивание.

Трубки, питающие ванны раствором, снабжены резиновыми соединениями и зажимам ( для регулирования) и пластмассовыми штуцерами.

Для стока раствора применяют открытые сточные желоба из дерева, обшитые винилпластом.

Обслуживание процесса электролиза

Обслуживание процесса складывается в первую очередь из наблюдения за ходом процесса и управления им.

Объектами наблюдения являются: кислотность электролита;

температура электролита.

Отклонение состава электролита от нормального контролируют измерением плотность раствора и определением кислотности. Если плотность раствора снижается ниже нормы {у -1\,35г/см3), повышают скорость циркуляции, и наоборот.

Температура в электролитных ваннах устанавливается 33-35 С. Допустимое колебание по ваннам +2°С от заданного режима. Повышение температуры ведет к снижению перена пряжения водорода на катоде, растворению катодного цинка. Охлаждение электролита производится централизовано в вакуум - испарительной установке.

Приготовление и дозировка добавок

В качестве коллоидной добавки, которая улучшает показатели электролиза применяет ся столярный клей. Чтобы предупредить выделение в атмосферу цеха сернокислотного тумана и предохранить электролит от разбрызгивания в качестве пенообразующей добав ки используют мыльный корень.

Клей в течение 2-3 часов разваривается в специальных баках и насосами выкачивается в напорные бачки, из которых раствор клея перекачивается в напорные желоба.

Дозировка клея и мыльного корня устанавливается в зависимости от содержания кобальта в нейтральном растворе, характера катодного осадка, циркуляции электролита и производительности цеха в пределах плановых норм.

По практическим данным расход клея берется из расчета 300г на 1т катодного цинка, расход мыльного корня - 120г/т.

Для повышения выхода по току и снижения эффекта «трудной» сдирки в ванны один раз в сутки за 5-10 мин до сдирки цинка с катодов вводится от 0,2 до 0,6 грамм сурьмы, виде вводного раствора сурьмы ( рвотный камень ), в зависимости от содержания её в нейтральном растворе. Но нельзя повышать концентрацию сурьмы в ванне больше 0,3м

Эксплуатация электродов и ванн.

В целях предупреждения коротких замыканий и уменьшения расхода электроэнергии ванны устанавливаются только выправленные электроды.

Сдирка катодного цинка производится один раз в сутки, как правило, в дневную сме? С катода, вынутого из ванны, сдирочным ножом снимают нарост сульфата цинка. В случае подпарывания катодного цинка, катодное полотно должно быть почищено спеииаль ной металлической щеткой. На катодоочистительной машине катоды чистятся не реже одного раза в 12 дней.

Очистка анодов от шлама производится AI- лопатами. После чистки аноды правятся деревянными молотками. Очистка ванн и анодов от шлама выполняется не реже одного раза в 28 дней (в зависимости от содержания Мn).

В целях устранения утечек тока и снижения расхода электроэнергии, бортовая изоляция ванн, контакты электродов, опорные изоляторы ванн, площадок и др. детали ванн по стоянно должны поддерживаться в чистоте.

Транспортировка катодного цинка в плавильное отделение.

Содранный катодный цинк складывается в пачки весом не более 1300 кг, взвешивает и транспортируется в плавильное отделение. Плавка катодного цинка производится в индукционных электропечах.

Плавильное отделение.

а) Эксплуатация печей.

Самой ответственной электропечью является печной трансформатор. Он тем скорее вы ходит из строя, чем чаще подвергается перегреву. При эксплуатации печи должны создаваться следующие условия:

При работе печи должны непрерывно работать вентиляторы, подающие воздух для охлаждения печных трансформаторов;

Аварийная сигнализация вентиляторов должна проверятся ежемесячно;

Температура воздуха на выходе из печного трансформатора не должна быть ниже 40°С и. выше 60°С. при повышении температуры воздуха должна повышаться сила тока на трансформаторе или повышается расход воздуха на охлаждение их;

При кратковременных остановках ( до 6 часов ) печи охлаждающий воздух на транс форматоры должен подаваться в меньшем количестве;

Включение печи после остановок продолжительностью свыше 20мин, должно начи наться с низких ступеней напряжения (не свыше второй);

Футеровка печи выполнена из набивной огнеупорной массы и легко разрушается от ударов. Поэтому не разрешается пользоваться для очистки печей большими ломами рельсом и др. металлическими предметами.

б) Загрузка цинка в печь.

Катодный цинк загружается в печь равномерно автопогрузчиком небольшими пачками (по 15-20 листов) и обязательно с сохранением столба из листов в загрузочной коробке печи. Загрузка цинка непосредственно в ванну печи разрешается в исключительных случаях, и только вручную по 2-3 листа до заполнения не < 2/3 коробки. Во избежании взрывов, загрузка производится только сухим катодным цинком.

Плавка цинка ведется при температуре ванны 450-480°С. Для уменьшения потерь цинка, в печь через дроссовое окно забрасывается хлористый аммоний.

в). Снятие и переработка дроссов

Дросс- смесь окисленного и металлического цинка, которая содержит 85% Zn. Дроссы снимаются один раз в смену (в конце смены). Перед снятием дросса, разлив цинка прекращается, в печь задается порция NHCI. Дросс тщательно перемешивается скребком и после этого подается в специальную тележку. Не разрешается снимать дросс с ванны печз до поверхности металла. Для уменьшения потерь на поверхности металла всегда должен быть сухой дросс толщиной 3-6 см. снятый дросс отводится под вытяжной зонт.

Целью переработки дроссов является отделение металлического цинка из общей мaccы дроссов для переплавки его на чушковой цинк.

г) Разлив расплавленного цинка

Разлив производится разливочной машиной при температуре металла 450-480 С, Для получения хороших по внешнему виду чушек, полностью отвечающих ГОСТу 3640-47,при разливе должны соблюдаться следующие условия:

1. Во время разлива с поверхности металла в зумпфе печи должны постоянно удаляться всевозможные загрязнения и пленки окислов цинка.

Цинк должен разливаться в хорошо прогретые изложницы. При перерывах в разливе, во избежании переохлаждения изложниц и последующего получения брака, поступающая вода должна отключаться,

С каждой чушки должна тщательно сниматься пленка окислов;

Изложницы должны заполняться в один прием;

5. Номер плавки выбивается только на полностью затвердевшей поверхности чушек Бракованные по внешнему виду чушки , сплески разрешается переплавлять в зумпфе

печи.

Затвердевший чушковый цинк складывается в штабель вручную или штабелеукладчиком, взвешивается и транспортируется электрокарами на склад готовой продукции.

Выбор параметров процесса

Плотность тока 640 а/м

Температура электролита 35 С

Напряжение на ванне 3,5 В

Сила тока 19000а

Выход по току 93%.