- •I технология защиты биосферы

- •1 Источники, классификация и методы переработки твердых отходов

- •1.1 Источники и классификация твёрдых отходов

- •1.2 Механическая, механотермическая и термическая переработка твердых отходов (то)

- •2 Переработка отходов неорганических производств

- •2.1 Переработка отходов сернокислотного производства

- •2.2 Переработка отходов производства фосфорных удобрений

- •2.3 Переработка отходов производства калийных удобрений

- •2.4 Переработка отходов производства кальцинированной соды

- •2.5 Переработка отходов горнодобывающей промышленности

- •2.6 Переработка отходов углеобогащения

- •2.7 Переработка и использование сопутствующих пород

- •3 Отходы черной металлургии

- •3.1 Технологические процессы производства шлакового щебня

- •3.2 Шлаки цветной металлургии

- •4 Отходы тепловых электростанций

- •5 Технологии переработки твердых бытовых отходов

- •5.1 Технология сбора, удаления и складирования тбо

- •5.1.1 Масштабы образования и нормы накопления тбо

- •5.1.2 Состав и свойства тбо

- •5.1.3 Технология сбора тбо на местах их образования

- •5.1.4 Технология эвакуации тбо

- •5.1.5 Технология складирования тбо на полигонах

- •5.2 Технология рекультивации территорий закрытых полигонов

- •5.3 Термические методы переработки тбо

- •5.3.1 Классификация методов

- •5.3.2 Термические методы переработки тбо при температурах ниже температуры плавления шлака

- •5.3.2.1 Слоевое сжигание неподготовленных тбо в топках мусоросжигательных котлоагрегатов

- •5.3.2.2 Слоевое сжигание тбо в топке с наклонно переталкивающей решёткой

- •5.3.3 Сжигание в барабанных вращающихся печах

- •5.3.4 Сжигание в печах кипящего слоя

- •5.3.5 Сжигание-газификация в плотном слое кускового материала без его принудительных перемешивания и перемещения

- •5.3.6 Термические методы переработки тбо при температурах выше температуры плавления шлака

- •5.3.6.1 Сжигание в слое шлакового расплава

- •5.3.6.2 Сжигание с использованием электрошлакового расплава

- •5.3.6.3 Пиролиз тбо

- •5.4 Выработка и использование тепловой и других видов энергии на мусоросжигательных заводах

- •5.4.1 Основные предпосылки и факторы сравнения технологических схем утилизации мсз

- •5.4.2 Использование тепла мсз в системах теплоснабжения

- •5.4.2.1 Выбор варианта включения мсз в схему теплоснабжения

- •5.4.3 Использование тепла мсз для выработки электрической энергии

- •5.4.4 Использование тепла мсз для холодильных установок и систем кондиционирования воздуха

- •5.4.5 Использование тепла мсз для сушки осадков сточных вод

- •5.4.5.1 Испарительная сушка осв с использованием в качестве теплоносителя дымовых газов мсз

- •5.4.5.2 Испарительная установка сушки осв с использованием в качестве теплоносителя получаемого на мсз пара

- •5.5 Охрана окружающей среды при эксплуатации мсз

- •5.5.1 Очистка дымовых газов мсз

- •5.5.1.1 Характеристика дымовых газов мсз

- •5.5.1.2 Приемы очистки дымовых газов мсз

- •5.5.2 Утилизация золошлаковых отходов мсз

- •5.6 Аэробное компостирование тбо

- •5.7 Комплексная переработка тбо

- •II технология рекуперации промышленных отходов

- •1 Определения и классификация

- •2 Классификация твердых промышленных и бытовых отходов (тп и бо)

- •3 Технология переработки отходов. Содержащих или образующих органические вещества (диоксины и родственные им соединения)

- •3.1 Полиароматические углеводороды

- •3.2 ”Грязная дюжина”

- •3.3 Процессы, источники образования диоксинов, их токсичность

- •3.4 Полувыведение и полупревращение диоксинов

- •3.5 Показатели токсичности диоксинов

- •4 Технология переработки отходов. Содержащих или образующих неорганические вещества

- •4.1 Неорганические токсины

- •5 Переработка и утилизация отходов пластмасс

- •1 Предварительная очистка и сортировка 2 Измельчение 3 Отмывка и сепарация 4а Классификация по видам 4б Сушка

- •6 Использование при выпуске изделий 5 Конфекционирование и гранулирование

- •5.1 Сепарация пластмассовых отходов из бытового мусора

- •6 Переработка термопластичного вторичного сырья

- •6.1 Измельчение

- •6.2 Уплотнение

- •6.3 Агломерация

- •6.4 Промывка и сушка

- •6.5 Дегазация и фильтрование

- •6.6 Гомогенизация и пластикация

- •6.7 Технология подготовки и использования вторичного сырья из смесей термопластов с другими материалами

- •7 Переработка вторичного сырья эластомеров. Шины и рти

- •7.1 Использование целых шин

- •7.2 Сжигание шин с целью получения энергии

- •7.3 Пиролиз шин

- •7.4 Дробление (измельчение) изношенных шин

3 Отходы черной металлургии

Ежегодно образуется почти 70 млн.т. металлургических шлаков, значительная часть которых поступает в отвалы. Утилизация этих отходов осуществляется неравномерно.

Кроме того, различные виды металлургического производства: агломерационное, доменное, сталеплавильное, горячего проката, а также травления металлов дают большие массы разнообразных по составу шламов и пылей, которые используются лишь частично. Общее накопление шламов с содержанием железа около 50 % на заводах чёрной металлургии составляет примерно 20 млн.т в год. Утилизация и возвращение в производство этих отходов могла бы заменить около 10 % добываемой железной руды. В целом по металлургическому производству для производства 1 т стали, отходы составляют примерно 0,4 т.

Из общей массы металлургических шлаков наибольший удельный вес приходится на доменные шлаки.

Характеристика шлаков. Металлургические шлаки представляют собой силикатные системы с различным содержанием железа. Химический состав и физические свойства шлаков весьма разнообразны. Доменные шлаки по химическому составу подразделяют на основные (в которых преобладают CaO и MgO), кислые (с повышенным содержанием SiO2 и Al2O3) и нейтральные с равным содержанием таких оксидов. Отношение содержания CaO и MgO к содержанию SiO2 и Al2O3 называют степенью или модулем основности шлака, а обратное отношение SiO2 + Al2O3 к CaO + MgO – степенью или модулем кислотности.

Важнейшими физическими характеристиками шлаковых расплавов является вязкость, поверхностное натяжение, теплоёмкость и др. По этим свойствам расплавов можно определить рациональные пути их переработки. Например, короткоплавкие шлаки отличаются повышенным содержанием CaO и пониженной текучестью. При выливании расплава они быстро загустевают и делаются неподвижными, а при их расплавлении требуется повышенный расход топлива. Некоторые виды шлаков характеризуются низкой устойчивостью и при охлаждении разрушаются, превращаясь в порошок. Такое поведение шлаков может объясняться их силикатным распадом: двухкальциевый силикат шлаков (2CaO ∙ SiO2) из неустойчивой формы при 675 °С переходит в стабильное состояние, что сопровождается увеличением его объёма, возникают внутренние напряжения растяжения, приводящие к разрушению, образуется порошок.

Металлургические шлаки представляют собой ценное сырьё для производства ряда строительных материалов и изделий, являющихся более дешёвыми и прочными, чем полученные из природного сырья. В настоящее время практически на всех металлургических предприятиях организованы цехи или отделения по переработке шлаков.

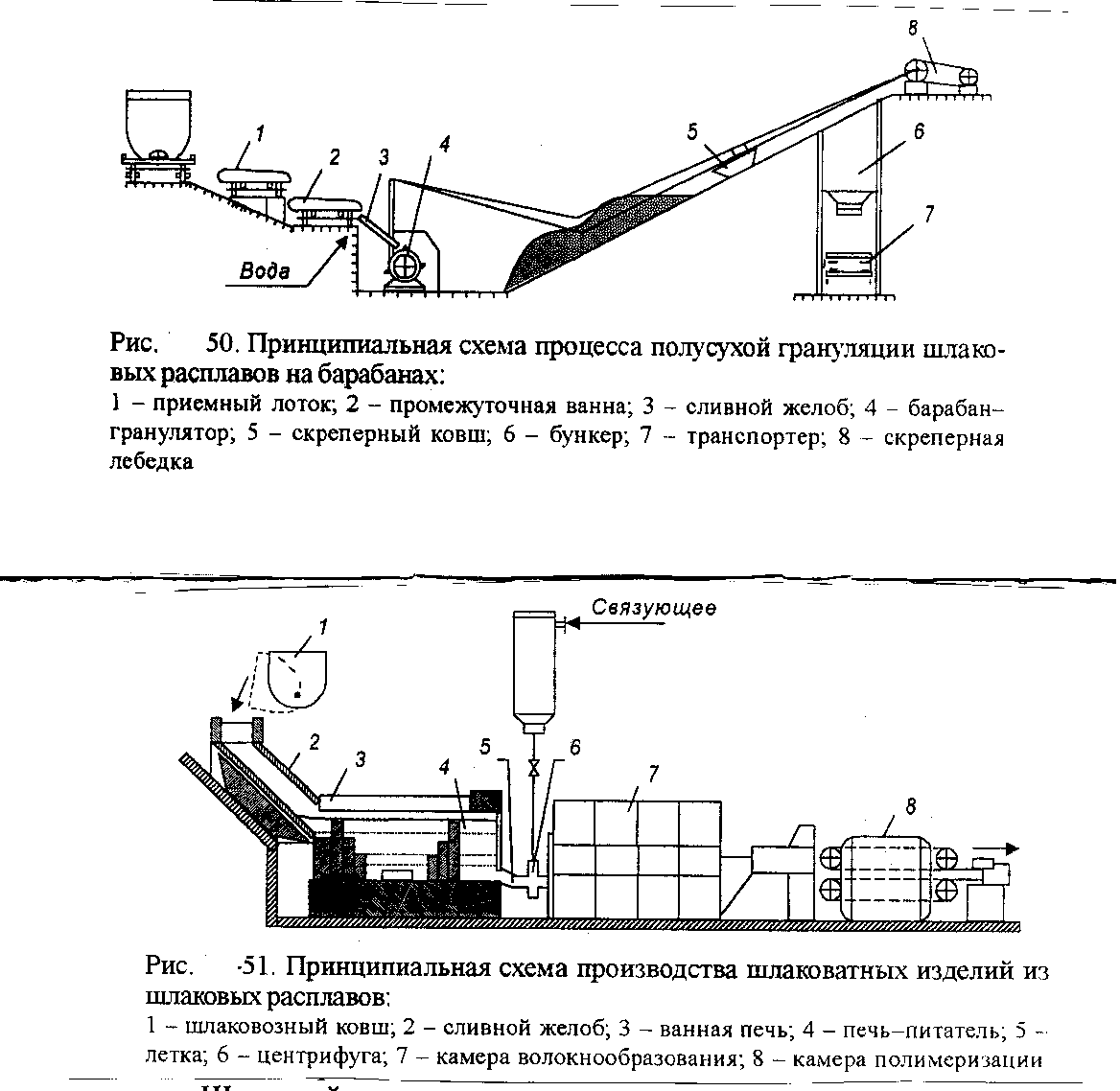

Переработка доменных шлаков возможна несколькими способами. Основным является гранулирование, осуществляемое путём полусухой (на гидрожелобных, барабанных, гидроударных и других установках) обработки. Схема одной из установок полусухой грануляции шлака на барабанах представлена на рисунке 27.

1 – приемный лоток; 2 – промежуточная ванна; 3 – сливной желоб; 4 - барабан-гранулятор; 5 – скреперный ковш; 6 - бункер; 7 - транспортер; 8 - скреперная лебедка

Рисунок 27 – Принципиальная схема процесса полусухой грануляции шлаковых расплавов на барабанах

Сливаемый из доставляемого к установке по рельсам опрокидываемого ковша шлаковый расплав поступает на приёмный лоток 1 и попадает через промежуточную ванну 2 с ловушками для чугуна на сливной желоб 3, откуда падает на гранулятор 4, вращающийся со скоростью 250 – 300 об/мин, полый барабан, снабжённый внешними лопастями. Гранулирование расплава осуществляется за счёт поступающей в сливной желоб воды, частично охлаждающей и вспучивающей шлак. Окончательное затвердение гранул шлака происходит в воздухе при их отбрасывании лопастями барабана на складскую площадку. Регулируя подачу воды, можно получать гранулят с невысокой (3-5 %) влажностью. Удаление гранулированного шлака со складской площадки производят различными механизмами, в том числе с использованием скреперного ковша и лебедки, двигающей ковш по транспортеру к бункеру 6, откуда гранулированный шлак подается на транспортер 7 и потребителю.

Шлаковая пемза и вата. Одним из наиболее важных и ценных строительных материалов получаемых из доменных шлаков, является шлаковая пемза. Этот продукт используется в качестве лёгкого заполнителя бетонов. Себестоимость его в 2-3 раза ниже, чем керамзита. Для производства шлаковой пемзы в промышленности используется большое число различных установок, основанных на ряде способов обработки шлаков: траншейно-брызгальном, центробежном, каскадном, водо-воздушном, бассейновом, гидроэкранном. Получаемая на них шлаковая пемза характеризуется высокой пористостью и объёмной массой.

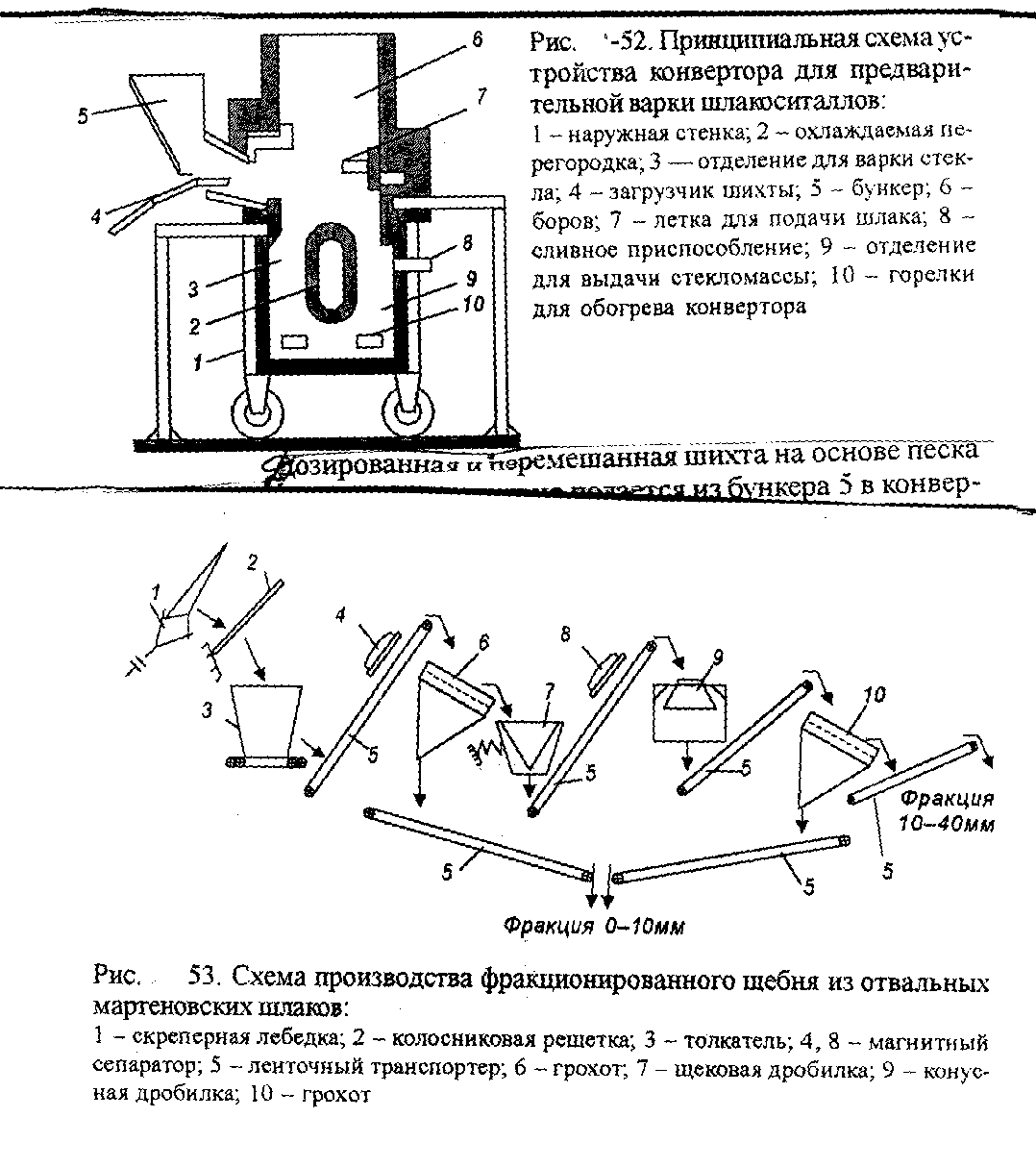

Более сложным в техническом отношении способом переработки металлургических шлаков является изготовление на их основе шлаковой ваты. По сравнению с её производством из горных пород обеспечивается значительное снижение трудоёмкости и себестоимости получения минеральной ваты с одновременным повышением производительности труда. На рисунке 28 представлена одна из схем производства минераловатных изделий из жидких шлаковых расплавов.

Шлаковый расплав подаётся к установке в шлаковозных ковшах 1 и через сливной желоб 2 при опрокидывании ковша заливается в ванную печь 3. Для увеличения модуля кислотности расплава в печь добавляют бой стекла. Разогретый в печи до 1350-1400 °С расплав из печи-питателя 4 через летку 5 подаётся на ротор центрифуги 6 и под действием центробежных сил превращается в волокна. Для превращения жидкого шлака в волокна применяют также дутьевой (обработка потоком пара, воздуха или дымовыми газами) и комбинированный (центробежный и дутьевой) способы. Внутрь центрифуги подают связующий материал (например, водные растворы фенолформальдегидных смол). Образующиеся волокна, пропитанные связующим, осаждаются на движущейся сетке в камере волокнообразования 7 и в виде минераловатного ковра передаются в камеру полимеризации 8, где при повышенной температуре связующее переходит в твёрдое неплавкое состояние, обеспечивая достаточно прочную связь отдельных волокон между собой. После охлаждения минераловатный блок разрезается на мерные длины и в виде готовой продукции упаковывается в водонепроницаемую бумагу.

1 – шлаковозный ковш; 2 – сливной желоб; 3 – ванная печь; 4 – печь-питатель; 5 - летка; 6 - центрифуга; 7 – камера волокнообразования; 8 - камера полимеризации

Рисунок 28 – Принципиальная схема производства шлаковатных изделий из шлаковых расплавов

Производство шлакоситаллов. Металлургические шлаки являются хорошим сырьём для получения высокоэффективных строительных материалов – шлакоситалловых изделий. Для варки шлакоситаллов шлаки должны быть измельчены до размеров частиц менее 1 мм и вместе с другими компонентами (песок, добавки) подвергнуты разогреву до температур около 1500 °С. Наиболее целесообразным является использование шлаковых расплавов, несмотря на то, что осложнен процесс смешивания с добавками. Для варки шлакоситаллов отношение холодных сыпучих добавок и шлака по массе должно составлять примерно 40 : 60, а объём добавок больше объёма шлака. Ввиду того, что при охлаждении до 1300-1350 °С шлак кристаллизуется, смесь ингредиентов необходимо поддерживать при 1450- 1500 °С при интенсивном перемешивании. Для предварительной варки шлакоситаллов используют конвертор (рисунок 29).

1 – наружная стенка; 2 – охлаждаемая перегородка; 3 – отделение для варки стекла; 4 – загрузчик шихты; 5 - бункер; 6 - боров; 7 – летка для подачи шлака; 8 – сливное приспособление; 9 – отделение для выдачи стекломассы; 10 – горелки для обогрева конвертора

Рисунок 29 – Принципиальная схема устройства конвертора для предварительной варки шлакоситаллов

Дозированная и перемешанная шихта на основе песка и добавок загрузчиком 4 непрерывно подаётся из бункера 5 в конвертор, куда через ленту 7 поступает шлаковый расплав. Разогретая жидкая стекломасса отводится из конвертора через боров 6. Газы поступают в вытяжную трубу и далее в атмосферу. Пламя горелок 10 находится в расплаве, что обеспечивает наиболее эффективное использование тепла, интенсивное перемешивание расплава и возможность регулирования окислительно-восстановительных процессов внутри стекломассы. Интенсивное перемешивание массы способствует ускорению процесса и получению однородного расплава.

Далее варку шлакоситаллов проводят в регенеративных печах ванного типа, где при высокой температуре (>1500 °С) интенсивно происходят процессы осветления расплава и его дополнительного усреднения вследствие выделения газовых пузырьков. При этом снижается расход топлива и резко повышается производительность печи, так как отсутствуют затраты на плавление сырьевых материалов. Специфическими условиями процесса являются необходимость поддержания восстановительной среды в печи в начале процесса варки и слабоокислительной – в конце, что достигается изменением соотношения воздуха и газа в горелках печи.

Для производства шлакоситаллов используют составы, в результате кристаллизации расплавов которых образуется минерал или твёрдый раствор нескольких минералов при минимальном содержании стекловидной фазы. Катализаторами кристаллизаций являются сульфиды, присутствующие в перерабатываемых шлаках или образующиеся при видении в шихту специальных добавок.

Расплав из ванной печи подаётся питателями в прокатные станы поточных механизированных линий, откуда лента ситалла направляется в кристаллизаторы, где электрическим или газовым обогревом поддерживается температура, соответствующая заданным режимам кристаллизации. После этого полотно шлакоситалла охлаждается, разрезается на куски требуемых размеров, надламывается и в виде разделённых фрагментов передаётся на обработку кромок и сортировку.