- •I технология защиты биосферы

- •1 Источники, классификация и методы переработки твердых отходов

- •1.1 Источники и классификация твёрдых отходов

- •1.2 Механическая, механотермическая и термическая переработка твердых отходов (то)

- •2 Переработка отходов неорганических производств

- •2.1 Переработка отходов сернокислотного производства

- •2.2 Переработка отходов производства фосфорных удобрений

- •2.3 Переработка отходов производства калийных удобрений

- •2.4 Переработка отходов производства кальцинированной соды

- •2.5 Переработка отходов горнодобывающей промышленности

- •2.6 Переработка отходов углеобогащения

- •2.7 Переработка и использование сопутствующих пород

- •3 Отходы черной металлургии

- •3.1 Технологические процессы производства шлакового щебня

- •3.2 Шлаки цветной металлургии

- •4 Отходы тепловых электростанций

- •5 Технологии переработки твердых бытовых отходов

- •5.1 Технология сбора, удаления и складирования тбо

- •5.1.1 Масштабы образования и нормы накопления тбо

- •5.1.2 Состав и свойства тбо

- •5.1.3 Технология сбора тбо на местах их образования

- •5.1.4 Технология эвакуации тбо

- •5.1.5 Технология складирования тбо на полигонах

- •5.2 Технология рекультивации территорий закрытых полигонов

- •5.3 Термические методы переработки тбо

- •5.3.1 Классификация методов

- •5.3.2 Термические методы переработки тбо при температурах ниже температуры плавления шлака

- •5.3.2.1 Слоевое сжигание неподготовленных тбо в топках мусоросжигательных котлоагрегатов

- •5.3.2.2 Слоевое сжигание тбо в топке с наклонно переталкивающей решёткой

- •5.3.3 Сжигание в барабанных вращающихся печах

- •5.3.4 Сжигание в печах кипящего слоя

- •5.3.5 Сжигание-газификация в плотном слое кускового материала без его принудительных перемешивания и перемещения

- •5.3.6 Термические методы переработки тбо при температурах выше температуры плавления шлака

- •5.3.6.1 Сжигание в слое шлакового расплава

- •5.3.6.2 Сжигание с использованием электрошлакового расплава

- •5.3.6.3 Пиролиз тбо

- •5.4 Выработка и использование тепловой и других видов энергии на мусоросжигательных заводах

- •5.4.1 Основные предпосылки и факторы сравнения технологических схем утилизации мсз

- •5.4.2 Использование тепла мсз в системах теплоснабжения

- •5.4.2.1 Выбор варианта включения мсз в схему теплоснабжения

- •5.4.3 Использование тепла мсз для выработки электрической энергии

- •5.4.4 Использование тепла мсз для холодильных установок и систем кондиционирования воздуха

- •5.4.5 Использование тепла мсз для сушки осадков сточных вод

- •5.4.5.1 Испарительная сушка осв с использованием в качестве теплоносителя дымовых газов мсз

- •5.4.5.2 Испарительная установка сушки осв с использованием в качестве теплоносителя получаемого на мсз пара

- •5.5 Охрана окружающей среды при эксплуатации мсз

- •5.5.1 Очистка дымовых газов мсз

- •5.5.1.1 Характеристика дымовых газов мсз

- •5.5.1.2 Приемы очистки дымовых газов мсз

- •5.5.2 Утилизация золошлаковых отходов мсз

- •5.6 Аэробное компостирование тбо

- •5.7 Комплексная переработка тбо

- •II технология рекуперации промышленных отходов

- •1 Определения и классификация

- •2 Классификация твердых промышленных и бытовых отходов (тп и бо)

- •3 Технология переработки отходов. Содержащих или образующих органические вещества (диоксины и родственные им соединения)

- •3.1 Полиароматические углеводороды

- •3.2 ”Грязная дюжина”

- •3.3 Процессы, источники образования диоксинов, их токсичность

- •3.4 Полувыведение и полупревращение диоксинов

- •3.5 Показатели токсичности диоксинов

- •4 Технология переработки отходов. Содержащих или образующих неорганические вещества

- •4.1 Неорганические токсины

- •5 Переработка и утилизация отходов пластмасс

- •1 Предварительная очистка и сортировка 2 Измельчение 3 Отмывка и сепарация 4а Классификация по видам 4б Сушка

- •6 Использование при выпуске изделий 5 Конфекционирование и гранулирование

- •5.1 Сепарация пластмассовых отходов из бытового мусора

- •6 Переработка термопластичного вторичного сырья

- •6.1 Измельчение

- •6.2 Уплотнение

- •6.3 Агломерация

- •6.4 Промывка и сушка

- •6.5 Дегазация и фильтрование

- •6.6 Гомогенизация и пластикация

- •6.7 Технология подготовки и использования вторичного сырья из смесей термопластов с другими материалами

- •7 Переработка вторичного сырья эластомеров. Шины и рти

- •7.1 Использование целых шин

- •7.2 Сжигание шин с целью получения энергии

- •7.3 Пиролиз шин

- •7.4 Дробление (измельчение) изношенных шин

5.3.6.1 Сжигание в слое шлакового расплава

Наиболее очевидным способом повышения температуры сгорания отходов является уменьшение содержания в используемом окислителе (воздухе) доли инертного компонента (азота), на нагрев которого расходуется значительная часть выделяющейся энергии. При этом может быть использовано простое оборудование для сжигания, например, шлаковые ванны, в которых отсутствуют какие-либо движущиеся части.

Вторым значительным преимуществом сжигания в кислороде является резкое сокращение объема дымовых газов и, следовательно, снижение затрат на газоочистку. Кроме этого, снижение концентрации азота в дутьевом воздухе позволяет уменьшить количество образующихся при высоких температурах оксидов азота, очистка от которых представляет собой серьёзную проблему.

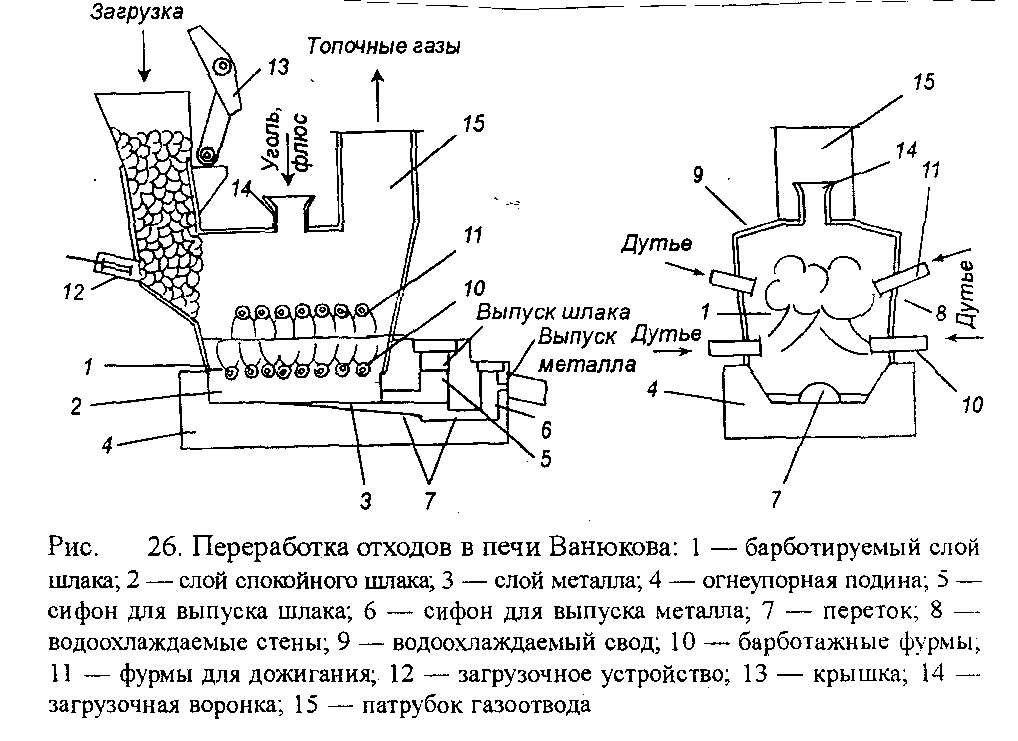

В начале 90-х годов для термической переработки ТБО при температуре 1350-1400 °С предложены металлургические печи Ванюкова (рисунок 43).

Сжигание в них осуществляют в слое находящегося в ванне печи барботируемого шлакового расплава (образуется из загружаемых в печь золошлаковых отходов ТЭЦ). Сбрасываемые в ванну ТБО погружаются в интенсивно перемешиваемый вспененный расплав. Барботаж расплава осуществляют с помощью окислительного кислородно- воздушного дутья, подаваемого через фурмы в нижней части боковых стенок печи (ниже уровня расплава), для дожигания дымовых газов предусмотрена подача дутья через ряд верхних фурм (выше уровня расплава). Минеральная часть отходов растворяется в шлаке, а металлические компоненты расплавляются. Для получения шлака заданного состава в печь загружают флюс (рекомендуется известняк).

Шлак, выпускаемый из печи (непрерывно или периодически) в сифон целесообразно подавать в жидком виде на переработку в строительные материалы. Теоретически в донной фазе должен получаться металл, однако практически в ходе опытных испытаний его получить не удалось (очевидно, по объективным причинам относительное содержание металлов в ТБО невелико, и они могут либо теряться в шлаковом расплаве механически, либо окисляться и снова переходить в шлаковую фазу).

1 – барботируемый слой шлака; 2 – слой спокойного шлака; 3 – слой металла; 4 – огнеупорная подина; 5 – сифон для выпуска шлака; 6 – сифон для выпуска металла; 7 – переток; 8 – водоохлаждаемый свод; 10 – барботажные фурмы; 11 – фурмы для дожигания; 12 – загрузочное устройство; 13 – крышка; 14 – загрузочная воронка; 15 – патрубок газоотвода

Рисунок 43 - Переработка отходов в печи Ванюкова

В случае пониженной теплотворной способности ТБО в качестве дополнительного источника тепла можно использовать уголь или природный газ. Производительность печи по твёрдым отходам около 15 т/час.

Процесс Ванюкова предлагают использовать не только для переработки ТБО, но и промышленных отходов (в том числе совместной переработки).

5.3.6.2 Сжигание с использованием электрошлакового расплава

Для получения шлакового расплава может быть использован электротермический метод, применяемый, например, при плавке стали в электропечах. Наиболее целесообразно использовать электропечи для обезвреживания шлаков, образующихся в процессах термической переработки ТБО или их обогащённых фракций при температурах ниже температуры плавления шлака (выход шлаков в таких процессах составляет 10-25 % от исходных ТБО, что резко снижает производительность электропечей и позволяет вовлекать шлак в переработку периодически).

Шлак направляют электроплавильную печь, выполненную в виде металлического кожуха, футерованного изнутри огнеупорным кирпичом. Температура жидкой шлаковой ванны составляет 1400-1500 °С. Разогрев шлака в электропечи осуществляют с помощью графитовых электродов, подключённых к источнику питания. Состав шлака можно регулировать добавкой флюсов.

Шлак выгружают из электропечи периодически. Поскольку соли тяжёлых металлов их шлакового продукта не выщелачиваются, шлак можно использовать как сырьё для производства стройматериалов. Шлаки после электроплавки могут быть переработаны в высококачественный строительный материал.

Преимуществами электроплавки шлаков являются отсутствие необходимости подачи дутьевого воздуха, простота поддержания температуры процесса и получение экологически чистого целевого продукта. Основные недостатки переработки отходов в электрошлаковой ванне связаны с большим расходом электроэнергии и графитовых электродов.

Таким образом, наиболее подходящим объектом для электропереплавки являются шлаки и, возможно, некоторые отходы сортировки ТБО.

Существует также ряд других методов термической переработки ТБО.