- •I технология защиты биосферы

- •1 Источники, классификация и методы переработки твердых отходов

- •1.1 Источники и классификация твёрдых отходов

- •1.2 Механическая, механотермическая и термическая переработка твердых отходов (то)

- •2 Переработка отходов неорганических производств

- •2.1 Переработка отходов сернокислотного производства

- •2.2 Переработка отходов производства фосфорных удобрений

- •2.3 Переработка отходов производства калийных удобрений

- •2.4 Переработка отходов производства кальцинированной соды

- •2.5 Переработка отходов горнодобывающей промышленности

- •2.6 Переработка отходов углеобогащения

- •2.7 Переработка и использование сопутствующих пород

- •3 Отходы черной металлургии

- •3.1 Технологические процессы производства шлакового щебня

- •3.2 Шлаки цветной металлургии

- •4 Отходы тепловых электростанций

- •5 Технологии переработки твердых бытовых отходов

- •5.1 Технология сбора, удаления и складирования тбо

- •5.1.1 Масштабы образования и нормы накопления тбо

- •5.1.2 Состав и свойства тбо

- •5.1.3 Технология сбора тбо на местах их образования

- •5.1.4 Технология эвакуации тбо

- •5.1.5 Технология складирования тбо на полигонах

- •5.2 Технология рекультивации территорий закрытых полигонов

- •5.3 Термические методы переработки тбо

- •5.3.1 Классификация методов

- •5.3.2 Термические методы переработки тбо при температурах ниже температуры плавления шлака

- •5.3.2.1 Слоевое сжигание неподготовленных тбо в топках мусоросжигательных котлоагрегатов

- •5.3.2.2 Слоевое сжигание тбо в топке с наклонно переталкивающей решёткой

- •5.3.3 Сжигание в барабанных вращающихся печах

- •5.3.4 Сжигание в печах кипящего слоя

- •5.3.5 Сжигание-газификация в плотном слое кускового материала без его принудительных перемешивания и перемещения

- •5.3.6 Термические методы переработки тбо при температурах выше температуры плавления шлака

- •5.3.6.1 Сжигание в слое шлакового расплава

- •5.3.6.2 Сжигание с использованием электрошлакового расплава

- •5.3.6.3 Пиролиз тбо

- •5.4 Выработка и использование тепловой и других видов энергии на мусоросжигательных заводах

- •5.4.1 Основные предпосылки и факторы сравнения технологических схем утилизации мсз

- •5.4.2 Использование тепла мсз в системах теплоснабжения

- •5.4.2.1 Выбор варианта включения мсз в схему теплоснабжения

- •5.4.3 Использование тепла мсз для выработки электрической энергии

- •5.4.4 Использование тепла мсз для холодильных установок и систем кондиционирования воздуха

- •5.4.5 Использование тепла мсз для сушки осадков сточных вод

- •5.4.5.1 Испарительная сушка осв с использованием в качестве теплоносителя дымовых газов мсз

- •5.4.5.2 Испарительная установка сушки осв с использованием в качестве теплоносителя получаемого на мсз пара

- •5.5 Охрана окружающей среды при эксплуатации мсз

- •5.5.1 Очистка дымовых газов мсз

- •5.5.1.1 Характеристика дымовых газов мсз

- •5.5.1.2 Приемы очистки дымовых газов мсз

- •5.5.2 Утилизация золошлаковых отходов мсз

- •5.6 Аэробное компостирование тбо

- •5.7 Комплексная переработка тбо

- •II технология рекуперации промышленных отходов

- •1 Определения и классификация

- •2 Классификация твердых промышленных и бытовых отходов (тп и бо)

- •3 Технология переработки отходов. Содержащих или образующих органические вещества (диоксины и родственные им соединения)

- •3.1 Полиароматические углеводороды

- •3.2 ”Грязная дюжина”

- •3.3 Процессы, источники образования диоксинов, их токсичность

- •3.4 Полувыведение и полупревращение диоксинов

- •3.5 Показатели токсичности диоксинов

- •4 Технология переработки отходов. Содержащих или образующих неорганические вещества

- •4.1 Неорганические токсины

- •5 Переработка и утилизация отходов пластмасс

- •1 Предварительная очистка и сортировка 2 Измельчение 3 Отмывка и сепарация 4а Классификация по видам 4б Сушка

- •6 Использование при выпуске изделий 5 Конфекционирование и гранулирование

- •5.1 Сепарация пластмассовых отходов из бытового мусора

- •6 Переработка термопластичного вторичного сырья

- •6.1 Измельчение

- •6.2 Уплотнение

- •6.3 Агломерация

- •6.4 Промывка и сушка

- •6.5 Дегазация и фильтрование

- •6.6 Гомогенизация и пластикация

- •6.7 Технология подготовки и использования вторичного сырья из смесей термопластов с другими материалами

- •7 Переработка вторичного сырья эластомеров. Шины и рти

- •7.1 Использование целых шин

- •7.2 Сжигание шин с целью получения энергии

- •7.3 Пиролиз шин

- •7.4 Дробление (измельчение) изношенных шин

5.3.4 Сжигание в печах кипящего слоя

Сжигание в кипящем слое осуществляют за счет создания двухфазной псевдогомогенной системы “твёрдое – газ” путём превращения слоя отходов в “ псевдожидкость”. Под действием динамического напора восходящего потока газа твёрдые частицы поддерживаются во взвешенном состоянии. Слой напоминает кипящую жидкость, и его поведение подчиняется законам гидростатики.

Печи для сжигания ТБО в кипящем слое обеспечивают наилучший режим теплопередачи и перемешивания обрабатываемого материала. По этим характеристикам они превосходят котлоагрегаты с переталкивающими решетками. Кроме того, аппараты кипящего слоя не имеют движущихся частей или механизмов. Однако необходимость обеспечения режима псевдоожижения обрабатываемого материала накладывает ограничение на его гранулометрический и морфологический состав, а также тепловую способность, в связи с чем в ряде случаев процесс сжигания в кипящем слое (особенно в циркулирующем кипящем слое) оказывается более дорогим, чем слоевое сжигание.

Производительность печей для сжигания ТБО в кипящем слое составляет от 3 до 25 т/час. Преобладающие температуры сжигания – 850 – 920 °С. В кипящем слое заметно снижается возможность образования оксидов азота за счет окисления азота воздуха, в результате чего снижаются выбросы NOx с отходящими газами. Кроме этого, значительно легче связать кислые соединения серы и хлора путём добавки в топочное пространство порошков соединений кальция.

В зависимости от характера псевдоожижения различают три модификации кипящего слоя: стационарный, вихревой и циркулирующий. Роль теплоносителя в системах кипящего слоя обычно выполняет тонкозернистый песок, частицы которого создают большую поверхность нагрева.

В результате хорошей теплопроводности песка отходы начинают быстро гореть равномерно во всем объеме кипящего слоя. Выделяющееся при этом тепло обеспечивает поддержание песка в горячем состоянии, что позволяет работать в автогенном режиме без подвода дополнительного топлива для обеспечения режима горения.

Для сжигания ТБО в стационарном кипящем слое печи оснащают цилиндрической или прямоугольной топкой, ограниченной снизу газораспределительной решеткой, конструкция которой обычно предусматривает возможность удаления шлака. Кипение слоя дробленных ТБО в камере сжигания обеспечивает поток подогретого первичного воздуха. Вторичное дутьё подают поверх кипящего слоя (для обеспечения дожигания). Шлак вместе с частью песка выгружают снизу и подвергают грохочению с целью регенерации песка.

На рисунке 40 приведена схема завода, на котором реализовано сжигание ТБО в стационарном кипящем слое.

1 - питатель отходов; 2 – решетка с отверстиями; 3 – камера сжигания; 4 – горелка; 5 – дутьевой вентилятор; 6 – циклон; 7 – электрофильтр; 8 – дымосос; 9 – труба

Рисунок 40 - Сжигание отходов в стационарном кипящем слое

Схема сжигания в стационарном кипящем слое заметно отличается от схем со слоевым сжиганием ТБО.

Эффективность процесса сжигания отходов в кипящем слое в значительной степени обеспечивают следующие особенности конструктивного выполнения камеры сжигания:

1. фурменное днище камеры состоит из нескольких секций, через которые вводится различное количество дутьевого воздуха, чтобы обеспечить ожижение и вихревое движение слоя загрузки. Скошенная форма фурменного днища облегчает выгрузку;

2. дефлекторы в верхней части топочной камеры обеспечивают направление вихревого движения, определяют степень расширения кипящего слоя и предотвращают вынос песка из слоя, благодаря чему удерживаются точные геометрические размеры слоя;

3. два вращающихся в противоположных направлениях потока эллиптической формы, соприкасающиеся в середине, обеспечивают оптимальное распределение и ворошение отходов, благодаря чему достигается более чем 99%-ное сгорание отходов и предотвращение подпора при загрузке новых отходов.

Вихревое сжигание. Чтобы достичь полного сгорания летучих компонентов, в зону высокой турбулизации подают вторичный воздух, который интенсивно перемешивается с горючими газами и способствуют их полному дожиганию в выше расположенном реакционном пространстве, в котором поддерживается температура 850 °С (время пребывания газов в этой зоне составляет 5 секунд).

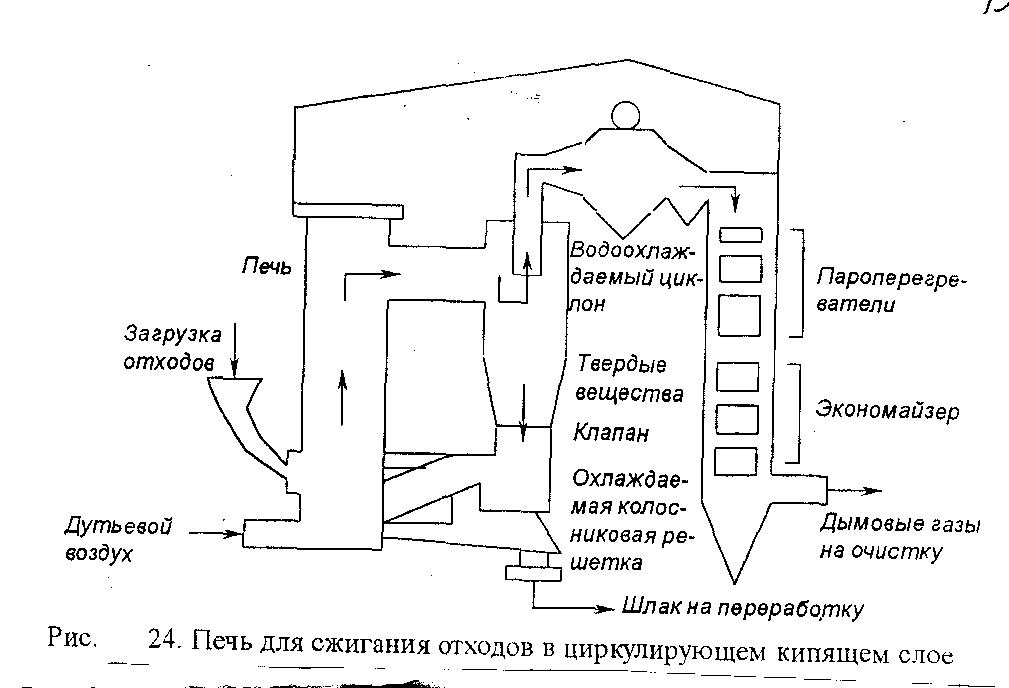

Циркуляционное сжигание. На рисунке 41 схематично представлена печь с циркулирующим кипящим слоем. Крупность загружаемого в печь материала – 100 мм.

Рисунок 41 – Печь для сжигания отходов в циркулирующем кипящем слое

Эффективное сжигание в печи с циркулирующем слоем обеспечивают хорошим контактом топлива из отходов с горячим песком (печь заполняют песком на 1/3 объёма). Материал постоянно циркулирует в системе печь – циклон, и по всей высоте печи поддерживается равномерная температура 830 – 920 °С (относительно низкая температура способствует снижению выбросов оксидов азота на 25-40 % по сравнению с использованием котлоагрегатов со стандартными решетками, снижению коррозионного действия хлора).

Воздух предварительно нагревают до 300-350 °С и подают в печь в нескольких точках (на схеме показана одна). Отходящие газы из печи направляют в циклон, где осаждают шлак. Температура в циклоне составляет 750-800 °С, т.е. циклон частично выполняет функцию печи. Для рекуперации тепла в циклоне имеются трубы.

Время пребывания отходящих газов в печи составляет около 4 сек. Печь характеризуется пониженным выходом шлака и летучей золы и является экологически наиболее чистым агрегатом из термического оборудования данного профиля.