- •I технология защиты биосферы

- •1 Источники, классификация и методы переработки твердых отходов

- •1.1 Источники и классификация твёрдых отходов

- •1.2 Механическая, механотермическая и термическая переработка твердых отходов (то)

- •2 Переработка отходов неорганических производств

- •2.1 Переработка отходов сернокислотного производства

- •2.2 Переработка отходов производства фосфорных удобрений

- •2.3 Переработка отходов производства калийных удобрений

- •2.4 Переработка отходов производства кальцинированной соды

- •2.5 Переработка отходов горнодобывающей промышленности

- •2.6 Переработка отходов углеобогащения

- •2.7 Переработка и использование сопутствующих пород

- •3 Отходы черной металлургии

- •3.1 Технологические процессы производства шлакового щебня

- •3.2 Шлаки цветной металлургии

- •4 Отходы тепловых электростанций

- •5 Технологии переработки твердых бытовых отходов

- •5.1 Технология сбора, удаления и складирования тбо

- •5.1.1 Масштабы образования и нормы накопления тбо

- •5.1.2 Состав и свойства тбо

- •5.1.3 Технология сбора тбо на местах их образования

- •5.1.4 Технология эвакуации тбо

- •5.1.5 Технология складирования тбо на полигонах

- •5.2 Технология рекультивации территорий закрытых полигонов

- •5.3 Термические методы переработки тбо

- •5.3.1 Классификация методов

- •5.3.2 Термические методы переработки тбо при температурах ниже температуры плавления шлака

- •5.3.2.1 Слоевое сжигание неподготовленных тбо в топках мусоросжигательных котлоагрегатов

- •5.3.2.2 Слоевое сжигание тбо в топке с наклонно переталкивающей решёткой

- •5.3.3 Сжигание в барабанных вращающихся печах

- •5.3.4 Сжигание в печах кипящего слоя

- •5.3.5 Сжигание-газификация в плотном слое кускового материала без его принудительных перемешивания и перемещения

- •5.3.6 Термические методы переработки тбо при температурах выше температуры плавления шлака

- •5.3.6.1 Сжигание в слое шлакового расплава

- •5.3.6.2 Сжигание с использованием электрошлакового расплава

- •5.3.6.3 Пиролиз тбо

- •5.4 Выработка и использование тепловой и других видов энергии на мусоросжигательных заводах

- •5.4.1 Основные предпосылки и факторы сравнения технологических схем утилизации мсз

- •5.4.2 Использование тепла мсз в системах теплоснабжения

- •5.4.2.1 Выбор варианта включения мсз в схему теплоснабжения

- •5.4.3 Использование тепла мсз для выработки электрической энергии

- •5.4.4 Использование тепла мсз для холодильных установок и систем кондиционирования воздуха

- •5.4.5 Использование тепла мсз для сушки осадков сточных вод

- •5.4.5.1 Испарительная сушка осв с использованием в качестве теплоносителя дымовых газов мсз

- •5.4.5.2 Испарительная установка сушки осв с использованием в качестве теплоносителя получаемого на мсз пара

- •5.5 Охрана окружающей среды при эксплуатации мсз

- •5.5.1 Очистка дымовых газов мсз

- •5.5.1.1 Характеристика дымовых газов мсз

- •5.5.1.2 Приемы очистки дымовых газов мсз

- •5.5.2 Утилизация золошлаковых отходов мсз

- •5.6 Аэробное компостирование тбо

- •5.7 Комплексная переработка тбо

- •II технология рекуперации промышленных отходов

- •1 Определения и классификация

- •2 Классификация твердых промышленных и бытовых отходов (тп и бо)

- •3 Технология переработки отходов. Содержащих или образующих органические вещества (диоксины и родственные им соединения)

- •3.1 Полиароматические углеводороды

- •3.2 ”Грязная дюжина”

- •3.3 Процессы, источники образования диоксинов, их токсичность

- •3.4 Полувыведение и полупревращение диоксинов

- •3.5 Показатели токсичности диоксинов

- •4 Технология переработки отходов. Содержащих или образующих неорганические вещества

- •4.1 Неорганические токсины

- •5 Переработка и утилизация отходов пластмасс

- •1 Предварительная очистка и сортировка 2 Измельчение 3 Отмывка и сепарация 4а Классификация по видам 4б Сушка

- •6 Использование при выпуске изделий 5 Конфекционирование и гранулирование

- •5.1 Сепарация пластмассовых отходов из бытового мусора

- •6 Переработка термопластичного вторичного сырья

- •6.1 Измельчение

- •6.2 Уплотнение

- •6.3 Агломерация

- •6.4 Промывка и сушка

- •6.5 Дегазация и фильтрование

- •6.6 Гомогенизация и пластикация

- •6.7 Технология подготовки и использования вторичного сырья из смесей термопластов с другими материалами

- •7 Переработка вторичного сырья эластомеров. Шины и рти

- •7.1 Использование целых шин

- •7.2 Сжигание шин с целью получения энергии

- •7.3 Пиролиз шин

- •7.4 Дробление (измельчение) изношенных шин

5.3.3 Сжигание в барабанных вращающихся печах

Барабанные вращающиеся печи для сжигания исходных (неподготовленных) ТБО применяют очень редко, чаще эти печи используют для сжигания специфичных (например, больничных) отходов, а также жидких и пастообразных промышленных отходов, обладающих абразивным действием.

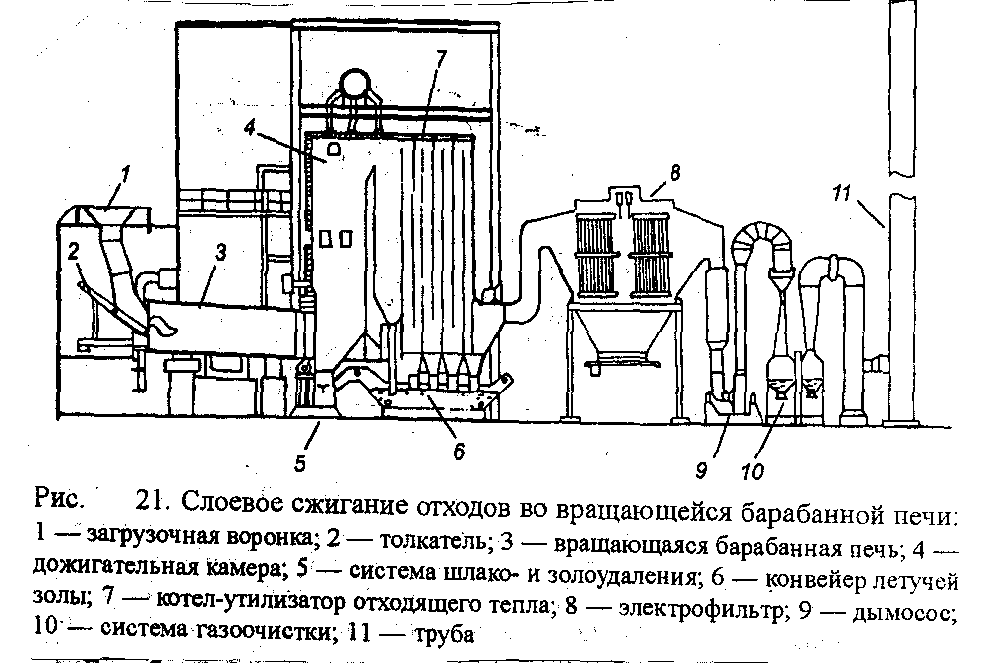

На рисунке 38 представлен общий вид завода, на котором реализовано слоевое сжигание отходов в барабанной вращающейся печи.

1 – загрузочная воронка; 2 - толкатель; 3 – вращающаяся барабанная печь; 4 – дожигательная камера; 5 – система шлако- и золоудаления; 6 – конвейер летучей золы; 7 – котел-утилизатор отходящего тепла; 8 - электрофильтр; 9 - дымосос; 10 – система газоочистки; 11 - труба

Рисунок 38 – Слоевое сжигание отходов во вращающейся барабанной печи

Барабанные печи устанавливают с небольшим наклоном в направлении движения отходов. Скорость вращения печи – от 0,05 до 2 об/мин. Со стороны загрузки подают отходы, воздух и топливо, шлак и золу выгружают с противоположного конца печи. В первой части печи отходы подсушивают (400 °С), далее происходят их газификация и сжигание (обычно при 900-1000 °С).

При сжигании отходов в барабанных печах можно достичь и более высоких температур горения, но высокотемпературное сжигание ТБО приводит к быстрому износу достаточно тонкой футеровки в печах этого типа (раз в полгода требуется замена внутренней футеровки печи – операция трудоёмкая, сложная и дорогая, её стоимость составляет около 10 % стоимости самой печи). Для повышения долговечности печи иногда вместо футеровки применяют водяное охлаждение стенки барабана или устраивают охлаждение футеровки печи. Производительность барабанных печей составляет до 10 т/час (чаще 1-5 т/час).

Барабанные печи используют в технологии «Пироксэл», реализующей трёхстадийную термическую обработку отходов: сушку до содержания влаги 20 %; сжигание ( либо пиролиз + сжигание) при температуре 900 °С и электрошлаковую обработку остатков сжигания при 1400-1500 °С. Данная технология названа пиролизно-металлургической переработкой. Ее первые две стадии осуществляют во вращающихся барабанах (рисунок 39). В зону сушки подают горячие дымовые газы после их реагентной очистки, а в зону горения - подогретый до 400 °С дутьевой воздух. Образующийся шлак и дымовые газы поступают в электроплавильную печь.

Недостатками данной технологии являются:

1) практически полная потеря металлов (выделяемый в ванне электропечи в виде донной фазы металлосодержащий продукт неизвестного состава, получают после периодического слива струи расплава на поверхность вращающегося барабана в форме тонкого скрапа, не имеет сколь-либо значительных рынков сбыта);

2) повышенный переход в газовую фазу при 1500 °С опасных металлов (цинка, кадмия, ртути, свинца, олова и других) вследствие поступления в электропечь всех металлов, содержащихся в не подвергнутых предварительной сортировке исходных ТБО;

3) высокие эксплуатационные расходы.

В практике мусоросжигания барабанные печи ранее часто использовали с целью дожигания продуктов ТБО. В настоящее время такие барабаны используют на заводах по сжиганию ТБО. На этих заводах вращающиеся со скоростью 12 об/мин. барабанные печи установлены за каскадами наклонно для переталкивания отходов на колосниковых решетках. Помимо дожигания несгоревшей части ТБО, в барабанных печах происходит дробление образующегося при сжигании ТБО шлака, который с помощью системы шлакоудаления подают на пластинчатый конвейер и далее направляют в шлаковое отделение либо в электропечь для плавки шлака.

1 - загрузочное устройство; 2,4 – барабанные печи; 3 – промежуточная камера; 5 – электропечь для плавки шлака; 6 – камера дожигания отходящих газов; 7,8 –реагентная очистка газов; 9 – реагентная станция; 10 – котёл- утилизатор; 11 – рукавный фильтр

Рисунок 39 - Схема переработки отходов по технологии «Пироксэл»