- •I технология защиты биосферы

- •1 Источники, классификация и методы переработки твердых отходов

- •1.1 Источники и классификация твёрдых отходов

- •1.2 Механическая, механотермическая и термическая переработка твердых отходов (то)

- •2 Переработка отходов неорганических производств

- •2.1 Переработка отходов сернокислотного производства

- •2.2 Переработка отходов производства фосфорных удобрений

- •2.3 Переработка отходов производства калийных удобрений

- •2.4 Переработка отходов производства кальцинированной соды

- •2.5 Переработка отходов горнодобывающей промышленности

- •2.6 Переработка отходов углеобогащения

- •2.7 Переработка и использование сопутствующих пород

- •3 Отходы черной металлургии

- •3.1 Технологические процессы производства шлакового щебня

- •3.2 Шлаки цветной металлургии

- •4 Отходы тепловых электростанций

- •5 Технологии переработки твердых бытовых отходов

- •5.1 Технология сбора, удаления и складирования тбо

- •5.1.1 Масштабы образования и нормы накопления тбо

- •5.1.2 Состав и свойства тбо

- •5.1.3 Технология сбора тбо на местах их образования

- •5.1.4 Технология эвакуации тбо

- •5.1.5 Технология складирования тбо на полигонах

- •5.2 Технология рекультивации территорий закрытых полигонов

- •5.3 Термические методы переработки тбо

- •5.3.1 Классификация методов

- •5.3.2 Термические методы переработки тбо при температурах ниже температуры плавления шлака

- •5.3.2.1 Слоевое сжигание неподготовленных тбо в топках мусоросжигательных котлоагрегатов

- •5.3.2.2 Слоевое сжигание тбо в топке с наклонно переталкивающей решёткой

- •5.3.3 Сжигание в барабанных вращающихся печах

- •5.3.4 Сжигание в печах кипящего слоя

- •5.3.5 Сжигание-газификация в плотном слое кускового материала без его принудительных перемешивания и перемещения

- •5.3.6 Термические методы переработки тбо при температурах выше температуры плавления шлака

- •5.3.6.1 Сжигание в слое шлакового расплава

- •5.3.6.2 Сжигание с использованием электрошлакового расплава

- •5.3.6.3 Пиролиз тбо

- •5.4 Выработка и использование тепловой и других видов энергии на мусоросжигательных заводах

- •5.4.1 Основные предпосылки и факторы сравнения технологических схем утилизации мсз

- •5.4.2 Использование тепла мсз в системах теплоснабжения

- •5.4.2.1 Выбор варианта включения мсз в схему теплоснабжения

- •5.4.3 Использование тепла мсз для выработки электрической энергии

- •5.4.4 Использование тепла мсз для холодильных установок и систем кондиционирования воздуха

- •5.4.5 Использование тепла мсз для сушки осадков сточных вод

- •5.4.5.1 Испарительная сушка осв с использованием в качестве теплоносителя дымовых газов мсз

- •5.4.5.2 Испарительная установка сушки осв с использованием в качестве теплоносителя получаемого на мсз пара

- •5.5 Охрана окружающей среды при эксплуатации мсз

- •5.5.1 Очистка дымовых газов мсз

- •5.5.1.1 Характеристика дымовых газов мсз

- •5.5.1.2 Приемы очистки дымовых газов мсз

- •5.5.2 Утилизация золошлаковых отходов мсз

- •5.6 Аэробное компостирование тбо

- •5.7 Комплексная переработка тбо

- •II технология рекуперации промышленных отходов

- •1 Определения и классификация

- •2 Классификация твердых промышленных и бытовых отходов (тп и бо)

- •3 Технология переработки отходов. Содержащих или образующих органические вещества (диоксины и родственные им соединения)

- •3.1 Полиароматические углеводороды

- •3.2 ”Грязная дюжина”

- •3.3 Процессы, источники образования диоксинов, их токсичность

- •3.4 Полувыведение и полупревращение диоксинов

- •3.5 Показатели токсичности диоксинов

- •4 Технология переработки отходов. Содержащих или образующих неорганические вещества

- •4.1 Неорганические токсины

- •5 Переработка и утилизация отходов пластмасс

- •1 Предварительная очистка и сортировка 2 Измельчение 3 Отмывка и сепарация 4а Классификация по видам 4б Сушка

- •6 Использование при выпуске изделий 5 Конфекционирование и гранулирование

- •5.1 Сепарация пластмассовых отходов из бытового мусора

- •6 Переработка термопластичного вторичного сырья

- •6.1 Измельчение

- •6.2 Уплотнение

- •6.3 Агломерация

- •6.4 Промывка и сушка

- •6.5 Дегазация и фильтрование

- •6.6 Гомогенизация и пластикация

- •6.7 Технология подготовки и использования вторичного сырья из смесей термопластов с другими материалами

- •7 Переработка вторичного сырья эластомеров. Шины и рти

- •7.1 Использование целых шин

- •7.2 Сжигание шин с целью получения энергии

- •7.3 Пиролиз шин

- •7.4 Дробление (измельчение) изношенных шин

5.3.2.2 Слоевое сжигание тбо в топке с наклонно переталкивающей решёткой

Исходные ТБО доставляют мусоровозами в приёмное отделение и загружают в углубленный бункер, затем отправяют на сжигание и удаление негабаритов (холодильники, матрацы и т.п.) и усреднение отходов (последнее крайне неэффективно, так как исходные ТБО по своему составу и свойствам мало пригодны для усреднения).

Независимо от типа устанавливаемой в топке решётки ТБО из бункера подают в загрузочную воронку, которая отделяет камеру сгорания от окружающей среды. В этой воронке и ниже её образуется своеобразный затвор из подпрессованных отходов, препятствующий неорганизованному поступлению воздуха в топку. На нижней части приёмной воронки фиксировано запорное устройство – заслонка, которая автоматически закрывается в случае аварии, выполняя функцию защитного приспособления. Из приёмной воронки ТБО направляют в топку на колосниковую решётку обычно с помощью гидравлического толкателя.

Температура сжигания отходов составляет 850 – 1000 °С. В конце колосниковой решётки шлак через охлаждаемую водой шихту попадает в гидрошлакоудалитель с толкательным устройством.

Под колосниковой решёткой по всей длине установлено скребковое устройство для сбора просыпи между колосниками. Водяной затвор в золоудалителе предотвращает неорганизованное поступление воздуха в топку и отделяет воронки для нижнего дутья друг от друга.

При утилизации тепла отходящих газов МСЗ возможно получение электрической и тепловой энергии.

Паропроизводительность парогенераторов мусоросжигательных установок в 3-4 раза ниже по сравнению с энергетическими установками, работающими на ископаемом топливе (как следствие относительно низкой теплотворной способности отходов.)

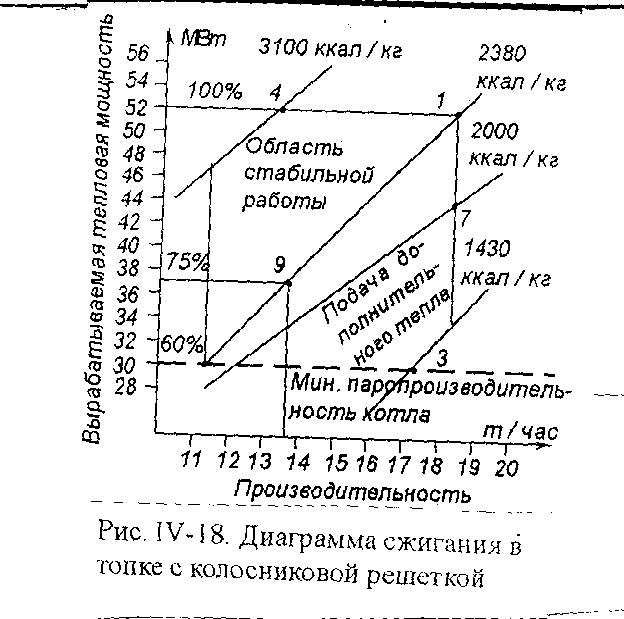

Вырабатываемая тепловая мощность (МВт) зависит от производительности печи по твёрдому топливу (т/час ТБО) и калорийного потенциала отходов (ккал/кг). При сжигании отходов с теплотворной способностью менее 2000 ккал/кг требуется подача дополнительного тепла (рисунок 36).

Области стабильной работы печи (автогенный процесс) соответствует теплотворная способность отходов в пределах 2000-3100 ккал/кг.

При неизменной вырабатываемой тепловой мощности повышение теплотворной способности приводит к снижению производительности установки по ТБО. Оптимальной представляется теплотворная способность отходов от 2800 до 11800 ккал/кг (величина, характерная для отсортированной горючей фракции ТБО). В этом случае максимально вырабатываемой тепловой мощности соответствует максимальная производительность по количеству сжигаемых отходов. В случае пониженной теплотворной способности сжигаемых отходов уменьшается производство пара (увеличение потока отходов обусловливает увеличение недожога).

Рисунок 36 – Диаграмма сжигания в топке с колосниковой решеткой

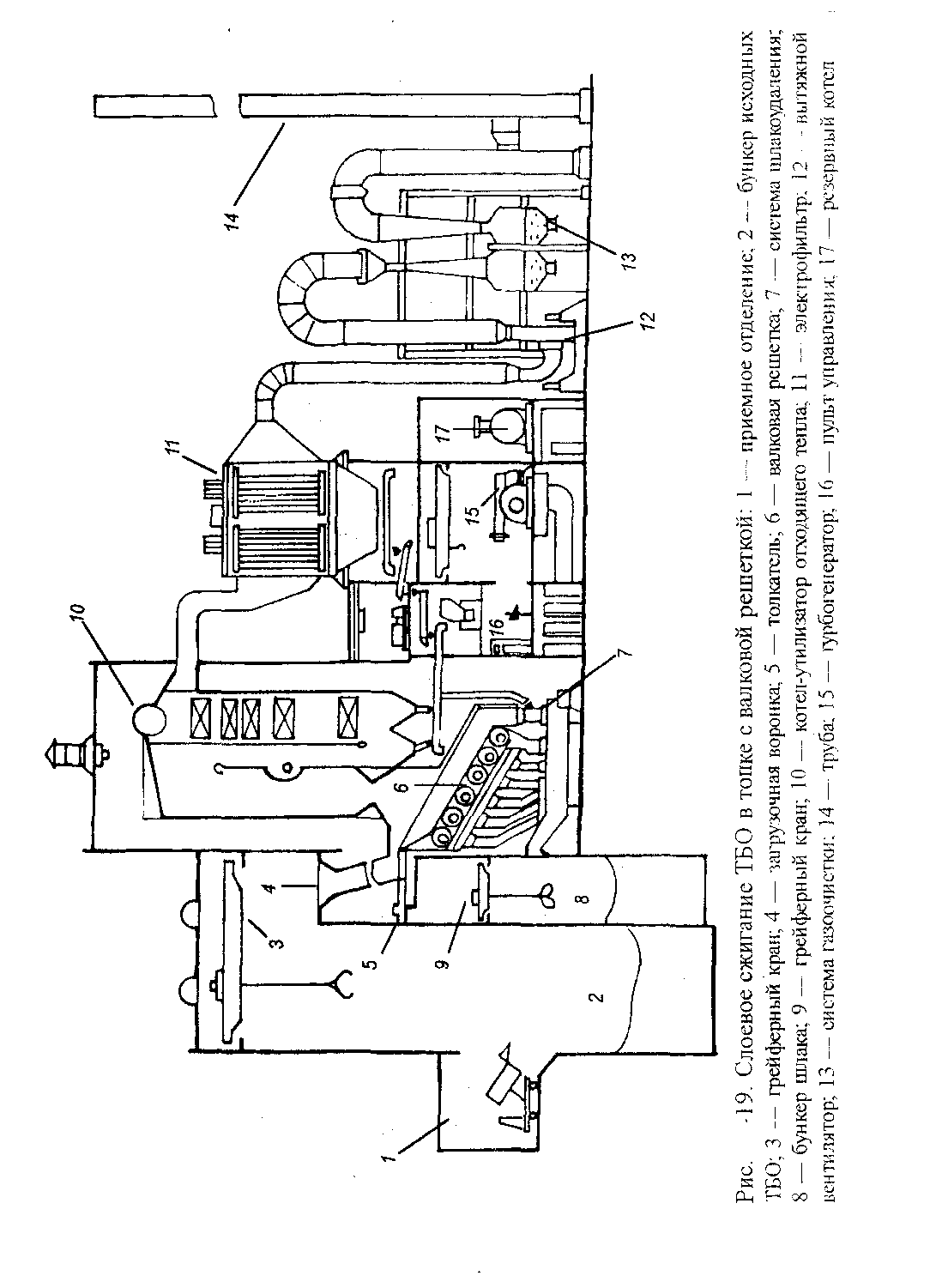

При использовании топок с валковыми решётками, заимствованными из практики сжигания угля, материал перемещается с помощью вращающихся валков (барабанов). На рисунке 37 представлен общий вид завода, на котором реализовано слоевое сжигание ТБО в топке с валковой решёткой. Основными недостатками работы таких заводов является низкая эффективность, отрицательное экологическое влияние, процесс сжигания плохо стабилизируется, оптимальная температура зачастую не достигается, велик выход недожога, низкое качество шлака, значительные потери черных металлов, эксплуатационные осложнения при попадании в печь бордюрного камня и больших количеств металла, сложность организации эффективной газоочистки при нестабильном горении отходов и др. Эти недостатки особенно проявляются при отсутствии раздельного сбора и рациональной технологии вывоза ТБО, что имеет место в нашей стране. Как видно из рисунка, в традиционной топке с валковой решёткой реализован центральный отвод дымовых газов из топочного пространства. При этом, по данным практики, температура над последним валком составляет всего 500-600 °С, что предопределяет повышенное содержание в шлаке недожога.

В настоящее время создана топка с валковой решёткой дутьевого режима, которой обеспечивают стабилизацию горения, увеличение времени пребывания газов в печи, турбулизацию газового потока и его интенсивное перемешивание с воздухом. Всё это позволяет реализовать сжигание ТБО в оптимальных условиях.

В новой конструкции печи под сводом топочного пространства образуются вихревые потоки, увеличивающие продолжительность пребывания газов в топке при высокой температуре и степень выгорания вредных газовых компонентов и твёрдых частиц. Первичное дутьё с подогревом воздуха до 220 °С подают снизу. Вторичное дутьё подают сверху под свод топочного пространства в основную зону горения. Это приводит к снижению образования оксидов азота на 50 %. Подача воздуха для дожигания газов на выходе из топки не требуется. Геометрия печи обеспечивает также высокую температуру шлака до его выпуска (температура над последним валком решётки составляет 1000 °С). Суммарный расход дутьевого воздуха заметно снижен. Оптимальное управление процессом, связанное с автоматическим регулированием воздухораспределения, скорости вращения валков и количества подаваемого материала, позволяет достаточно эффективно сжигать отходы переменного состава.

|

1 – приемное отделение; 2 – бункер исходных ТБО; 3,9 – грейферный кран; 4 – загрузочная воронка; 5 - толкатель; 6 – валковая решетка; 7 – система шлакоудаления; 8 – бункер шлака; 10 – котел-утилизатор отходящего тепла 11 - электрофильтр; 12 – вытяжной вентилятор; 13 – система газоочистки; 14 - труба; 15 - турбогенератор; 16 – пульт управления; 17 – резервный котел

Рисунок 37 – Слоевое сжигание ТБО в топке с валковой решеткой |