- •I технология защиты биосферы

- •1 Источники, классификация и методы переработки твердых отходов

- •1.1 Источники и классификация твёрдых отходов

- •1.2 Механическая, механотермическая и термическая переработка твердых отходов (то)

- •2 Переработка отходов неорганических производств

- •2.1 Переработка отходов сернокислотного производства

- •2.2 Переработка отходов производства фосфорных удобрений

- •2.3 Переработка отходов производства калийных удобрений

- •2.4 Переработка отходов производства кальцинированной соды

- •2.5 Переработка отходов горнодобывающей промышленности

- •2.6 Переработка отходов углеобогащения

- •2.7 Переработка и использование сопутствующих пород

- •3 Отходы черной металлургии

- •3.1 Технологические процессы производства шлакового щебня

- •3.2 Шлаки цветной металлургии

- •4 Отходы тепловых электростанций

- •5 Технологии переработки твердых бытовых отходов

- •5.1 Технология сбора, удаления и складирования тбо

- •5.1.1 Масштабы образования и нормы накопления тбо

- •5.1.2 Состав и свойства тбо

- •5.1.3 Технология сбора тбо на местах их образования

- •5.1.4 Технология эвакуации тбо

- •5.1.5 Технология складирования тбо на полигонах

- •5.2 Технология рекультивации территорий закрытых полигонов

- •5.3 Термические методы переработки тбо

- •5.3.1 Классификация методов

- •5.3.2 Термические методы переработки тбо при температурах ниже температуры плавления шлака

- •5.3.2.1 Слоевое сжигание неподготовленных тбо в топках мусоросжигательных котлоагрегатов

- •5.3.2.2 Слоевое сжигание тбо в топке с наклонно переталкивающей решёткой

- •5.3.3 Сжигание в барабанных вращающихся печах

- •5.3.4 Сжигание в печах кипящего слоя

- •5.3.5 Сжигание-газификация в плотном слое кускового материала без его принудительных перемешивания и перемещения

- •5.3.6 Термические методы переработки тбо при температурах выше температуры плавления шлака

- •5.3.6.1 Сжигание в слое шлакового расплава

- •5.3.6.2 Сжигание с использованием электрошлакового расплава

- •5.3.6.3 Пиролиз тбо

- •5.4 Выработка и использование тепловой и других видов энергии на мусоросжигательных заводах

- •5.4.1 Основные предпосылки и факторы сравнения технологических схем утилизации мсз

- •5.4.2 Использование тепла мсз в системах теплоснабжения

- •5.4.2.1 Выбор варианта включения мсз в схему теплоснабжения

- •5.4.3 Использование тепла мсз для выработки электрической энергии

- •5.4.4 Использование тепла мсз для холодильных установок и систем кондиционирования воздуха

- •5.4.5 Использование тепла мсз для сушки осадков сточных вод

- •5.4.5.1 Испарительная сушка осв с использованием в качестве теплоносителя дымовых газов мсз

- •5.4.5.2 Испарительная установка сушки осв с использованием в качестве теплоносителя получаемого на мсз пара

- •5.5 Охрана окружающей среды при эксплуатации мсз

- •5.5.1 Очистка дымовых газов мсз

- •5.5.1.1 Характеристика дымовых газов мсз

- •5.5.1.2 Приемы очистки дымовых газов мсз

- •5.5.2 Утилизация золошлаковых отходов мсз

- •5.6 Аэробное компостирование тбо

- •5.7 Комплексная переработка тбо

- •II технология рекуперации промышленных отходов

- •1 Определения и классификация

- •2 Классификация твердых промышленных и бытовых отходов (тп и бо)

- •3 Технология переработки отходов. Содержащих или образующих органические вещества (диоксины и родственные им соединения)

- •3.1 Полиароматические углеводороды

- •3.2 ”Грязная дюжина”

- •3.3 Процессы, источники образования диоксинов, их токсичность

- •3.4 Полувыведение и полупревращение диоксинов

- •3.5 Показатели токсичности диоксинов

- •4 Технология переработки отходов. Содержащих или образующих неорганические вещества

- •4.1 Неорганические токсины

- •5 Переработка и утилизация отходов пластмасс

- •1 Предварительная очистка и сортировка 2 Измельчение 3 Отмывка и сепарация 4а Классификация по видам 4б Сушка

- •6 Использование при выпуске изделий 5 Конфекционирование и гранулирование

- •5.1 Сепарация пластмассовых отходов из бытового мусора

- •6 Переработка термопластичного вторичного сырья

- •6.1 Измельчение

- •6.2 Уплотнение

- •6.3 Агломерация

- •6.4 Промывка и сушка

- •6.5 Дегазация и фильтрование

- •6.6 Гомогенизация и пластикация

- •6.7 Технология подготовки и использования вторичного сырья из смесей термопластов с другими материалами

- •7 Переработка вторичного сырья эластомеров. Шины и рти

- •7.1 Использование целых шин

- •7.2 Сжигание шин с целью получения энергии

- •7.3 Пиролиз шин

- •7.4 Дробление (измельчение) изношенных шин

1.2 Механическая, механотермическая и термическая переработка твердых отходов (то)

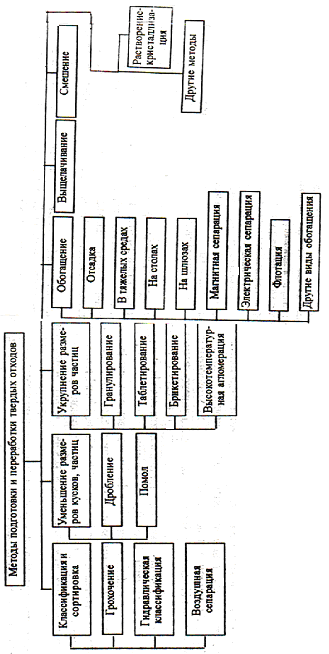

Утилизация твёрдых отходов приводит к необходимости либо их разделения на компоненты (в процессах очистки, обогащения, извлечения ценных составляющих) с последующей переработкой сепарированных материалов, либо придания им определённого вида, обеспечивающего саму возможность утилизации отходов. Совокупность наиболее распространённых методов подготовки и переработки твёрдых отходов представлена на рисунке 2.

Дробление. Интенсивность и эффективность большинства химических, диффузионных и биохимических процессов возрастает с уменьшением размеров кусков (зёрен) перерабатываемых материалов. В этой связи собственно технологическим операциям переработки твёрдых отходов обычно предшествуют операции уменьшения размеров их кусков, имеющие наряду с операциями их классификации и сортировки важное самостоятельное значение в технологии рекуперации твёрдых отходов.

Метод дробления используют для получения из крупных кусков перерабатываемых материалов продуктов крупностью преимущественно 5 мм. Дробление широко используют при переработке отходов вскрыши при открытых разработках полезных ископаемых, отвальных шлаков металлургических предприятий, вышедших из употребления резиновых технических изделий, отвалов галита и фосфогипса, отходов древесины, некоторых пластмасс, строительных и многих других материалов.

В качестве основных технологических показателей дробления рассматривают степень дробления и энергоёмкость дробления.

Степень дробления I выражает отношение размеров кусков подлежащего дроблению и кусков раздробленного материала:

![]() ,

(1)

,

(1)

где Dmax и dmax – диаметр максимального куска материала соответственно

до и после дробления;

Dср и dср – средневзвешенный диаметр кусков соответственно исходного

материала и продукта дробления.

Размеры Dmax и dmax определяют стадии крупного, среднего и мелкого дробления, характеризующиеся следующими показателями:

Дробление: Крупное: Среднее: Мелкое:

Dmax, мм 1200-500 350-100 100-40

dmax, мм 350-100 100-40 30-5

Удельные затраты электроэнергии ( в кВт · ч на 1т перерабатываемого материала) определяют энергоемкость дробления Е:

E= NIQ, (2)

где N – мощность, потребляемая двигателем дробилки, кВт;

Q – производительность дробилки, т/ч.

Значения Е зависят от необходимой степени дробления и физико-механических свойств дробимого материала.

Для дробления большинства видов твердых отходов используют щековые, конусные, валковые и роторные дробилки различных типов. Для разделки очень крупных агломератов отходов применяют копровые механизмы, механические ножницы, дисковые пилы, ленточнопильные станки и некоторые другие механизмы и приемы (например, взрыв). Выбор типа дробилки производят с учетом прочности, упругости и крупности подлежащего переработке материала, а также необходимых размеров кусков (зерен) продукта и требуемой производительности.

Рисунок 2 – Методы подготовки и переработки твердых отходов

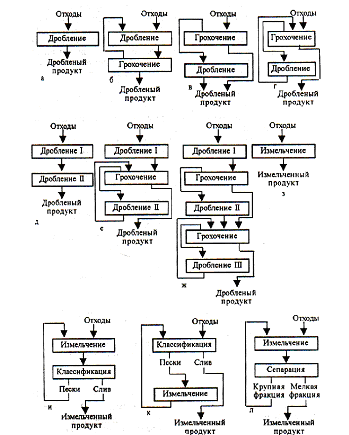

Технология дробления может быть организована с использованием либо открытых циклов работы дробилок, когда перерабатываемый материал проходит через дробилку только один раз, либо замкнутых циклов с грохотом, надрешетный продукт которого возвращают в дробилку. Некоторые распространенные варианты схем дробления твердых отходов предоставлены на рисунке 3.

а - одностадийная с открытым циклом, б - одностадийная с поверочным грохочением, в - одностадийная с открытым циклом и предварительным грохочением, г - одностадийная с открытым циклом и поверочным грохочением, д - двухстадийная с открытым циклом, е - двухстадийная с предварительным и поверочным грохочением во 2-ой стадии, ж - трехстадийная с предварительным и поверочным грохочением в 3-й стадии, з - в открытом цикле, и - в замкнутом цикле с предварительной классификацией, к - в замкнутом цикле с совмещением предварительной и контрольной гидравлической классификации, л - в замкнутом цикле с воздушной сепарацией

Рисунок 3 - Схемы дробления для измельчения отходов

Измельчение. Метод измельчения используют при необходимости получения из кусков отходов зерновых и мелкодисперсных фракций крупностью менее 5 мм. Процессы измельчения широко распространены в технологии рекуперации твердых отходов при переработке отвалов, вскрышных и попутно извлекаемых пород открытых и шахтных разработок полезных ископаемых, а также вышедших из строя строительных конструкций и изделий, некоторых видов смешанного лома, изделий из черных и цветных металлов, топливных и металлургических шлаков, отходов углеобогащения, некоторых производственных шламов и отходных пластмасс, пиритных огарков, фосфогипса и ряда других ВМР.

Наиболее распространёнными агрегатами грубого и тонкого измельчения, используемыми при переработке твёрдых отходов, являются стержневые, шаровые и ножевые мельницы, хотя в отдельных случаях применяют и другие механизмы (дезинтеграторы, дисковые и кольцевые мельницы, бегуны, пневмопушки и т. п.). Измельчение некоторых типов отходных пластмасс и резиновых технических изделий проводят при низких температурах (криогенное измельчение).

Мелющими телами в стержневых и шаровых мельницах являются размещаемые в их корпусах стальные стержни и стальные или чугунные шары. Мелющие тела – стержни диаметром 25-100 мм и шары диаметром 30-125 мм – изготавливают из высокоуглеродистой стали, длина стержней обычно составляет 1,2-1,6 диаметра мельницы. В мельницах ножевого типа измельчение идёт в узком (0,1-0,5 мм) зазоре между закреплёнными внутри статора неподвижными ножами и ножами, фиксированными на вращающемся роторе.

Барабанные стержневые и шаровые мельницы используют как для сухого, так и для мокрого помола. Тип и размеры этих мельниц характеризуют приёмом эвакуации продукта (разгрузка через решётку или сито), внутренним диаметром D барабана без футеровки и рабочей длиной L. Различают короткие (L<D) и длинные (L>D) мельницы.

Стержневые мельницы обычно применяют для грубого измельчения отходов (содержание класса – 0,074 мм в продукте достигает 25-30 %) в открытом или замкнутом цикле с классификатором. По сравнению с шаровыми мельницами они обеспечивают более равномерный по крупности продукт и меньшее количество шламов. Шаровые мельницы также используют в открытом и замкнутом цикле с классификаторами.

Классификация и сортировка. Эти процессы используют для разделения твёрдых отходов на фракции по крупности. Они включают методы грохочения (рассева) кусков (зёрен) перерабатываемого материала и их разделение действием гравитационно-инерционных и гравитационно-центробежных сил. Эти методы широко применяются в качестве самостоятельных и вспомогательных при непосредственной утилизации и переработке подавляющего большинства твёрдых отходов. В тех случаях, когда классификация имеет самостоятельное значение, т.е. преследуется цель получения определенной фракции материала в качестве готового продукта, её называют сортировкой.

Грохочение представляет собой процесс разделения на классы по крупности различных по размерам кусков (зёрен) материала при его перемещении на ячеистых поверхностях. В качестве последних используют колосниковые решётки, штампованные решётки, проволочные сетки и щелевидные сита, выполненные из различных металлов, резины, полимерных материалов, характеризующиеся ячейками (отверстиями) различных форм и размеров.

При грохочении используют неподвижные колосниковые, валковые, барабанные вращающиеся, дуговые, ударные, плоские качающиеся, полувибрационные (гравитационные), вибрационные с прямолинейными вибрациями (резонансные, самобалансные, с самосинхронизириующимися вибраторами) и с круговыми или эллиптическими вибрациями (инерционные с дебалансным вибратором, самоцентрирующиеся, электровибрационные) грохоты. При грохочении комкующихся материалов некоторые типы этих механизмов иногда снабжают дополнительными устройствами, обеспечивающими эффективное проведение соответствующих операций.

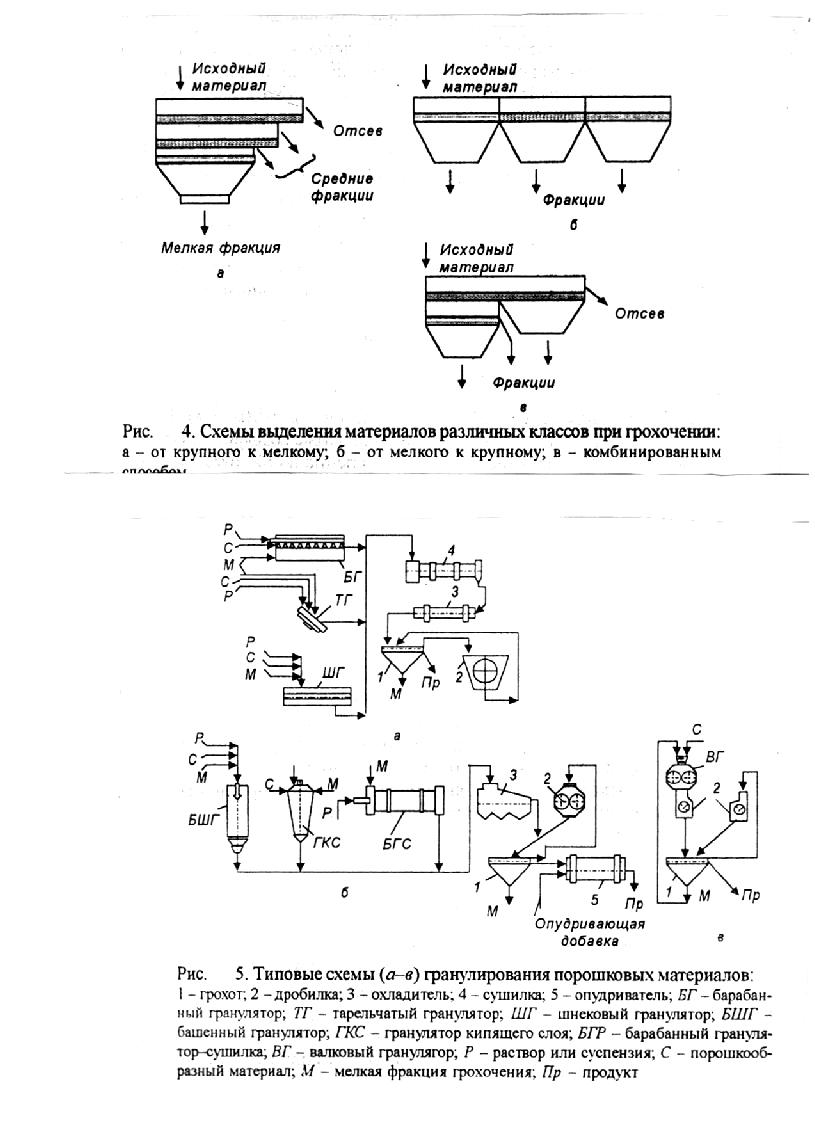

Технологически при выделении более двух классов перерабатываемого материала грохочение может быть оформлено в виде различных вариантов (рисунок 4), каждый из которых имеет очевидные достоинства и недостатки, касающиеся интенсивности износа ячеистых поверхностей, удобства их ремонта или замены и наблюдения за их состоянием, эффективности процесса и компактности установки.

а – от крупного к мелкому; б – от мелкого к крупному; в - комбинированное

Рисунок 4 – Схемы выделения материалов различных классов при грохочении

Основными показателями грохочения являются его эффективность Е, определяемая отношением количества подрешётного продукта к его общему количеству в исходном материале (в %):

![]() ,

(3)

,

(3)

где α и ۄ – содержание нижнего класса соответственно в исходном материале

и надрешётном продукте, %.

Для неподвижных колосниковых и валковых грохотов объёмную производительность Q, в м3/ч, выражают произведением удельной объёмной производительности по питанию q, в м3/(м2 · ч), при площади решётки F (в м2):

![]() (4)

(4)

При изменении ширины щели между колосниками от 25-200 мм значение q ориентировочно изменяется от 9 до 38 м3/(м2 ∙ ч).

Барабанные грохоты выбирают с учётом размера максимального куска материала dmax при условии D/dmax ≥ 14, где D – диаметр барабана грохота. При мокром грохочении в барабанном грохоте расход воды составляет 1,3 м3/м3 для крупного материала и 2,5 м3/м3 для мелкого материала.

Дуговые грохоты используются для мокрого грохочения. Их объёмную производительность Q, в м3/ч, ориентировочно оценивают по формуле:

Q = 160Fν, (5)

где F – площадь живого сечения сита (площадь отверстий в свету), м2;

ν – начальная скорость пульпы, м/с (обычно составляет 0,5-6 м/с).

Удельная объёмная производительность грохота q, в м3/(м2 ∙ ч), зависит от ширины d, в мм, щели решётки:

![]() .

(6)

.

(6)

Крупность исходного материала может изменяться от 0,074 до 12 мм, содержание твёрдого материала в питании – от 7 до 70 %, эффективность грохочения достигает 75-80 %, считая по номинальной крупности подрешётного продукта (условная максимальная крупность продукта, соответствующая размеру отверстий сита dн, через которые просеивается 95% материала). Изменяющимся от 0,2 до 3 мм величинам dн соответствует величина d в пределах 0,6-3,2 мм.

Классификаторы. Среди используемых для разделения твёрдых материалов в виде пульп классификаторов грубой (чашевые, спиральные, реечные) и тонкой (гидроциклоны, отстойные центрифуги, конусы, пирамидальные отстойники и др.) классификации наиболее распространены гидроциклоны и спиральные классификаторы с непогружённой и погружённой спиралями. Первые из них используют для получения грубых сливов крупностью от 0,2 до 0,5 мм (иногда до 1 мм), вторые – для получения тонких сливов (80-90 % класса – 0,074 мм). Оба типа характеризуют диаметром спирали и длиной заключающего её корыта.

В производственных условиях работу классифицирующих аппаратов обычно регулируют автоматически по заданной крупности слива путём измерения плотности последнего и измерения подачи воды в классификатор.

Выход продуктов классификации – слива γс и песков γп – определяют по формулам:

![]() (7)

(7)

![]() (8)

(8)

где α, β, ۄ – содержание данного класса соответственно в питании, сливе

и песках, %.

Полноту разделения при классификации характеризуют коэффициентом разделения КЕ:

КЕ = β- ۄ

Для разделения по крупности продуктов сухого измельчения в замкнутых или открытых циклах с мельницами используют аппараты циклонного типа – воздушно-циркуляционные и воздушно-проходные сепараторы, обеспечивающие разделение перерабатываемых материалов соответственно на границе примерно 15-60 и 150-200 мкм.

Необходимый объём сепаратора Vс, в м3, рассчитывают по формуле:

Vс = V/Ko, (10)

где V – объём проходящего через сепаратор газа, м3;

Ко – напряжённость объёма сепаратора, м3/м3, значения которой зависят

от заданной границы раздела фракций, и могут быть найдены

в специальной литературе.

Окускование – это укрупнение мелкодисперсных частиц, объединяющее различные приёмы гранулирования, таблетирования, брикетирования и высокотемпературной грануляции. Их используют при переработке в строительные материалы ряда компонентов отвальных пород добычи полезных ископаемых, хвостов обогащения углей и золы–уноса ТЭС, а также в процессах утилизации фосфогипса в сельскохозяйственной и цементной промышленности, при подготовке к переплаву мелкокусковых и дисперсных отходов черных и цветных металлов, в процессах утилизации пластмасс, саж, пылей и древесной мелочи, при обработке шлаковых расплавов в металлургических производствах и электротермофосфорном производстве и во многих других процессах утилизации и переработке ВМР.

Гранулирование. Методы гранулирования охватывают большую группу процессов формирования агрегатов обычно шарообразной или цилиндрической формы из порошков, паст, расплавов или растворов перерабатываемых материалов. Эти процессы основаны на различных приёмах обработки материалов.

Гранулирование порошкообразных материалов окатыванием проводят в ротационных (барабанных, тарельчатых, центробежных, лопастных) и вибрационных грануляторах различных конструкций. Производительность этих аппаратов и характеристики получаемых гранулятов зависят от свойств исходных материалов, а также от технологических (расхода порошков и связующих, соотношения ретура – затравки и порошка, температурного режима) и конструктивных (геометрических размеров аппаратов, режима их работы: частоты вращения, коэффициента заполнения, угла наклона и др.) факторов.

Барабанные грануляторы

1. Получившие большое распространение на практике барабанные грануляторы часто снабжают различными устройствами для интенсификации процессов, предотвращения адгезии липких порошков на рабочих поверхностях, сортировки гранул по размерам. Они характеризуются большой производительностью (до 70 т/ч, иногда выше), относительной простотой конструкции, надёжностью в работе, сравнительно невысокими удельными энергозатратами. Недостатком барабанных грануляторов является получение гранулята узкого фракционного состава, отсутствие контроля и управления процессами.

Тарельчатые грануляторы

2. Для получения гранулята, близкого по составу к монодисперсному, используют тарельчатые (дисковые) грануляторы окатывания, обеспечивающие возможность достаточно лёгкого управления процессом.

Существует много конструкций тарельчатых грануляторов, различающихся размерами, наличием или отсутствием, а также формой и расположением отдельных конструктивных элементов. Обычно применяют тарелки (чашки, диски) диаметром 1-6 м, с высотой борта до 0,6 м.

Связь производительности гранулятора Q, в т/ч, с диаметром D тарелки, в м, в общем виде выражается зависимостью:

Q = KD2 (11)

где К – коэффициент грануляции, значение которого может быть найдено

в специальной литературе (для летучей золы, например, К = 0,4-0,55).

Необходимый размер тарелки гранулятора целесообразно оценивать по удельной производительности q, которая обычно находится в пределах 0,77-0,91 т/(м2 ∙ ч):

![]() (12)

(12)

Тарельчатые грануляторы экономичнее барабанных, более компактны и требуют меньших капитальных вложений. Их недостатком является высокая чувствительность к содержанию жидкой фазы в обрабатываемом материале и, как следствие, узкие пределы рабочих режимов. На практике используют грануляторы производительностью до 125 т/ч.

3. Гранулирование порошков прессованием характеризуется промежуточной стадией упругопластического сжатия (пластикации) их частиц, происходящего под действием давления и нагрева (иногда при перемешивании) при этом образуется коагулянтная структура, способная к быстрому переходу в кристаллизационную. Давление начала процесса прессового гранулирования определяется пределом текучести наименее прочного компонента перерабатываемого порошка. Прессовое гранулирование проводят в валковых и таблеточных машинах различной конструкции, червячных и ленточных прессах, дисковых экструдерах и некоторых других механизмах с получением агломератов различной формы и размеров.

3.1. Валковые (вальцовые) грануляторы снабжают прессующими элементами с рабочей поверхностью различного профиля. Это позволяет получать спрессованный материал в виде отдельных кусков (обычно с поперечником до 30 мм), прутков, плиток, полос. Эти механизмы часто совмещают с дробилками (обычно также валкового типа), обеспечивающими получение из спрессованных полупродуктов гранул заданных размеров. Производительность валковых грануляторов различна, обычно в пределах 5-100 т/ч.

3.2. Принцип действия таблетирующих машин основан на прессовании дозируемых в матричные каналы порошков пуансонами. Их применяют в технологии производства из промышленных отходов (или их компонентов) некоторых адсорбентов, катализаторов, витаминных, лечебных препаратов из порошковых материалов. Приготовляемые таблетки характеризуются разнообразной формой: цилиндры, сферы, полусферы, диски, кольца с поперечником 6-12 мм. Производительность таблеточных машин составляет от 3 до 96 тыс. таблеток в час.

3.3. Принципы прессового гранулирования порошков и паст реализуют в червячных прессах (экструдерах) различной конструкции, рабочими элементами которых являются червяки (шнеки) или валки, пластицирующие перерабатываемый материал и продавливающие его через перфорированную решётку (фильерную головку). На выходе из фильерной головки сформованные жгуты либо ломаются под действием собственной тяжести, либо их режут (рубят) ножом на соответствующие мерные длины до или после охлаждения.

3.4. Отдельную группу грануляторов представляют аппараты гранулирования порошков в дисперсных потоках. Процесс основан на столкновениях частиц порошка или порошка и жидкой фазы в турбулентном потоке циркулирующего в аппарате или проходящего через него воздуха или газа. Турбулентный контакт частиц гранулируемых материалов и потоков сплошной фазы может обеспечиваться в струйных грануляторах, грануляторах кипящего слоя. Можно гранулировать при воздействии на частицы вибрационных (грануляторы виброкипящего слоя) или других механических возмущений. К этой группе процессов гранулирования могут быть отнесены также различные процессы распылительной сушки суспензии и растворов.

3.5. Гранулирование расплавов индивидуальных солей ограничено в практике рекуперации твёрдых отходов. Гранулирование силикатных расплавов широко используется при переработке шлаков в чёрной и цветной металлургии, электротермического производства фосфора. Соответствующие приёмы гранулирования и механизмы этих процессов охарактеризованы ниже.

Способность гранулируемых материалов к уплотнению и формованию характеризуют значениями коэффициентов их гранулируемости К1 и К2:

![]() ,

,

![]() ,

(13)

,

(13)

где γ и γ0 – текущая и исходная плотность гранулируемого материала т/м3;

σ – предел прочности гранул при сжатии, Па;

ρпл – давление уплотнения, соответствующее началу упругопластической

деформации, Па.

Величины К1 и К2 позволяют обоснованно рекомендовать соответствующий метод гранулирования для данного материала: чем больше значения К1 и К2, тем меньшими усилиями обеспечивается заданная степень уплотнения материала.

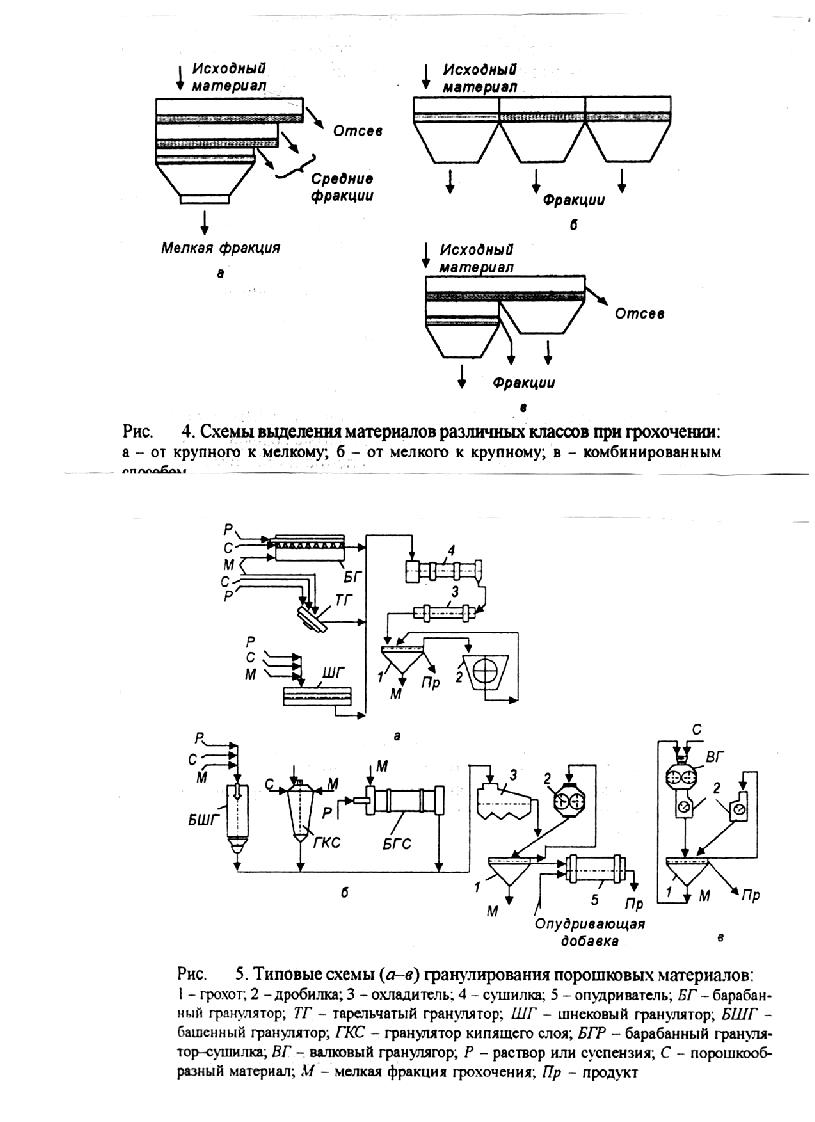

Технологические схемы грануляционных установок различаются в основном отсутствием или использованием ретурных потоков. Кратность последних (отношение массы возврата к массе выводимого готового продукта) может меняться в пределах 0,5-1,5 и определяется в основном влагосодержанием гранулируемых материалов и выходом мелких фракций. Кратность грануляции существенно влияет на экономику процесса гранулирования. Некоторые типовые схемы гранулирования представлены на рисунке 5.

1 – грохот; 2 – дробилка; 3 – охладитель; 4 – сушилка; 5 – опудриватель; БГ – барабанный гранулятор; ТГ – тарельчатый гранулятор; ШГ – шнековый гранулятор; БШГ – башенный гранулятор; ГКС – гранулятор кипящего слоя; БГР – барабанный гранулятор; ВГ – валковый гранулятор; Р – раствор или суспензия; С – порошкообразный материал; М – мелкая фракция грохочения; Пр - продукт

Рисунок 5 – Типовые схемы (а-в) гранулирования порошковых материалов

Брикетирование применяют в практике утилизации твёрдых отходов для придания отходам компактности, обеспечивающей лучшие условия транспортирования, хранения и переработки. Кроме того, брикетирование может быть специальной операцией по изготовлению товарной продукции. Брикетирование дисперсных материалов проводят без связующего при давлениях прессования, превышающих 80 МПа, и с добавками связующих при давлениях, обычно ограниченных 15-25 МПа. На процесс брикетирования дисперсных материалов существенное влияние оказывает состав, влажность и крупность материала, температура, удельное давление и продолжительность прессования. Чем выше влажность материала, тем ниже давление прессования. Перед брикетированием материал обычно подвергают грохочению (классификации), дроблению (при необходимости), сушке, охлаждению и другим подготовительным операциям.

В практике брикетирования твёрдых отходов используют различные прессовые механизмы: штемпельные (100-200 МПа), вальцевые и кольцевые (≈200 МПа).

Высокотемпературная агломерация. Этот метод используют при переработке пыли, окалины, шламов и мелочи рудного сырья в металлургических производствах, пиритных огарков и других дисперсных железосодержащих отходов. Для проведения агломерации на основе таких ВМР приготовляют шихту, включающую твёрдое топливо (коксовая мелочь 6-7 % по массе) и другие компоненты (концентрат, руда, флюсы). Усреднённую и увлажнённую до 5-8 % шихту размещают в виде слоя определённой высоты, обеспечивающей оптимальную газопроницаемость шихты, на решётки движущихся обжиговых тележек (паллет) агломерационной машины. Слой возвратного агломерата крупностью 12-18 мм предотвращает спекание шихты с материалом тележек и прогар решёток. Воспламенение и нагрев шихты обеспечивают просасыванием через её слой продуктов сжигания газообразного или жидкого топлива и воздуха. Процесс спекания минеральных компонентов шихты идёт при горении твёрдого топлива (1100-1600 °С). Агломерационные газы удаляют под разрежением 7-10 КПа.

Спечённый агломерат дробят до крупности 100-150 мм в валковых зубчатых дробилках. Продукт дробления подвергают грохочению и последующему охлаждению. Просев грохочения, представляющий собой фракцию 8 мм, выход которой составляет 30-35 %, возвращают на агломерацию. В практике высокотемпературной агломерации распространены конвейерные машины с верхним зажиганием шихты производительностью 400-500 т/ч. Их недостатком является получение больших объёмов разбавленных по загрязняющим компонентам (CO, SO2, NOх) агломерационных газов. Агломашины с нижним зажиганием позволяют в значительной степени избежать этого недостатка.

Термическая обработка. При утилизации и переработке твёрдых отходов используют различные методы термической обработки, как исходных твёрдых материалов, так и получаемых на их основе продуктов. Эти методы включают различные приёмы пиролиза (например, отходов пластмасс, древесины, резиновых технических изделий, шламов нефтепереработки), переплава (например, отвальных металлургических шлаков, отходов термопластов, металлолома), обжига (например, некоторых шлаков цветной металлургии, пиритных огарков, ряда железосодержащих шламов и пылей) и огневого обезвреживания (сжигания) многих видов твёрдых отходов на органической основе.

Смешение порошкообразных и пастообразных материалов. Этот метод широко используют в практике переработки твёрдых отходов для усреднения состава дисперсных отходов, приготовления на их основе многокомпонентных смесей шихтовых материалов и получения различных масс, обеспечивающих возможность переработки ВМР в товарные продукты.

Существующие смесительные механизмы периодического и непрерывного действия основаны на использовании механических, гравитационных и пневматических способов взаимного перемещения частиц обрабатываемых материалов и характеризуются большим разнообразием конструкций.

Среди смесителей периодического действия наиболее распространёнными являются барабанные, бегунковые, пневматические, циркуляционные и червячно-лопастные.

К числу аппаратов непрерывного действия принадлежат барабанные, вибрационные, гравитационные, лопастные, центробежные и червячно-лопастные смесители. Процессы смешения могут быть охарактеризованы степенью однородности (коэффициентом неоднородности), интенсивностью и эффективностью.

Степень однородности смешения i характеризует взаимное распределение веществ в результате реализации процесса:

i = (C1 + C2 +…+ Cn) / n (14)

где С1, С2, …, Сn – относительные концентрации одного из веществ в пробах,

вычисляемые по отношениям:

![]() ,

(15)

,

(15)

где Ei > E0 – объёмные доли этого вещества в i-той пробе в аппарате.

Интенсивность смешения, выражаемая скоростью изменения степени смешения, наиболее точно оценивается отношением мощности N, затрачиваемой на перемешивание, к единице объёма V смеси:

![]() (16)

(16)

Эффективность процесса может быть оценена количеством энергии, необходимой для достижения заданной величины i.

Обогащение. В практике рекуперации твёрдых отходов промышленности (особенно минеральных, содержащих соединения чёрных и цветных металлов, фрагментов деталей вышедшей из строя радиоэлектронной аппаратуры и других изделий на основе металлов и сплавов, некоторых топливных зол, смесей пластмасс, шлаков цветной металлургии и ряда других ВМР) используют методы обогащения перерабатываемых материалов, подразделяемые на гравитационные, магнитные, электрические, флотационные и специальные.

Гравитационные методы. Эти методы обогащения основаны на различии в скорости падения в жидкой или воздушной среде частиц различного размера и плотности. Они объединяют обогащение отсадкой, в тяжёлых суспензиях, в перемещающихся по наклонным поверхностям потоков, а также промывку.

Отсадка. Отсадка представляет собой процесс разделения минеральных зёрен по плотности под действием переменных по направлению вертикальных струй воды или воздуха, проходящих через решето отсадочной машины.

Отсадке подвергают предварительно очищенные от шлама широко- или узкоклассифицированные материалы оптимальной крупности для нерудных – 0,5-100 мм, а для рудных материалов – 0,2-40 мм. При отсадке крупного материала находящийся на решете слой толщиной в 5-10 диаметров наибольших частиц в подаваемом на переработку материале (питании) называют постелью.

При отсадке мелкого материала (до 3-5 мм) на решете укладывают искусственную постель из крупных тяжёлых частиц, размер которых в 3-4 раза превышает размер наиболее крупных частиц питания. В процессе отсадки материал расслаивается: в нижнем слое концентрируются тяжёлые частицы, в самом верхнем – лёгкие мелкие. Получаемые слои разгружают раздельно.

Отсадочные машины различаются способом создания пульсации (движением диафрагмы, поршня, решета, пульсирующей подачей сжатого воздуха), типоразмерами, конструктивными особенностями, числом фракций выделяемых продуктов.

Их производительность, в т/ч, как транспортных механизмов может быть определена по формуле:

![]() ,

(17)

,

(17)

где γср – средняя насыпная плотность материала постели, т/м3;

В – ширина отсадочного отделения, м;

Н – высота отсадочной постели, м;

υτ – средняя скорость продольного перемещения материала в машине, м/с.

Время τ пребывания материала в отсадочной машине (время отсадки, обычно составляющее на практике 50-180 с) связано с содержанием рассматриваемых частиц в материале питания Fи и в выделившемся их слое Fв следующим выражением:

τ = ln [Fи / (Fи – Fв)] / K, (18)

где К – коэффициент пропорциональности, характеризующий удельную

скорость разделения, с-1 (обычно находится в пределах 0,01-0,05 с-1).

Так как в первом приложении:

![]() (19)

(19)

где L – длина отсадочной машины, м, то производительность, в т/ч, будет:

Q = 3600 γсрBHLK /ln [Fи / (Fи – Fв)] (20)

или

Q = 3600 γсрBHLK / ln (1 – Fв / Fи) (21)

где отношение Fв / Fи характеризует извлечение выделившейся фракции в свой продукт, а выражение 1 - Fв / Fи представляет погрешность извлечения, измеряемую содержанием данной фракции в «чужих» продуктах.

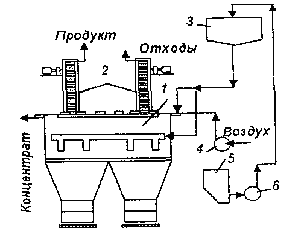

Схема технологического комплекса отсадки представлена на рисунке 6.

1 – отсадочная машина; 2- элеваторы; 3 – бак оборотной воды; 4 - воздуходувка; 5 – зумпф оборотной воды; 6 - насос

Рисунок 6 – Технологический комплекс отсадки

Обогащение в тяжёлых суспензиях и жидкостях. Этот процесс заключается в разделении материалов по плотности в гравитационном или центробежном поле в суспензии или жидкости, плотность которой является промежуточной между плотностями разделяемых частиц.

Тяжёлые суспензии - это взвешенные в воде тонкодисперсные частицы тяжёлых минералов или магнитных сплавов – утяжелителей, в качестве которых используют ферросилиций, пирит, пирротин, магнетитовый и гематитовый концентраты и другие материалы крупностью до 0,16 мм. В качестве тяжёлых жидкостей используют растворы хлоридов кальция и цинка, тетрахлорида углерода, тетрабромэтана, хлорного олова и других соединений.

Плотность суспензий, в г/см3, определяют по формуле:

![]() ,

(22)

,

(22)

где С – объёмная концентрация утяжелителя, в долях единицы;

δу – плотность утяжелителя, г/м3.

Масса утяжелителя (в кг) в данном объёме суспензии составляет:

My = Vδy (δc – 1)(δy – 1), (23)

где V – объём суспензии, дм3;

δy и δc – плотность утяжелителя и суспензии, г/см3.

Обогащение в потоках на наклонных поверхностях. Эти процессы включают обогащение на концентрационных столах, а также в струйных сепараторах, шлюзах и подшлюзках, в винтовых сепараторах и шлюзах.

1 Обогащение на концентрационных столах характеризуется разделением минеральных частиц по плотности в тонком слое воды, текущей по наклонной плоскости стола, совершающего возвратно-поступательные горизонтальные движения перпендикулярно направлению движения воды.

Столы бывают трапециевидной и прямоугольной формы. На части поверхности дек в продольном направлении закрепляют параллельно располагаемые рифли (планки переменной высоты и длины), длина которых увеличивается от верхнего к нижнему краю стола – краю разгрузки лёгких продуктов. Пульпу разделяемого материала подают в верхний угол поверхности стола (деки). Питание деки смывной водой ведут с её верхнего края, ниже места ввода пульпы. Частицы разделяемого материала большей плотности оседают в межрифлёных пространствах и под действием колебаний наклонной деки продвигаются вдоль рифлей, достигая нерифленой части деки, где образуют веер частиц различной плотности, удаляемых раздельно. Неоседающие частицы меньшей плотности переносятся смывным потоком через рифли; их в виде раздельных продуктов отводят с поверхности концентрационного стола. Роль и место концентрации на столах в технологии рекуперации твёрдых отходов представлена схемой для обезжелезивания кварцевого песка в процессе производства хрусталя:

КВАРЦЕВЫЙ ПЕСОК → ДРОБИЛКА → ШАРОВАЯ МЕЛЬНИЦА → КОНЦЕНТРАЦИОННЫЙ СТОЛ → МАГНИТНЫЙ СЕПАРАТОР → ПРОДУКТ

Последовательные операции отделения от песчинок примесей оксидов железа в шаровой мельнице, их отмывки на деке концентрационного стола и магнитной доочистке обеспечивают остаточное содержание железа в продукте менее (10-12) ∙ 10-3 %.

2 Обогащение на винтовых сепараторах и шлюзах происходит в потоке пульпы разделяемых материалов, подаваемом в верхнюю часть наклонного желоба (содержание твёрдого в пульпе 6-40 %).

2.1 Винтовые сепараторы – это неподвижные вертикальные винтообразные желоба (число витков 4-6) с поверхностью специального профиля. Тяжёлые частицы пульпы сосредотачиваются в желобе ближе к вертикальной оси его витков и разгружаются посредством отсекателей в соответствующие приёмники.

Легкие частицы концентрируются у периферийной части желоба винтового сепаратора и разгружаются в нижней части сепаратора. Желоб имеет угол наклона к горизонту, характеризуемый величиной относительного шага винта (отношением шага к диаметру), находящейся в пределах 0,4-0,6.

При максимальной крупности частиц обогащаемых материалов 0,2-8 мм и плотности извлекаемых материалов 6-7,5 г/см3 средняя производительность винтовых сепараторов диаметром 0,5-1,2 м находится в пределах 0,3-12 т/ч. Обогащение предварительно классифицированных и обесшламленных материалов характеризуется лучшими показателями.

2.2 Разновидностью винтовых сепараторов являются винтовые шлюзы, характеризующиеся более широкими желобами и меньшими наклонами днищ желобов.

3 Струйные сепараторы снабжены суживающимся к нижнему концу и устанавливаемым под углом 15-20 ° желобом или конусом. Пульпу (содержание твёрдого 50-60 %) загружают в верхнюю часть желоба. Сокращение расстояния между стенками желоба от загрузочного конца к разгрузочному приводит к увеличению высоты потока в 3-5 раз. При этом частицы большей плотности концентрируются в нижних слоях потока, а меньшей плотности сосредотачиваются в верхних его слоях. Раздельные потоки частиц поступают в отдельные приёмники. Производительность этих аппаратов определяется крупностью и минеральным составом обрабатываемого материала. Их можно использовать для классификации (например, строительного песка).

4 Шлюзы характеризуются наличием наклонных (3-15 °) лотков с укреплёнными на их дне трафаретами (бруски, уголки, профилированные коврики, панцирные сетки, ткань) для задержания тяжёлых частиц подаваемой в верхнюю часть лотка пульпы перерабатываемого материала. Эти аппараты могут быть неподвижными и подвижными, глубокого и мелкого заполнения. Аппараты мелкого заполнения называют подшлюзками. Легкие частицы пульпы уносятся потоком через трафареты, частицы большей плотности оседают в межтрафаретных пространствах, после заполнения которых при прекращённой подаче пульпы производят их промывку водой с последующим смывом концентрата в приёмник.

Необходимую для заданной объёмной производительности ширину шлюза, в м, определяют по выражению:

В = Q / (υh), (24)

где Q – расход пульпы, м3/с;

υ – скорость потока пульпы, м/с;

h – высота потока, м.

Расход пульпы определяют по уравнению:

![]() ,

(25)

,

(25)

где q – расход твёрдого в питании, т/с;

δ – плотность твёрдого, т/м3;

R – разжижение пульпы (отношение Ж/Т по массе).

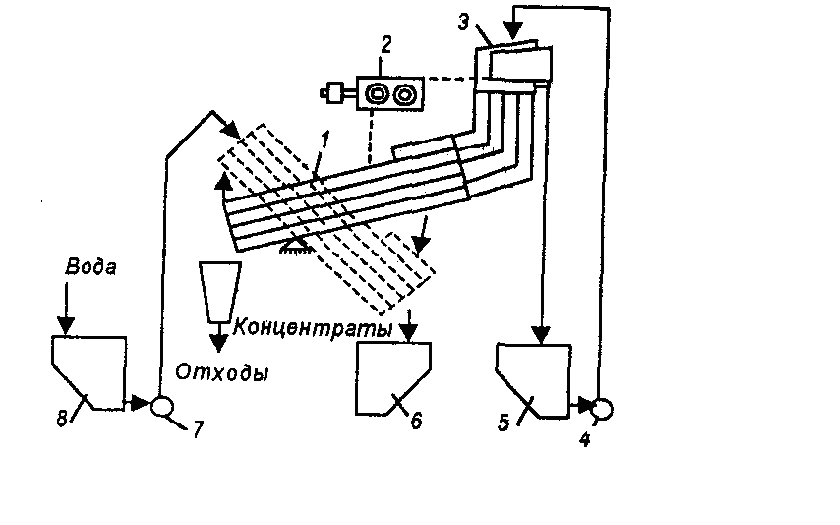

Ширина шлюзов обычно составляет 0,5-1,5 м, длина 6-20 м. Пример технологического комплекса обогащения на шлюзах представлен на рисунке 7.

1 – шлюз; 2 - привод; 3 – бак питания; 4,7 - насосы; 5 – зумпф питания; 6 – зумпф концентрата; 8 – зумпф смывной воды

Рисунок 7 – Технологический комплекс обогащения на шлюзах

Помимо гравитационных методов обогащения в практике переработки твёрдых отходов используют методы, называемые инерционными, которые основаны на различии плотностей компонентов обрабатываемых материалов, а также их упругостей и коэффициента трения

Промывка. Для разрушения и удаления глинистых, песчаных и других минеральных и органических примесей твёрдых отходов часто используют процессы промывки (отмывки). Его проводят в промывочных машинах разнообразной конструкции (гидромониторы, барабанные грохоты, бутары, вращающиеся скрубберы, корытные мойки, аппараты автоклавного типа и др.). В качестве промывочного агента наиболее часто используют воду (в ряде случаев с добавками ПАВ), иногда применяют острый пар и различные органические растворители.

Флотация. В практике переработки отдельных видов твёрдых отходов (некоторых шламов, металлургических шлаков, рудных и нерудных компонентов отвалов и т.п.) применяют метод обогащения флотацией. Крупность флотируемых материалов обычно не превышает 0,5 мм. Наиболее распространенной является пенная флотация с использованием механических и пневмомеханических машин. Плёночная флотация и масляная флотация ввиду низкой производительности и дороговизны используются ограниченно.

Магнитные методы. Магнитное обогащение используют для отделения парамагнитных (слабомагнитных) и ферромагнитных (сильномагнитных) компонентов (веществ с удельной магнитной восприимчивостью χ выше 107м3/кг) смесей твёрдых материалов от их диамагнитных (немагнитных) составляющих. Сильномагнитными свойствами обладают магнетит (FeO ∙ Fe2O3), маггелит (Fe2O3), пирротин (Fen-1Sn), титаномагнетит ферросилиций, франклинит, сидерит, слабомагнитные оксиды железа после их обжига. Ряд слабомагнитных - гидроксиды, карбонаты железа, марганца, хрома и редких металлов подвергаются переработке магнитными методами. Различные породообразующие минералы (кварц, полевые шпаты, кальцит и т.п.) относятся к немагнитным материалам.

Удельной магнитной восприимчивостью χ, в м3/кг, называют объёмную магнитную восприимчивость вещества א, отнесённую к его плотности δ:

χ=א/δ (26)

Величина א выражает связь между магнитным моментом вещества М (М - векторная величина, равная геометрической сумме магнитных моментов всех магнитных диполей в данном веществе) и магнитным полем V∙H в этом веществе:

χ= М/ (V∙H) =J/H, (27)

где Н – напряженность магнитного поля, A/м;

J – намагниченность вещества – векторная величина, в А∙м2, равная

отношению суммарного магнитного момента М к объему вещества V:

J=M/V, (28)

Слабомагнитные материалы обогащают в сильных магнитных полях (напряженностью Н около 800-1600 кА/м), а сильномагнитные материалы – в слабых полях (Н ≈ 70-160 кА/м). Магнитные поля промышленных сеператоров бывают в основном постоянными или переменными. Комбинированные магнитные поля применяют реже.

Поведение зерен обрабатываемых материалов в постоянном магнитном поле определяется значением их магнитной восприимчивости χ, тогда как в переменном магнитном поле помимо этой величины оно зависит от значения остаточной индукции Вτ и коэрцитивной (задерживающей) силы Нс для этих частиц.

Сила магнитного притяжения Fm и величина магнитной индукции Вτ являются функциями соответственно градиента напряженности (∆Н) и величины напряженности Н:

Fm=µ0χHgradH, (29)

Bτ=µµ0H= µ0(א+1)H, (30)

где HgradН – сила магнитного поля, А2/м3;

µ - магнитная проницаемость вещества;

µ0 – магнитная постоянная (магнитная проницаемость вакуума,

µ0 = 1,26∙10-6) Гн/м;

µ∙µ0 – абсолютная магнитная проницаемость.

Процесс намагничивания сильномагнитного вещества осуществляется в магнитном поле с увеличивающейся напряженностью. При устранении поля такое вещество сохраняет часть магнитных свойств в виде остаточной индукции Вτ. Для достижения нулевого значения Вτ необходимо создать поле противоположной напряженности Нс, величину которой называют коэрцитивной силой вещества. Чем меньше величина Нс, тем легче размагничивается материал.

Различные сильномагнитные вещества характеризуются различными значениями Вτ и Нс. Действие коэрцитивной силы тем больше, чем дисперснее частицы таких веществ. При напряженности переменного магнитного поля, превосходящей величину Нс магнитных компонентов, происходит притяжение их зерен к полюсам магнитной системы при сильной вибрации, вызываемой некоторым отставанием перемагничивания зерен от изменения направления напряженности поля. В результате вибрации обеспечивается получение весьма чистой фракции при сухой сепарации мелкодисперсных материалов. Магнитные свойства слабомагнитных веществ не зависят от величины Н.

Подлежащие магнитной сепарации материалы подвергают предварительной обработке. Это дробление, измельчение, грохочение, обесшламливание, магнетизирующий обжиг. Обычно магнитное обогащение материалов крупностью 3-50 мм проводят сухим способом, материалов мельче 3 мм – мокрым.

Технология. Виды магнитных сепараторов зависят, прежде всего, от состава подлежащего переработке материала. В сепараторах используют многополюсные открытые или закрытые магнитные системы, создающие различные типы магнитных полей. Они различаются способами питания, а также транспорта продуктов обогащения (барабанные, валковые, дисковые, ленточные, роликовые, шкивные сепараторы), характером движения обрабатываемого потока и эвакуации магнитных компонентов (прямоточные, противоточные, полупротивоточные).

Электрические методы. Электрическое обогащение основано на различии электрофизических свойств разделяемых материалов. Оно включает сепарацию в электростатическом поле и трибоадгезионную сепарацию. С их помощью обогащают, классифицируют и обеспыливают как рудное сырьё, так и некондиционные продукты в металлургии чёрных цветных и редких металлов. Метод применяют и для неметаллических материалов: тонкодисперсного кварца, формовочных песков, известняка, песка для стекольной промышленности и др. В однородном электрическом поле на заряженную частицу действует электрическая (кулоновская) сила Fq, обусловленная наличием на частице заряда:

Fq= E . q, (31)

где Е – напряжённость электрического поля, В/м;

q – заряд частицы, Кл.

В неоднородном электрическом поле на такую частицу помимо кулоновской действует пондеромоторная сила Fn, обусловленная неоднородностью электрического поля и различием диэлектрической проницаемости среды и частицы:

![]() х,

(32)

х,

(32)

где dE/dx – градиент поля, В/м2;

ε и εi – диэлектрическая проницаемость соответственно среды

(для газов ε ≈ 1) и частицы;

r – радиус частицы, м.

Направление действия Fn не зависит от знака заряда электрода. При ε > εi частица втягивается в направлении уменьшения напряжённости поля, при ε < εi, сила Fn направлена на её увеличение.

Электростатическая сепарация основана на различии электропроводности и способности к электризации трением (трибоэлектрический эффект) минеральных частиц разделяемой смеси. По электропроводности все минеральные частицы делятся на проводники, полупроводники и диэлектрики. При контакте частиц обогащаемого материала с поверхностью заряженного металлического электрода всем им сообщается одноимённый с ним заряд, величина которого зависит от электропроводности частиц. Электропроводные частицы интенсивно приобретают значительный заряд и отталкиваются от электрода. Частицы диэлектриков сохраняют свои траектории.

При небольшой разнице в электропроводности частиц используют электризацию их трением, возникающем при интенсивном перемешивании в процессе транспортирования по поверхности. Наэлектризованные частицы направляются в электрическое поле, где происходит их сепарация.

Сепарация в поле коронного разряда, создаваемого между коронирующим (заряжённым до 20-50 тыс. В и более) и осадительным (заземлённым) электродом, основана на ионизации пересекающих это поле минеральных частиц, оседающими на них ионами воздуха и на различии интенсивности передачи приобретённого заряда частицами проводников, полупроводников и диэлектриков поверхности осадительного электрода. Эти различия выражаются в различных траекториях движения частиц.

Физико-химическое выделение компонентов при участии жидкой фазы

Многие процессы утилизации твёрдых отходов в промышленности основаны на использовании методов выщелачивания (экстрагирования), растворения и кристаллизации перерабатываемых материалов.

Выщелачивание (экстрагирование). Этот метод широко используется в практике переработки отвалов горнодобывающей промышленности, некоторых металлургических и топливных шлаков, пиритных огарков, древесных и многих других ВМР. Метод основан на извлечении одного или нескольких компонентов из комплексного твёрдого материала путём его (их) избирательного растворения в жидкости-экстрагенте.

В зависимости от характера физико-химических процессов, протекающих при выщелачивании, различают простое растворение, когда целевой компонент извлекается в раствор в составе присутствующего в исходном материале соединения, и выщелачивание с химической реакцией, когда целевой компонент, находящийся в исходном материале в составе малорастворимого соединения, переходит в хорошо растворимую форму.

Минимальный расход реагентов, необходимый для полного извлечения в раствор целевого компонента, и возможность осуществления процесса определяются величиной концентрационной константы равновесия реакции Кс. Например, для случая выщелачивания:

![]() (1)

(1)

При достижении равновесия Кс – константа концентрационного равновесия - может быть выражена отношением равновесных концентраций растворённых компонентов:

(33)

(33)

При достижении равновесия в растворе остаётся неизрасходованный реагент CD, взятый в избытке. [CD]равн можно рассчитать, зная Кс:

(34)

(34)

Необходимый избыток [CD] на 1 моль выщелачиваемого компонента AB должен быть равен:

![]() (35)

(35)

Общий расход CD должен составлять:

![]() (36)

(36)

Константа равновесия реакции – Кр - может быть выражена через активности, коэффициенты активности и концентрации компонентов в условиях равновесия. Например, для реакции:

![]() (2)

(2)

(37)

(37)

Кр имеется в справочной литературе. Её рассчитывают по термодинамическим данным или по отношению произведений растворимости исходных компонентов, содержащих целевой компонент, и твёрдого продукта реакции.

В условиях окислительно-восстановительных реакций расчёт проводят по значениям электрохимических потенциалов или определяют экспериментально.

Скорость выщелачивания изменяется в ходе процесса и зависит от концентрации реагентов, температуры, интенсивности перемешивания, величины поверхности твёрдой фазы и других факторов. Поэтому в общем виде она может быть представлена выражением:

![]() ,

(38)

,

(38)

где G – количество выщелачиваемого вещества в твёрдой фазе;

j – количество выщелачиваемого вещества, переходящее в раствор

в единицу времени τ с единицы поверхности твёрдой фазы (поток

выщелачивания, удельная скорость выщелачивания);

S – поверхность взаимодействия фаз.

При образовании в процессе выщелачивания плотной оболочки твердого продукта наибольшую величину имеет процесс, лимитируемый диффузией через этот слой. Он протекает во внутренней диффузионной области. Если такая оболочка не образуется, и скорость убыли исходного компонента велика, процесс происходит во внешней диффузионной области при лимитировании его скорости диффузией через слой раствора.

В случае лимитирования процесса скоростью химической реакции он протекает в кинетической области.

При выборе экстрагента (растворителя) к нему предъявляют ряд требований: селективность, величина коэффициента распределения и диффузии, плотность, горючесть, коррозионная активность, токсичность и др. На процесс выщелачивания существенное влияние оказывают такие параметры, как концентрация экстрагента, размер и пористость зёрен обрабатываемого материала, интенсивность гидродинамики, температура, наложение различных силовых полей (ультразвуковых, постоянных электрических, электромагнитных, высокочастотных, центробежных и других) и, в некоторых случаях, присутствие различных микроорганизмов (бактериальное выщелачивание).

Процессы экстракции могут быть периодическими и непрерывными. Периодические процессы проводят настаиванием (обработкой залитого экстрагентом материала в течение определённого времени с последующим сливом экстрагента и заменой его свежим) или вытеснением – перколяцией, когда образующийся экстракт непрерывно вытесняется из слоя материала чистым растворителем. Более прогрессивное непрерывное экстрагирование проводят путём многоступенчатого контакта прямоточным, противоточным и комбинированным способами.

Используемые для реализации процессов экстракции аппараты характеризуются большим разнообразием конструкций. Экстракторы классифицируют по способу действия (периодические и непрерывнодействующие), по направлению движения растворителя и твёрдой фазы (противо- и прямоточные, с процессом полного смешения, с процессом в слое и комбинированные), по характеру циркуляции растворителя (с однократным прохождением, с рециркуляцией и оросительные) и по ряду других принципов.

При расчёте производительности реактора выщелачивания любого типа основываются на заданной степени извлечения или остаточном содержании целевого компонента в обрабатываемом твёрдом материале Сост, определяя необходимое время выщелачивания τ0 по кинетической кривой Сост = f(τ).

При этом производительность аппарата по пульпе для заданных условий выщелачивания определяют по формуле:

![]() ,

(39)

,

(39)

![]() где

V

– полезная ёмкость реактора;

где

V

– полезная ёмкость реактора;

Δτ – суммарное время загрузки, выхода на режим и выгрузки реактора.

Максимальная производительность непрерывнодействующего реактора выщелачивания полного смешения при непрерывном распределении частиц по времени пребывания и небольших величинах Q/V и τ0 может быть определена с использованием выражения:

(40)

(40)

Сравнение производительности периодически и непрерывнодействующего реакторов показывает, что при равных значениях V и τ0 в периодических аппаратах она гораздо выше. Увеличения производительности единичных непрерывнодействующих реакторов достигают, объединяя их в прямоточный каскад. Это обеспечивает снижение выхода твёрдых частиц с малым временем пребывания.

Растворение заключается в реализации гетерогенного взаимодействия между жидкостью и твёрдым веществом, сопровождающимся переходом вещества в раствор, что широко используется в практике переработки многих твёрдых отходов.

Возможность самопроизвольного растворения твёрдого вещества может быть оценена знаком величины ΔG (изменения энергии Гиббса), определяемой соотношением:

![]() ,

(41)

,

(41)

где ΔH – изменение энтальпии;

ΔS –энтропия;

Т – абсолютная температура.

При ΔG < 0 возможно растворение, ΔG = 0 соответствует равновесию в системе, при ΔG > 0 вероятен процесс кристаллизации. Растворимость твёрдых веществ в жидкостях обычно ограничена концентрацией насыщения CS.

Скорость растворения как массообменного процесса может быть выражена уравнением:

![]() ,

(42)

,

(42)

где G – количество растворённого вещества, кг;

Км – коэффициент массопередачи (константа скорости процесса);

F – общая поверхность растворяемых частиц в момент времени τ, м2;

Сτ – концентрация раствора в момент времени τ, кг/м3.

В практике встречаются случаи, когда скорость растворения лимитируется не диффузией растворённого вещества от поверхности твёрдой фазы в раствор, а скоростью межфазного перехода вещества в раствор (например, для солей K2SO4 ∙ 2MgSO4, MgSO3 ∙ H2O).

Процессы растворения осуществляют в аппаратах периодического (при небольших производительностях – в стационарном слое твёрдых частиц или с перемешиванием) и непрерывного (во взвешенном слое или с перемешиванием) действия разнообразных конструкций. Для интенсификации растворения в ряде случаев используют различные способы наложения полей колебаний.

Кристаллизация. Выделение твёрдой фазы в виде кристаллов из насыщенных растворов, расплавов или паров имеет большое распространение при переработке различных твёрдых отходов.

Для оценки поведения растворов при их кристаллизации и рационального выбора способа проведения этого процесса используют диаграммы состояния растворов, выражающие зависимость растворимости соответствующих солей от температуры. Скорость процесса кристаллизации зависит от степени пересыщения раствора, температуры, интенсивности перемешивания, содержания примесей и изменяется во времени, проходя через максимум. Соотношение скоростей основных и параллельных процессов возникновения зародышей кристаллов и их роста определяет величину суммарной поверхности зёрен образующейся твёрдый фазы.

Создание необходимого для кристаллизации пересыщения раствора обеспечивают двумя основными способами – охлаждением горячих насыщенных растворов (изогидрическая кристаллизация) и удалением части растворителя путём выпаривания (изотермическая кристаллизация) или их комбинацией (вакуум-кристаллизация, фракционированная кристаллизация, кристаллизация с испарением растворителя в токе воздуха или другого газа-носителя). Наряду с ними в практике кристаллизации из растворов иногда используют кристаллизацию высаливанием (введение в раствор веществ, понижающих растворимость соли), вымораживанием (охлаждением растворов до отрицательных температур с выделением кристаллов соли или их концентрирование удалением части растворителя в виде льда) или за счёт химической реакции, обеспечивающей пересыщение раствора, а также высокотемпературную (автоклавную) кристаллизацию, обеспечивающую возможность получения кристаллогидратов с минимальным содержанием кристаллизационной влаги.

Процессы кристаллизации осуществляют в аппаратах различной конструкции.

Помимо описанных выше методов, в технологии переработки твёрдых отходов в ряде случаев используют и другие, связанные с операциями обработки пульп (сгущения, фильтрования), а также со специфическими приёмами обработки как самих отходов, так и синтезируемых из них материалов (уплотнения, обеспылевания, остекловывания, вальцевания, опудривания, каландрования и др.).