- •1. Расчет и проектирование шлицевой протяжки.

- •1.1Задание.

- •1.2Исходные данные к расчету.

- •1.3 Обоснование выбора комбинированной протяжки.

- •1.4 Обоснование выбора схемы срезания припуска.

- •1.5 Обоснование последовательности расположения секций протяжки.

- •1.6 Расчет диаметра отверстия под протягивание do.

- •1.7 Размеры хвостовика.

- •1.8 Допустимая сила протягивания.

- •1.9 Шаг режущих зубьев tp.

- •1.14 Расчет числа зубьев протяжки.

- •1.15 Определение диаметров режущих зубьев.

- •1.16 Расчет длины рабочей части протяжки.

- •1.17 Выбор модели станка по номинальному тяговому усилию Рт.

- •1.23 Стойкость протяжки в количестве протянутых втулок.

- •2. Описание конструкции и принципа работы автоматического патрона для протяжки с диаметром хвостовика 50 мм.

- •3. Расчет и проектирование фасонного резца.

- •3.1 Задание.

- •3.2 Технологический анализ детали.

- •3.3 Выбор заготовки.

- •3.4 Выбор типа фасонного резца.

- •3.5 Определение основных и габаритных размеров резца.

- •3.6 Расчет координат узловых и промежуточных точек фасонного профиля резца.

- •3.7 Расчетная схема фасонного профиля резца

- •3.7.1 Выбор и обоснование геометрических параметров фасонного резца α и γ.

- •3.7.2 Определение координат фасонного профиля резца в нормальном сечение.

- •3.8 Выбор материала резца.

- •3.9 Расчет числа переточек резца. Схема переточки резца.

- •4. Выбор оборудования.

- •5.Маршрутный технологический процесс изготовления детали 79150.

- •6. Описание конструкции державки фасонного резца.

- •7. Проектирование фасонной фрезы для обработки стружечной канавки зенкера.

- •8. Проектирование червячно-шлицевой фрезы.

- •8.1 Расчет червячно-шлицевой фрезы.

- •8.2 Построение профиля зуба рейки.

- •8.3 Построение профиля выкружки у зуба шлицевого вала внутреннего центрирования.

- •9. Описание конструкции и принципа работы многофункциональной инструментальной головки.

- •Приложения Список используемой литературы.

6. Описание конструкции державки фасонного резца.

Описание конструкции.

Державка фасонного резца крепится на поперечном суппорте шестишпиндельного автомата модели 1Б265-6К. Поперечны суппорт имеет Т- образные пазы в которые помещаются сухари 11. К сухарям 11 при помощи винтов 1 притягивается корпус 7, который в свою очередь базируется на плите 10. Плита 10 имеет шпоночный выступ для базирования в Т- образном пазе поперечного суппорта. Фасонный резец базируется на опорной оси 8. Точность установки базовой точки фасонного профиля на высоту центров станка обеспечивает получение точного фасонного профиля. Положение режущей кромки круглого резца регулируется путём поворота резца вокруг его оси. В выбранном способе регулировки поворот резца осуществляется за счёт поворота серьги 10, соединённой с резцом «мышиным зубом». Поворот серьги 10 производится дифференциальным винтом 6, передвигающим круглую гайку 5, вставленную в отверстие серьги. Винт 6 заворачивается в корпус 7 и не имеет возможности наклониться, поэтому в планке предусмотрен паз для радиального перемещения гайки 5. При вращение винта 3 который находится в жестко зафиксированном упоре 14 ( при условие что винты 1 расслаблены ) осуществляется осевое перемещение державки вдоль шпинделя станка. При вращение винта 2 который находится в жестко зафиксированном упоре 13 ( при условие что винты 1 расслаблены ) осуществляется продольное перемещение державки относительно шпинделя станка.

7. Проектирование фасонной фрезы для обработки стружечной канавки зенкера.

Данные для построения линейчатой винтовой поверхности зенкера для обработки деталей из легких сплавов 2323-0430 ГОСТ21582-76.

Диаметр зенкера: D = 30 мм.

Диаметр сердцевины: d= D-2h=30-2× 8.5=13 мм.

Угол наклона винтовой канавки: ω=30˚

Ширина ленточки

=

3 мм.

=

3 мм.

Определяем угол наклона главной образующей

а = arctg (c /(pА))= arctg (13.51/(25.9×0.68))=37.17˚, где

=

13,51 мм.

=

13,51 мм.

=

arcsin(13.51/15)-25 = 39.24˚ где

=

arcsin(13.51/15)-25 = 39.24˚ где

=25˚

=25˚

p = R/tg= 15/tg30 =25.9 мм.

Угол наклона вспомогательной образующей

b = arctg (c / (p B))=57,13˚, где

B = arcsin (c / R) - B= arcsin(13.51/15)-83,53˚=-23,53˚

=

108,53˚-25˚=83,53˚

=

108,53˚-25˚=83,53˚

=

360˚/3- 11,47˚=108,53˚

=

360˚/3- 11,47˚=108,53˚

=

2×arcsin(3/30)=11.47˚

=

2×arcsin(3/30)=11.47˚

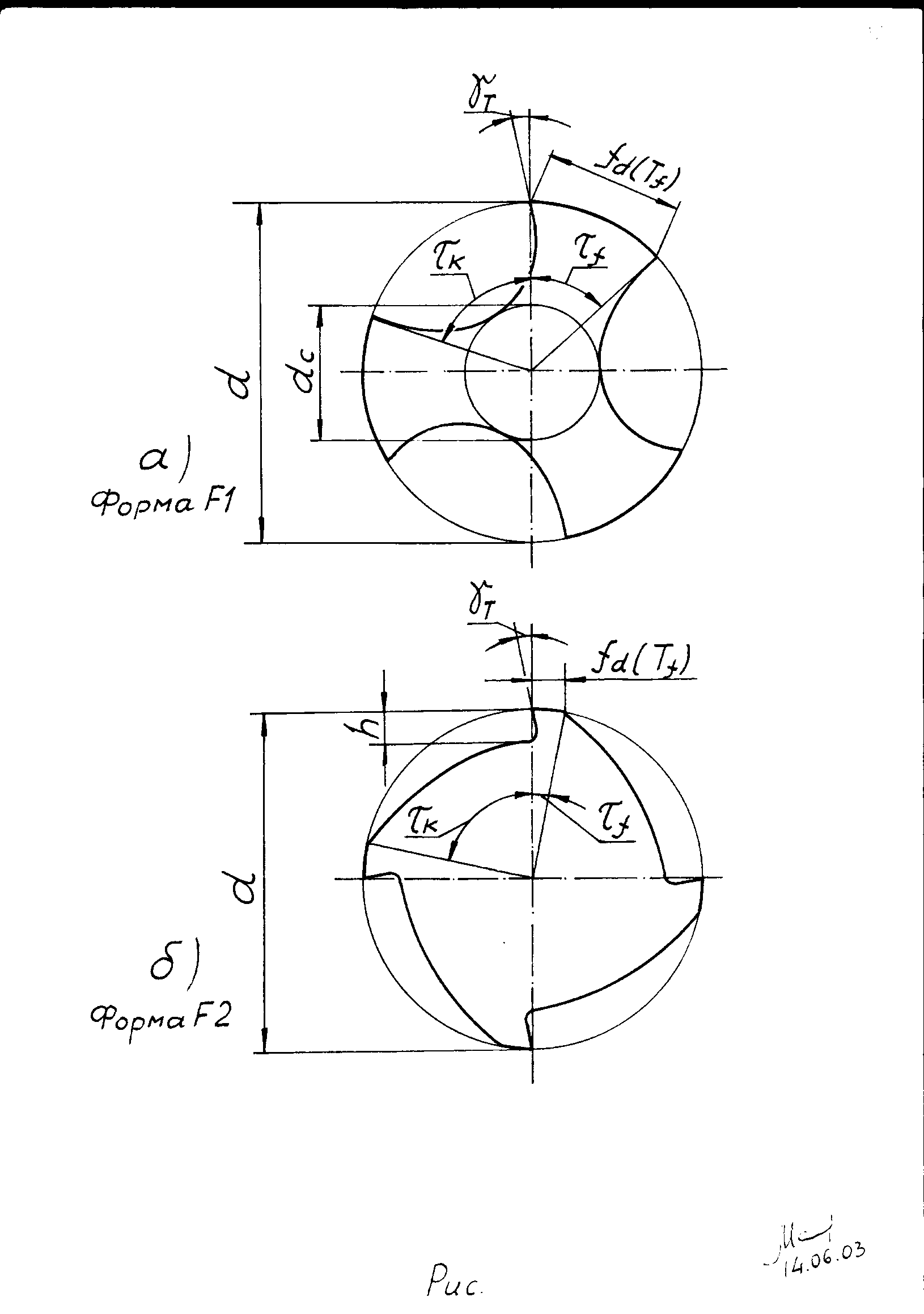

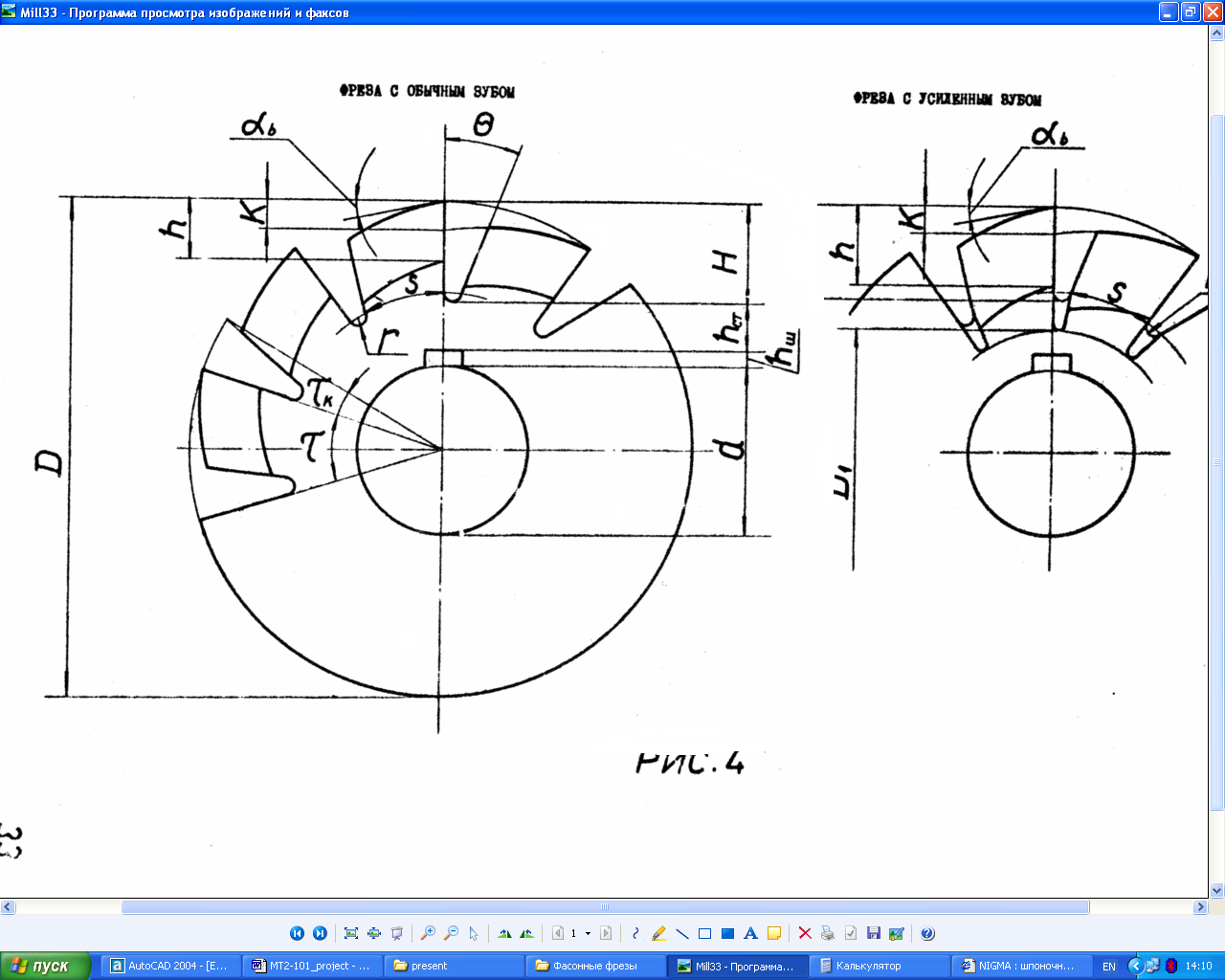

Схемы к приведенным формулам:

При построение оказалось, что профиль не оптимален по условию фрезерования т.е. произойдет подрез. В этом случае следует выбрать новое положение плоскости N-N. Смещаем плоскость N-N на расстояние Cz=9.09 мм. В результате получаем профиль канавки в нормальном сечение с гарантией от подреза η12=11˚2’ ( см. схему).

Фасонная фреза для обработки стружечной канавки зенкера.

Геометрическое построение профиля фрезы показано на схеме.

Конструктивные параметры фасонной фрезы.

Диаметр отверстий под

оправку:

=7×8,8750,54=22,26

мм. Принимаем d=27 мм.

=7×8,8750,54=22,26

мм. Принимаем d=27 мм.

где

= 8,875 мм. - глубина канавки сверла.

= 8,875 мм. - глубина канавки сверла.

Диаметр фрезы:

(2,6…3,7)×27=70,2…99,9

мм. Принимаем D= 71 мм.

(2,6…3,7)×27=70,2…99,9

мм. Принимаем D= 71 мм.

Высота шпонки:

× 27 = 2,16…2,97мм. (по ГОСТ).

× 27 = 2,16…2,97мм. (по ГОСТ).

Принимаем =2,4 мм.

Радиус дна канавки фрезы:

примем

1,5 мм.

1,5 мм.

Предварительное значение

падения затылка:

(0,11…0,22)×27=2,97…5,94 мм. Принимаем К=3,0 мм.

(0,11…0,22)×27=2,97…5,94 мм. Принимаем К=3,0 мм.

Высота зуба:

8,875+3+1,5=13,375

мм.

8,875+3+1,5=13,375

мм.

Число зубьев:

Принимаем z=12

Принимаем z=12

где

×13,375=10,03…13,375

мм.

×13,375=10,03…13,375

мм.

Уточним рассчитанные значения.

Угол профиля канавки фрезы

примем

.

.

(0,09…0,17)×71=6,39…12,07 мм. Принимаем

7,1

мм.

(0,09…0,17)×71=6,39…12,07 мм. Принимаем

7,1

мм.

Учитывая физические свойства Р6М5, для обрабатываемой стали Р6М5 ГОСТ 19265-73 примем углы α=10 , γ=10 .

мм.

мм.

Высота зуба:

8,875+3,2+1,5±Δ=

12 мм. где Δ – величина округления размера

высоты зуба до целого числа.

8,875+3,2+1,5±Δ=

12 мм. где Δ – величина округления размера

высоты зуба до целого числа.

Затыловочный резец для обработки фрезы.

Затыловочный резец предназначен для затылования фасонной фрезы и получения при помощи различных кулачков необходимого падения затылка К, имеющего стандартные значения.

Полученный графически профиль в осевом сечении фрезы, также является профилем затыловочного резца в плоскости передней поверхности.

Для того, чтобы получить профиль в нормальном сечении, необходимо пересчитать координаты по формуле:

,

где α = 25º - задний угол резца.

,

где α = 25º - задний угол резца.

Для экономии инструментального материала затыловочный резец сделан составным не разъёмным (сварным с помощью контактной сварки оплавлением). Режущая часть резца изготовлена из Р6М5 а державка из стали 40Х.

Задний угол принимаем равным 25º, т.к. он складывается из заднего угла фрезы 10º, заднего угла типовых резцов 12º и зазора в 3º - это связано с тем чтобы задняя поверхность затыловочного резца не терлась о поверхность затылования.

Передний угол принимаем равным 0º, т.к. при этом упрощаются расчёты координат профиля резца и изготовление шаблонов.

Конструктивные размеры резца: 160х45х32мм.