- •1. Расчет и проектирование шлицевой протяжки.

- •1.1Задание.

- •1.2Исходные данные к расчету.

- •1.3 Обоснование выбора комбинированной протяжки.

- •1.4 Обоснование выбора схемы срезания припуска.

- •1.5 Обоснование последовательности расположения секций протяжки.

- •1.6 Расчет диаметра отверстия под протягивание do.

- •1.7 Размеры хвостовика.

- •1.8 Допустимая сила протягивания.

- •1.9 Шаг режущих зубьев tp.

- •1.14 Расчет числа зубьев протяжки.

- •1.15 Определение диаметров режущих зубьев.

- •1.16 Расчет длины рабочей части протяжки.

- •1.17 Выбор модели станка по номинальному тяговому усилию Рт.

- •1.23 Стойкость протяжки в количестве протянутых втулок.

- •2. Описание конструкции и принципа работы автоматического патрона для протяжки с диаметром хвостовика 50 мм.

- •3. Расчет и проектирование фасонного резца.

- •3.1 Задание.

- •3.2 Технологический анализ детали.

- •3.3 Выбор заготовки.

- •3.4 Выбор типа фасонного резца.

- •3.5 Определение основных и габаритных размеров резца.

- •3.6 Расчет координат узловых и промежуточных точек фасонного профиля резца.

- •3.7 Расчетная схема фасонного профиля резца

- •3.7.1 Выбор и обоснование геометрических параметров фасонного резца α и γ.

- •3.7.2 Определение координат фасонного профиля резца в нормальном сечение.

- •3.8 Выбор материала резца.

- •3.9 Расчет числа переточек резца. Схема переточки резца.

- •4. Выбор оборудования.

- •5.Маршрутный технологический процесс изготовления детали 79150.

- •6. Описание конструкции державки фасонного резца.

- •7. Проектирование фасонной фрезы для обработки стружечной канавки зенкера.

- •8. Проектирование червячно-шлицевой фрезы.

- •8.1 Расчет червячно-шлицевой фрезы.

- •8.2 Построение профиля зуба рейки.

- •8.3 Построение профиля выкружки у зуба шлицевого вала внутреннего центрирования.

- •9. Описание конструкции и принципа работы многофункциональной инструментальной головки.

- •Приложения Список используемой литературы.

3.8 Выбор материала резца.

Резец изготавливаем цельным из быстрорежущей стали Р6М5 с HRC=63. Данная сталь обладает достаточной прочностью, твёрдостью, износостойкостью для обработки детали, хорошей теплопроводностью, а также удовлетворительной шлифуемостью, что немаловажно при переточках. Данная сталь является относительно недорогим инструментальным материалом.

3.9 Расчет числа переточек резца. Схема переточки резца.

Количество переточек резца ограничивается минимальной толщиной стенки режущего участка резца Kдоп . По рекомендации принимаем Kдоп=20мм.

98,0

98,0

196

переточек.

196

переточек.

4. Выбор оборудования.

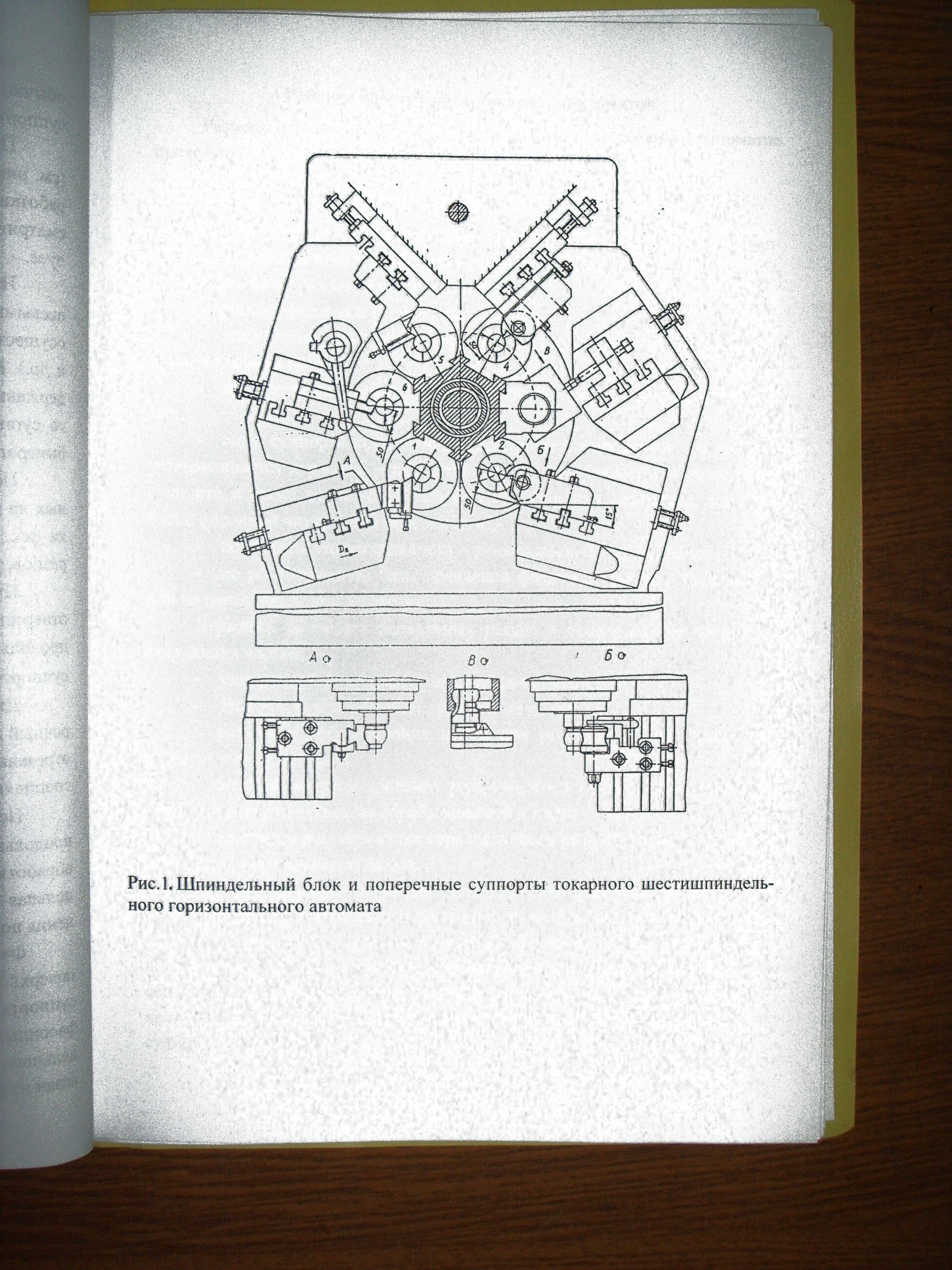

Учитывая что деталь является телом вращения, тип производства – массовый, диаметр прутка заготовки примем модель станка 1Б265-6К. Горизонтальный многошпиндельный прутковый автомат 1Б265-6К предназначен для изготовления различных деталей из калиброванных прутков круглого, квадратного, шестигранного сечения и труб или штучных заготовок в автоматическом режиме. Автомат оснащён цанговыми зажимами заготовок. Особенностью многошпиндельных станков является параллельная обработка заготовок, в результате чего штучное время обработки детали определяется временем, необходимым для самого продолжительного (лимитирующего перехода. Этим достигается высокая производительность обработки. Многошпиндельный автомат 1Б265-6К имеет 6 смонтированных в шпиндельном блоке рабочих шпинделей. Вокруг блока шпинделей расположены 6 поперечных суппортов, а по центральному валу перемещается общий для всех шпинделей продольный суппорт. Он выполнен в виде многогранника, на каждой грани которого устанавливаются державки с соответствующими инструментами. Поперечные суппорты получают подачу от индивидуальных кулачков, а продольный суппорт – от одного общего кулачка. В каждый шпиндель закрепляется одна заготовка (пруток). Все рабочие шпиндели имеют одинаковые частоту и направление вращения. Весь технологический процесс обработки детали на многошпиндельном станке разбит на 6 переходов (в соответствии с количеством шпинделей) и на каждом шпинделе (позиции) производится часть обработки. Шпиндельный блок периодически поворачивается так, что заготовка проходит последовательно через все позиции обработки. Схема расположения суппортов представлена на рис.11.

рис.11 Схема расположения суппортов шестишпиндельного автомата.

5.Маршрутный технологический процесс изготовления детали 79150.

Операция 005 Заготовительная

Операция 010 Автоматная.

Оборудование: Шестишпиндельный автомат.

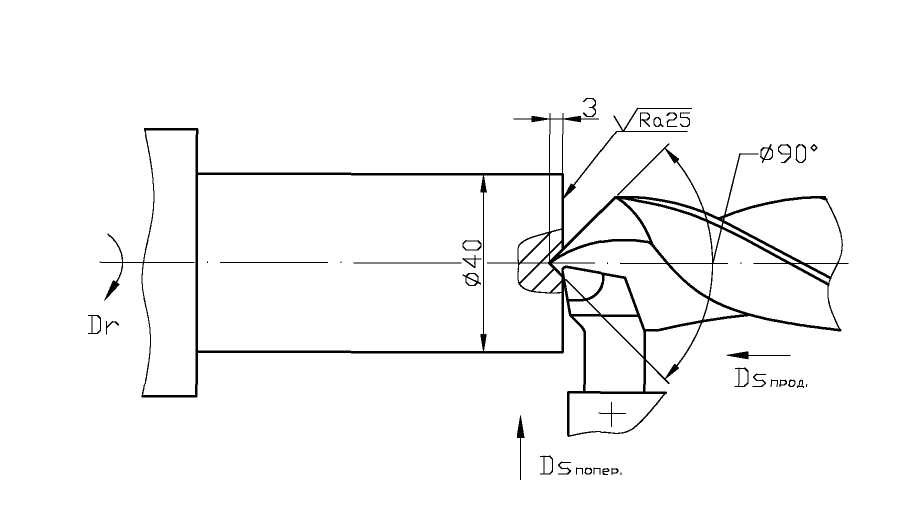

Переход 1: Подрезать торец Ø40 мм, зацентровать.

Переход 2: Точить Ø40 мм до Ø38 мм,

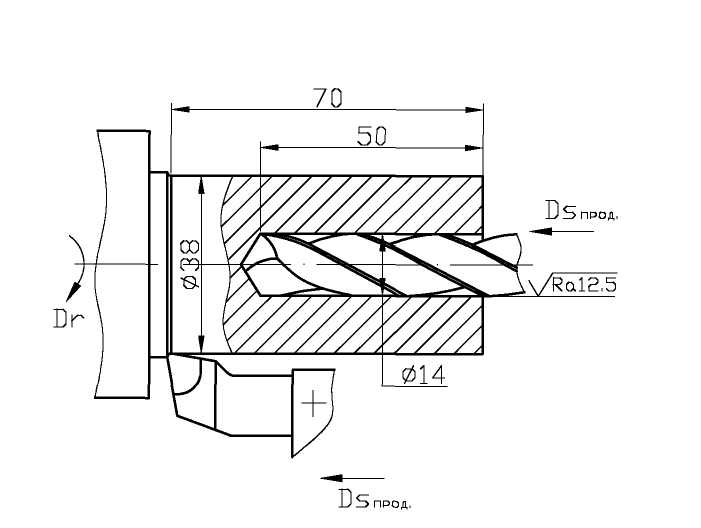

сверлить глухое отверстие Ø14 мм L=50 мм.

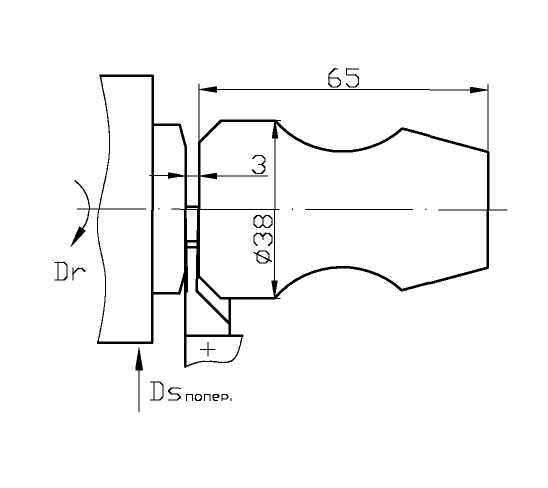

Переход 3: Точить фасонный профиль черновым резцом,

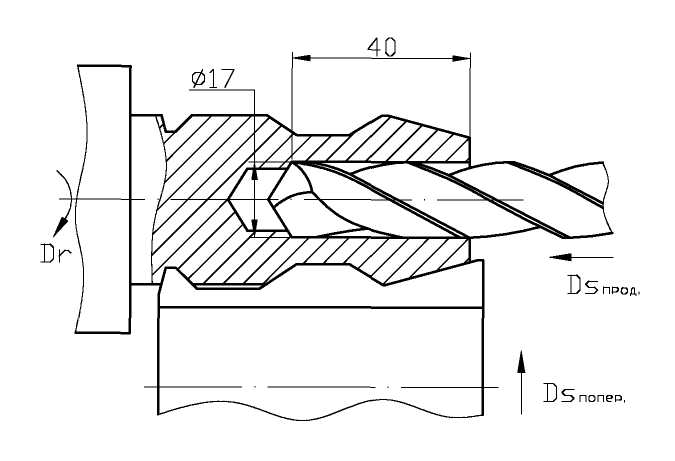

сверлить отверстие Ø17мм L=40 мм.

Переход 4: Зенкеровать отверстие Ø17.85 мм L=40 мм.

Переход 5: Точить фасонный профиль чистовым резцом,

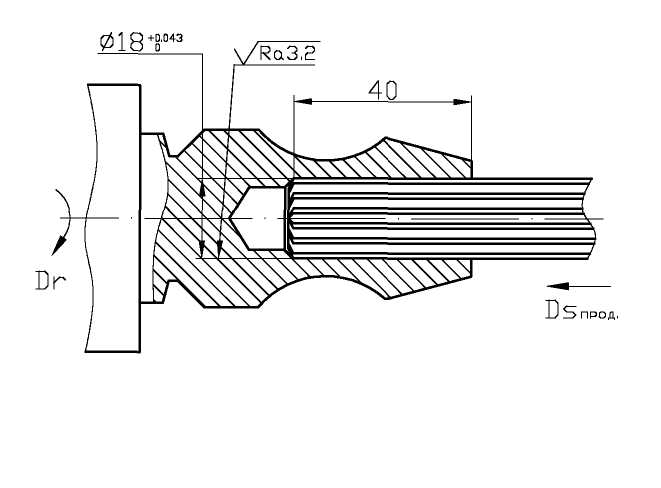

развернуть отверстие Ø18 мм L=40 мм.

Переход 6: Отрезать заготовку на длине 65 мм.