- •1. Расчет и проектирование шлицевой протяжки.

- •1.1Задание.

- •1.2Исходные данные к расчету.

- •1.3 Обоснование выбора комбинированной протяжки.

- •1.4 Обоснование выбора схемы срезания припуска.

- •1.5 Обоснование последовательности расположения секций протяжки.

- •1.6 Расчет диаметра отверстия под протягивание do.

- •1.7 Размеры хвостовика.

- •1.8 Допустимая сила протягивания.

- •1.9 Шаг режущих зубьев tp.

- •1.14 Расчет числа зубьев протяжки.

- •1.15 Определение диаметров режущих зубьев.

- •1.16 Расчет длины рабочей части протяжки.

- •1.17 Выбор модели станка по номинальному тяговому усилию Рт.

- •1.23 Стойкость протяжки в количестве протянутых втулок.

- •2. Описание конструкции и принципа работы автоматического патрона для протяжки с диаметром хвостовика 50 мм.

- •3. Расчет и проектирование фасонного резца.

- •3.1 Задание.

- •3.2 Технологический анализ детали.

- •3.3 Выбор заготовки.

- •3.4 Выбор типа фасонного резца.

- •3.5 Определение основных и габаритных размеров резца.

- •3.6 Расчет координат узловых и промежуточных точек фасонного профиля резца.

- •3.7 Расчетная схема фасонного профиля резца

- •3.7.1 Выбор и обоснование геометрических параметров фасонного резца α и γ.

- •3.7.2 Определение координат фасонного профиля резца в нормальном сечение.

- •3.8 Выбор материала резца.

- •3.9 Расчет числа переточек резца. Схема переточки резца.

- •4. Выбор оборудования.

- •5.Маршрутный технологический процесс изготовления детали 79150.

- •6. Описание конструкции державки фасонного резца.

- •7. Проектирование фасонной фрезы для обработки стружечной канавки зенкера.

- •8. Проектирование червячно-шлицевой фрезы.

- •8.1 Расчет червячно-шлицевой фрезы.

- •8.2 Построение профиля зуба рейки.

- •8.3 Построение профиля выкружки у зуба шлицевого вала внутреннего центрирования.

- •9. Описание конструкции и принципа работы многофункциональной инструментальной головки.

- •Приложения Список используемой литературы.

3.3 Выбор заготовки.

В условиях массового производства целесообразно использовать не дорогие виды заготовок: прокат, отливки. Отливки хуже качеством чем прокат, имеют литейную корку, могут иметь поры, неравномерность структуры материала. Следовательно в качестве заготовки примем сортовой прокат круглого сечения.

Расчетный наименьший предельный размер проката:

,

где

,

где

-

наименьший предельный размер расчетной

ступени по чертежу,

-

наименьший предельный размер расчетной

ступени по чертежу,

-

односторонний минимальный припуск на

последовательную обработку по диаметру;

-

односторонний минимальный припуск на

последовательную обработку по диаметру;

,

где:

,

где:

–

высота

неровностей профиля прутка, мкм;

–

высота

неровностей профиля прутка, мкм;

– глубина

дефектного поверхностного слоя прутка,

мкм;

– глубина

дефектного поверхностного слоя прутка,

мкм;

-

суммарная погрешность расположения

обрабатываемой поверхности;

-

суммарная погрешность расположения

обрабатываемой поверхности;

-

погрешность установки заготовки, мкм.

-

погрешность установки заготовки, мкм.

Таким

образом:

мм.

мм.

мм.

мм.

Полученный размер округляем (в большую сторону) до ближайшего по сортаменту диаметра прутка.

По ГОСТ 2590-71 выбираем прокат круглого сечения Ø40мм.

3.4 Выбор типа фасонного резца.

Тип фасонного резца – круглый, т.к. в условиях массового производства имеет больший ресурс чем призматический, обладает большим числом переточек. Допуски на размеры детали не наложены, а значит погрешностью характерной для круглых фасонных резцов, обусловленной кривизной режущего лезвия можно пренебречь.

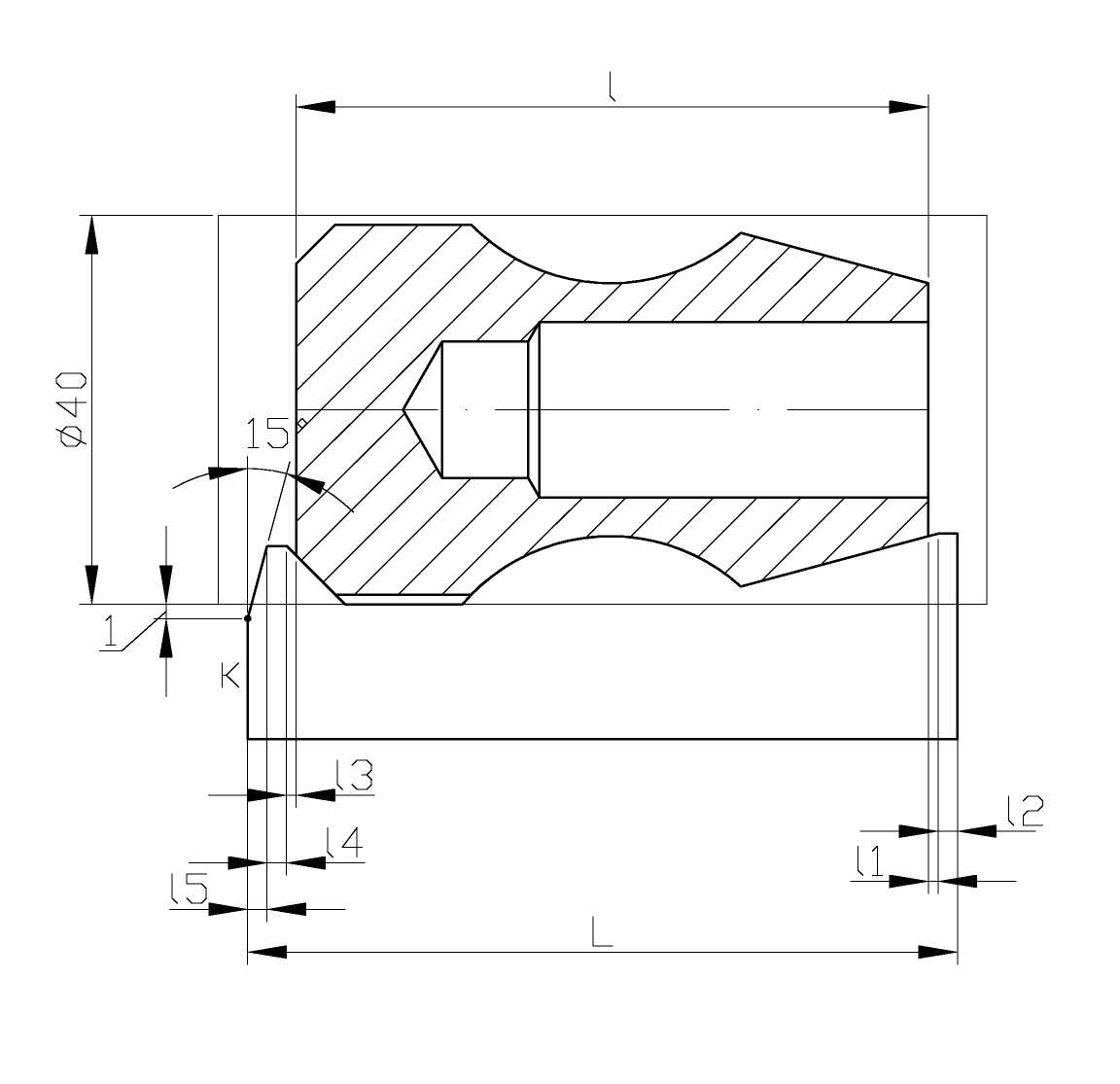

3.5 Определение основных и габаритных размеров резца.

L= l+ l1+ l2+ l3+ l4+ l5=65+1+2+3+2=73 мм. -длина резца.

l =65 мм – длина детали;

l1=1 мм – длина перебега фасонного профиля справа;

l2=2 мм – длина, обеспечивающая укрепление уголка;

l3= l1=1 мм – длина перебега фасонного профиля слева;

l3+ l4 =3 мм – длина под отрезной резец;

l5=2 мм.

23,8

мм. - максимальный радиус резца.

Принять Rmax= 24 мм.

23,8

мм. - максимальный радиус резца.

Принять Rmax= 24 мм.

hд=0.5dзаг – rmin=0.5·38-13=6 мм.- наибольшая глубина профиля заготовки.

hстр=5 мм. - пространство для размещения стружки.

hст=0,6hд =3.6 мм. -толщина стенки. Принять hст=5 мм.

do=1.9 hд =13.3 мм. Принять do=14 мм.

h=Rmax·sinα=24·sin15=6.2 мм. –расстояние между центрами резца и заготовки.

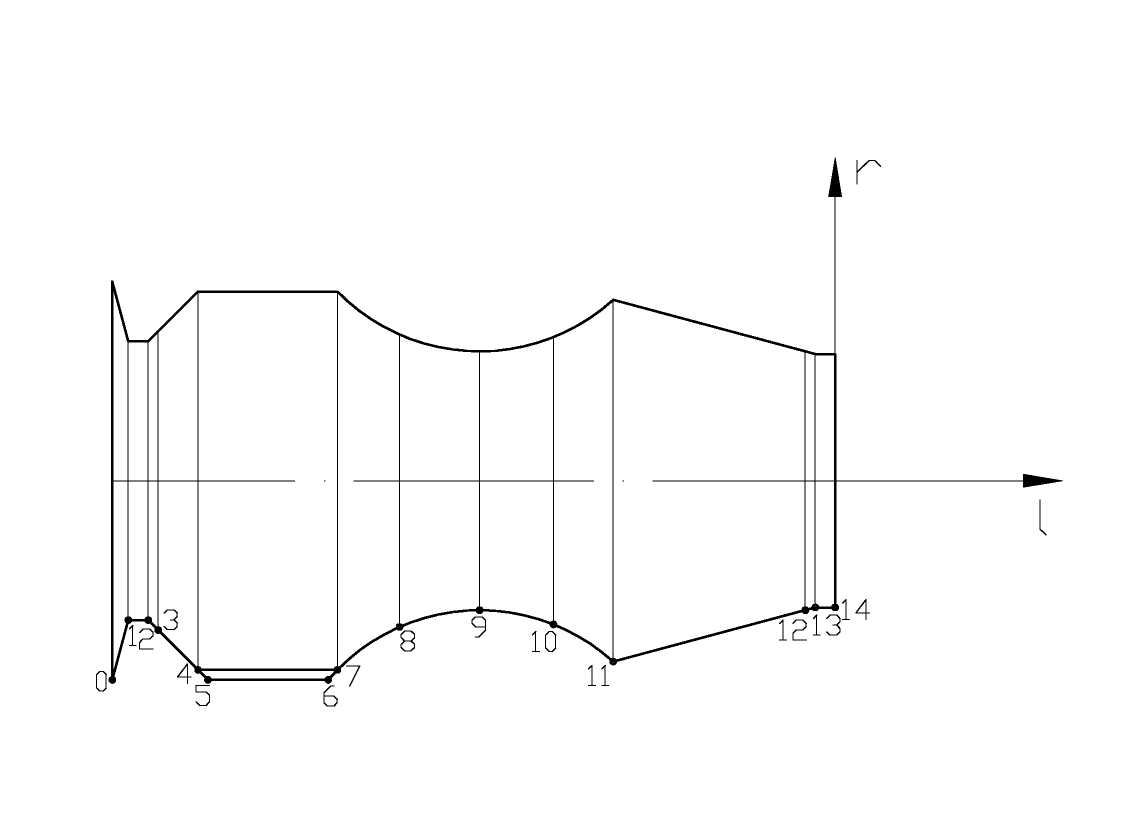

3.6 Расчет координат узловых и промежуточных точек фасонного профиля резца.

Поверхности

вращения детали задают координатами

узловых точек ( ,

,

),

отмечающих границы элементарных

образующих. Узловым точками детали,

отмечающим элементарные участки профиля,

присваиваются возрастающие номера:

1,2,3. … n.

Положение узловой точки i

определяется размером радиуса

и длиной отрезка

,

измеренного от точки 1 вдоль оси детали.

Приняв за точку отсчёта точку, лежащую

на оси и правом торце детали просчитаем

координаты точек на профиле детали.

),

отмечающих границы элементарных

образующих. Узловым точками детали,

отмечающим элементарные участки профиля,

присваиваются возрастающие номера:

1,2,3. … n.

Положение узловой точки i

определяется размером радиуса

и длиной отрезка

,

измеренного от точки 1 вдоль оси детали.

Приняв за точку отсчёта точку, лежащую

на оси и правом торце детали просчитаем

координаты точек на профиле детали.

Участок 0-1

Прямая, уравнение которой r=kl+b, где k=tg75=3.73,

н.у. при l=-71; -73 получаем r=3,73·71+b; r=3,73·73+b решив систему уравнений получим b=250,8 отсюда r=3,73·l+250.8 Откуда:

Координаты точки 0: l=-73; r= -21.46.

Координаты точки 1: l=-71; r= -14.

Участок 1-2

Прямая, уравнение которой r =-14

Координаты точки 2: l=-69; r= -14.

Участок 2-5

Прямая, уравнение которой r=kl+b, где k=tg45=1, b=45, r=l+45

н.у. при l=-68; -63 получаем r=-1·68+b; r=-1·63+b решив систему уравнений получим b=45 отсюда r=1·l+45 Откуда:

Координаты точки 3: l=-68; r= -15.

Координаты точки 4: l=-64; r= -19.

Координаты точки 5: l=-63; r= -20.

Участок 5-6

Прямая, уравнение которой r =-20

Координаты точки 6: l=-50.91; r= -20.

Участок 6-11

Дуга

окружности. Канонический вид уравнения

окружности имеет вид

,

где

,

где

-

координаты центра этой окружности, r –

её радиус.

r=20

мм. x0=

-35,71 y0=

-33 отсюда

-

координаты центра этой окружности, r –

её радиус.

r=20

мм. x0=

-35,71 y0=

-33 отсюда

Координаты точки 7: l=-50; r= -19.

Координаты точки 8: l=-43.75; r= -14.68.

Координаты точки 9: l=-35.71; r= -13.

Координаты точки 10: l=-28.29; r= -14.42.

Координаты точки 11: l=-22.29; r= -18.17.

Участок 11-13

Прямая, уравнение которой r=kl+b, где k=tg15=0.27,

н.у. при l=-3; -2 получаем r=-0,27·3+b; r=-0,27·2+b решив систему уравнений получим b=12,16 отсюда r=0,27·l+12,16 Откуда:

Координаты точки 12: l=-3; r= -13.

Координаты точки 13: l=-2; r= -12.73.

Участок 13-14

Прямая, уравнение которой r =-12.73

Координаты точки 14: l=0; r= -12.73.