- •1. Расчет и проектирование шлицевой протяжки.

- •1.1Задание.

- •1.2Исходные данные к расчету.

- •1.3 Обоснование выбора комбинированной протяжки.

- •1.4 Обоснование выбора схемы срезания припуска.

- •1.5 Обоснование последовательности расположения секций протяжки.

- •1.6 Расчет диаметра отверстия под протягивание do.

- •1.7 Размеры хвостовика.

- •1.8 Допустимая сила протягивания.

- •1.9 Шаг режущих зубьев tp.

- •1.14 Расчет числа зубьев протяжки.

- •1.15 Определение диаметров режущих зубьев.

- •1.16 Расчет длины рабочей части протяжки.

- •1.17 Выбор модели станка по номинальному тяговому усилию Рт.

- •1.23 Стойкость протяжки в количестве протянутых втулок.

- •2. Описание конструкции и принципа работы автоматического патрона для протяжки с диаметром хвостовика 50 мм.

- •3. Расчет и проектирование фасонного резца.

- •3.1 Задание.

- •3.2 Технологический анализ детали.

- •3.3 Выбор заготовки.

- •3.4 Выбор типа фасонного резца.

- •3.5 Определение основных и габаритных размеров резца.

- •3.6 Расчет координат узловых и промежуточных точек фасонного профиля резца.

- •3.7 Расчетная схема фасонного профиля резца

- •3.7.1 Выбор и обоснование геометрических параметров фасонного резца α и γ.

- •3.7.2 Определение координат фасонного профиля резца в нормальном сечение.

- •3.8 Выбор материала резца.

- •3.9 Расчет числа переточек резца. Схема переточки резца.

- •4. Выбор оборудования.

- •5.Маршрутный технологический процесс изготовления детали 79150.

- •6. Описание конструкции державки фасонного резца.

- •7. Проектирование фасонной фрезы для обработки стружечной канавки зенкера.

- •8. Проектирование червячно-шлицевой фрезы.

- •8.1 Расчет червячно-шлицевой фрезы.

- •8.2 Построение профиля зуба рейки.

- •8.3 Построение профиля выкружки у зуба шлицевого вала внутреннего центрирования.

- •9. Описание конструкции и принципа работы многофункциональной инструментальной головки.

- •Приложения Список используемой литературы.

8.3 Построение профиля выкружки у зуба шлицевого вала внутреннего центрирования.

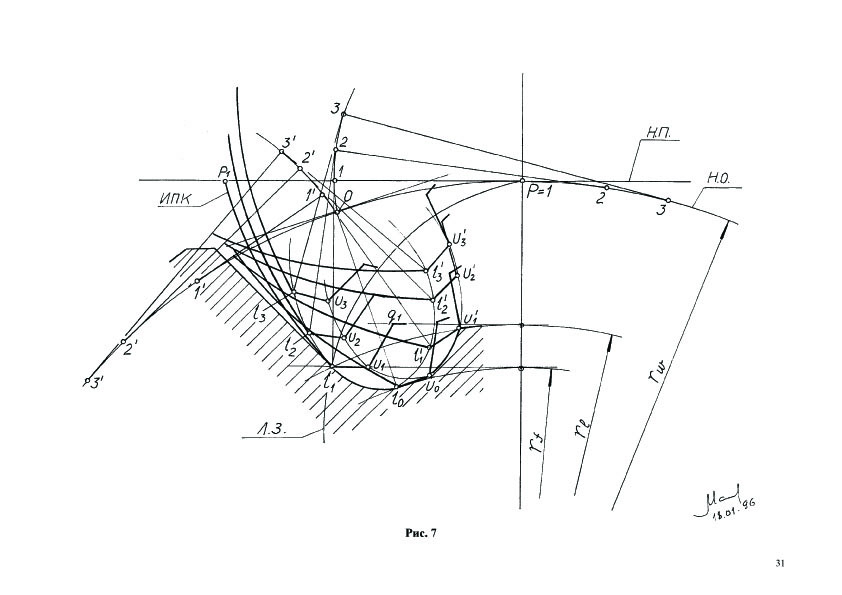

Образование выкружки методом огибания (обкатки) показан на рис.

Установим начальное положение бокового профиля исходного производящего контура (ИПК), которое отмечено буквами l1, u1, расположенными на горизонтали, касательной к окружности rf. При этом точка бокового профиля l1 совпадает с линией зацепления (ЛЗ), точка P1 лежит на начальной прямой, а точка q1 на касательной к окружности rl. Обратимся к рис. 5. Переместим боковой профиль P - ml эквидистантно самому себе по направлению начальной прямой до совпадения точки ml с точкой lk = ld. В соответствии с рис. 6 длина перемещения определяется как сумма координат xl + xm. В точке l1 заканчивается профилирование прямолинейной боковой стороны шлица и начинается образование выкружки, оканчивающееся в точке U1'. Таким образом, установлено исходное положение ИПК.

Опустим перпендикуляр из точки l1 на НП и отметим точку 1. Перекатим без скольжения НП по начальной окружности (НО). Известно , что точка 1 опишет правую (0, 1, 2, 3 ...) и левую (0, 1', 2', 3' ...) ветви эвольвенты, а точка 0 является особой точкой, т.н. точкой возврата. Здесь не рассматривается графический способ построения эвольвенты и ее свойства, поскольку это изучено в курсе ТММ . Проследим построение промежуточного положения ИПК при обкатке. Проведем из точки 3 на НО касательную до пересечения с правой ветвью эвольвенты в точке 3, проведем касательную (нормаль) в этой точке к эвольвенте и отложим на ней отрезок 3 – l3 = 1 – l1. В точке l3 построим отрезок l3 – U3 = l1 – U1. Аналогично построим положения остальных точек, определяющих профиль выкружки. Соединим последовательное положение точек l1, l2, l3, l0, l1', l2' ... и точек U3, U2, U1, U0, U1', U2' ... плавными кривыми. Эти кривые являются удлиненными эвольвентами, также известными из курса ТММ . Обозначим кривые, образованные точками l1 и U1, соответственно E1 и Eu. Из построения видно, что боковая сторона ИПК не участвует в формировании выкружки. Кривая l1 – P1 строится графическим методом, как это было показано на предыдущем рисунке. Отметим, что переходная кривая у впадины шлица вала наружного центрирования также является удлиненной эвольвентой, образованной точкой l ИПК.

9. Описание конструкции и принципа работы многофункциональной инструментальной головки.

Многофункциональная инструментальная головка состоит из корпуса (поз. 3) с хвостовиком HSK-A по ГОСТ Р 51547-2000. На корпусе предусмотрена канавка для захвата головки вилкой а также пазы для ориентации в магазине станка. В корпусе базируются 4 резцовые вставки: два для подрезки торца (пз.6), для точения наружнего диаметра (поз.4), для срезания фаски (поз.5). Резцовые вставки настраиваются на размер винтами (поз. 12), а затем зажимаются клиньями (поз.2).Настройка на размер показана на листе. Один оборот винта (поз. 12) дает перемещение 2 мм. В диаметре. Поэтому нет необходимости иметь несколько эталонов (поз.8). В головке также присутствует центровочное сверло (поз. 14), которое базируется в зажимной втулке (поз.1) и поджимается винтом (поз.11). Настройка на размер, при расслабленном винте (поз.11), осуществляется стопорным винтом (поз. 7). Для удобства подхода к винту (поз. 11) в одной из резцовых вставок (поз. 6) предусмотрено отверстие под ключ. Зажимная втулка (поз.1) базируется в корпусе по цилиндрической поверхности, фиксируется в осевом направление винтом (поз. 10), и поджимается винтом (поз. 9).

Многофункциональная инструментальная головка работает с осевой подачей. Многофункциональность головки определяется типом и количеством резцовых вставок. Типоразмер обрабатываемых поверхности также зависит от типоразмера как резцовых вставок так и применяемых сверл.