- •1. Расчет и проектирование шлицевой протяжки.

- •1.1Задание.

- •1.2Исходные данные к расчету.

- •1.3 Обоснование выбора комбинированной протяжки.

- •1.4 Обоснование выбора схемы срезания припуска.

- •1.5 Обоснование последовательности расположения секций протяжки.

- •1.6 Расчет диаметра отверстия под протягивание do.

- •1.7 Размеры хвостовика.

- •1.8 Допустимая сила протягивания.

- •1.9 Шаг режущих зубьев tp.

- •1.14 Расчет числа зубьев протяжки.

- •1.15 Определение диаметров режущих зубьев.

- •1.16 Расчет длины рабочей части протяжки.

- •1.17 Выбор модели станка по номинальному тяговому усилию Рт.

- •1.23 Стойкость протяжки в количестве протянутых втулок.

- •2. Описание конструкции и принципа работы автоматического патрона для протяжки с диаметром хвостовика 50 мм.

- •3. Расчет и проектирование фасонного резца.

- •3.1 Задание.

- •3.2 Технологический анализ детали.

- •3.3 Выбор заготовки.

- •3.4 Выбор типа фасонного резца.

- •3.5 Определение основных и габаритных размеров резца.

- •3.6 Расчет координат узловых и промежуточных точек фасонного профиля резца.

- •3.7 Расчетная схема фасонного профиля резца

- •3.7.1 Выбор и обоснование геометрических параметров фасонного резца α и γ.

- •3.7.2 Определение координат фасонного профиля резца в нормальном сечение.

- •3.8 Выбор материала резца.

- •3.9 Расчет числа переточек резца. Схема переточки резца.

- •4. Выбор оборудования.

- •5.Маршрутный технологический процесс изготовления детали 79150.

- •6. Описание конструкции державки фасонного резца.

- •7. Проектирование фасонной фрезы для обработки стружечной канавки зенкера.

- •8. Проектирование червячно-шлицевой фрезы.

- •8.1 Расчет червячно-шлицевой фрезы.

- •8.2 Построение профиля зуба рейки.

- •8.3 Построение профиля выкружки у зуба шлицевого вала внутреннего центрирования.

- •9. Описание конструкции и принципа работы многофункциональной инструментальной головки.

- •Приложения Список используемой литературы.

Содержание

1. Расчет и проектирование шлицевой протяжки…………………………………………..4

2. Описание конструкции и принципа работы автоматического патрона для протяжки с диаметром хвостовика 50 мм………………………………………………………………..18

3. Расчет и проектирование фасонного резца………………………………………………19

4. Выбор оборудования………………………………………………………………………27

5.Маршрутный технологический процесс изготовления детали 79150…………………..29

6. Описание конструкции державки фасонного резца……………………………………..32

7. Проектирование фасонной фрезы для обработки стружечной канавки зенкера..........33

8. Проектирование червячно-шлицевой фрезы……………………………………………..38

9. Описание конструкции и принципа работы многофункциональной инструментальной головки………………………………………………………………………………………...46

Список используемой литературы…………………………………………………………48

1. Расчет и проектирование шлицевой протяжки.

1.1Задание.

Выполнить расчет конструктивных размеров и геометрических параметров комбинированной протяжки для шлицевой поверхности детали

1.2Исходные данные к расчету.

Вариант

Материал детали: 40Х, НВ 180…190.

Режим работы станка: полуавтоматический.

Тип производства: массовый.

Материал шлицевой втулки и шероховатость обработанных поверхностей

Марка |

ГОСТ |

Твердость НВ |

Группа обрабатываемости материала (табл.3) |

Шероховатость Ra |

|

поверхности центрирования |

остальных |

||||

40Х |

2590-88 |

180…190 |

Л1 |

2,5 |

2,5 |

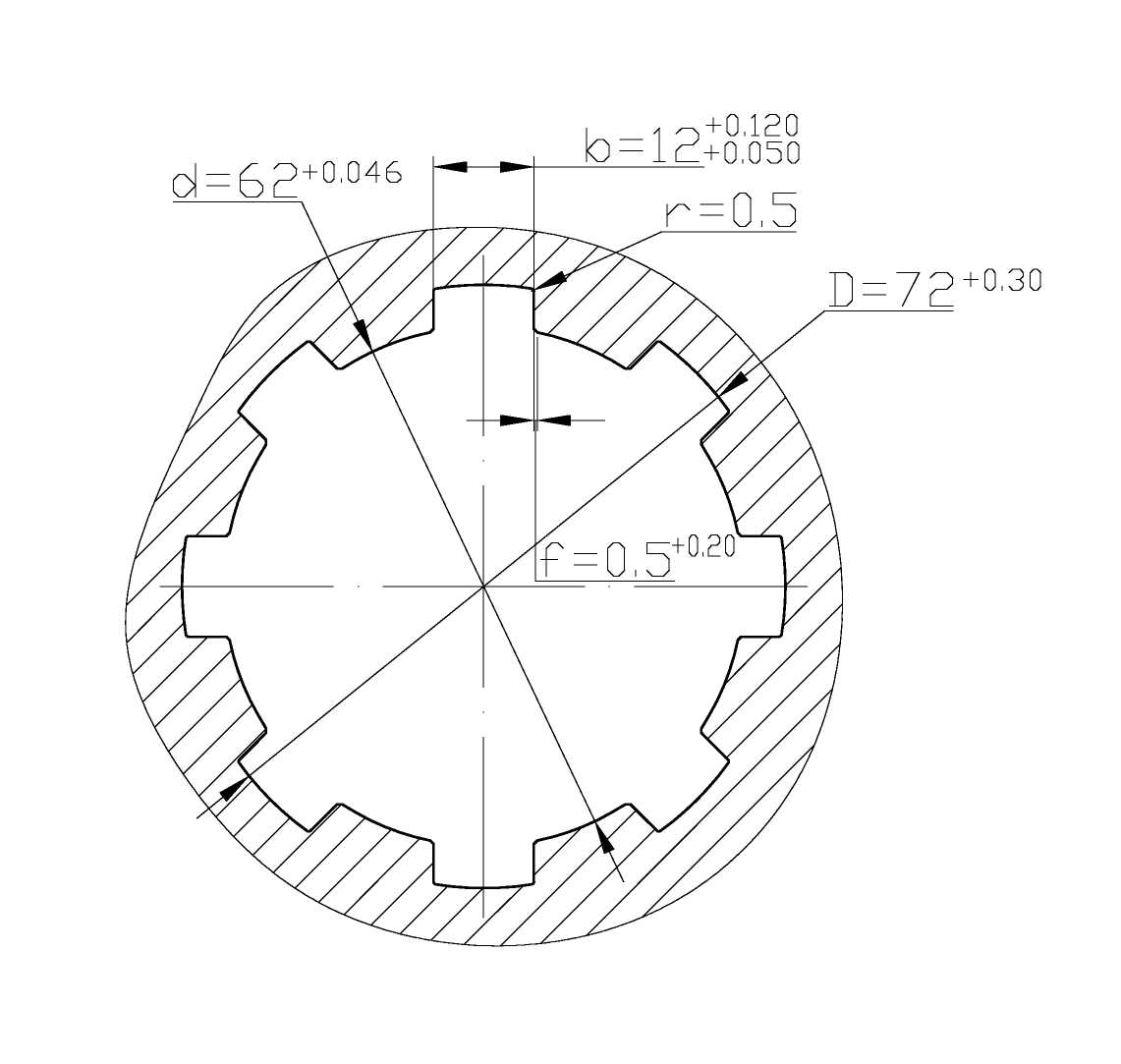

Эскиз шлицевой втулки:

рис

1.

рис

1.

Размеры шлицевой втулки и их предельные отклонения, мм

Z |

d, мм |

D, мм |

b, мм |

f, мм |

lo, мм |

r, не более |

8 |

62+0,046 |

72+0,30 |

+0,120 12+0,050 |

0,5+0,20 |

65 |

0,5 |

1.3 Обоснование выбора комбинированной протяжки.

Протягивание втулки можно производить как обычными, так и комбинированными протяжками. Комбинированные протяжки объединяют в одном инструменте две (или более) простые (обычные) протяжки, предназначенные для обработки поверхностей различных типов.

Обработка шлицевой втулки комбинированной протяжкой дает следующие преимущества:

а) повышается точность обработки (одной протяжкой обрабатываются три вида поверхностей втулки);

б) повышается производительность обработки за счет объединения операции;

в) снижается себестоимость обработки за счет уменьшения расходов на инструмент, зарплату станочников и др.

Принятое решение: выбираем комбинированную протяжку.

1.4 Обоснование выбора схемы срезания припуска.

Комбинированные протяжки по схеме срезания припуска делятся на протяжки с одинарной схемой и протяжки с групповой схемой. При одинарной или обычной схеме срезания припуска каждый зуб срезает слой материала за счет превышения (подъема) высоты последующего зуба по отношению к предыдущему. При групповой (прогрессивной) схеме срезания припуска все зубья протяжки разделены на группы (секции) по два или более зуба, имеющих одинаковые размеры в пределах группы и срезающий слой за счет смещения режущего лезвия последующего зуба по отношению к предыдущему.

Преимущества групповой схемы срезания припуска:

а) для облегчения схода стружки по передней поверхности, ее размещения во впадине и удаления служат выкружки;

б) меньшая суммарная ширина среза позволяет назначать толщину срезаемого слоя 0,15...0,20 мм;

в) увеличение толщины срезаемого слоя понижает интенсивность роста удельной силы резания;

г) при работе "по черному" режущая кромка режет под коркой и меньше затупляется;

д) улучшены условия резания в уголках за счет вспомогательного заднего угла на вспомогательных кромках и уменьшение угла заострения;

е) стружка не имеет ребра жесткости и лучше сворачивается;

ж) сокращается длина протяжки и повышается ее стойкость в 2 раза.

В результате выбираем групповую схему срезания припуска для следующих секций протяжки:

- фасочная секция;

- шлицевая секция (шлицевая режущая и переходная части).

На остальных секциях: одинарная схема срезания припуска. Т.к. круглая секция идет последней и припуск под обработку уже разбит на части фасочной секцией.