- •I. Общие положения

- •1.1 Основные требования предъявляемые к дипломному проекту

- •1.2 Объём дипломного проекта

- •1.3 Последовательность работы над дипломным проектом.

- •2. Вводная часть пояснительной записки.

- •2.1 Введение

- •2.2 Назначение, описание, техническая характеристика и условие работы изделий.

- •2.3 Материалы применяемые для изготовления изделия.

- •2.4 Анализ технологичности конструкции.

- •2.5.Технические условия

- •2.6 Производственная связь проектируемого участка с другими цехами и участками.

- •3. Разработка технологического процесса.

- •3.1. Анализ заводского технологического процесса.

- •3.2 Выбор способа сварки.

- •3.3. Сборка. Формы. Методы и способы сборки.

- •3.4 Способы сборки

- •3.5 Схема сборки и сварки.

- •3.6 Составление технологических карт.

- •3.7 Выбор сварочных материалов.

- •7.1. Сварочные материалы для механизированной и ручной дуговой сварки

- •3.7.2. Вольфрамовые электроды.

- •3.7.3. Углекислый газ.

- •3.8 Выбор рода тока, системы питания источников сварочной дуги и сварочного оборудования.

- •3.8.1.Род тока.

- •3.8.2. Выбор рода тока при аргонодуговой сварке вольфрамовым электродом.

- •3.8.3. Система питания

- •3.9.1. Расчёт режима ручной дуговой сварки.

- •3.9.1.1. Диаметр электрода.

- •3.9.1.2. Сила сварочного тока.

- •3.9.1.3 Число слоев.

- •3.9.1.4. Прогрев изделия.

- •3.9.2. Расчёт режимов автоматической полуавтоматической

- •3.9.2.1. Сила сварочного тока (1св).

- •3.9.2.2. Диаметр электродной проволоки.

- •3.9.2.3. Рекомендуемая плотность тока (j).

- •3.9.2.4. Число слоев.

- •3.9.2.5. Напряжение на дуге.

- •3.9.2.6. Скорость сварки.

- •3.9.2.8. Погонная энергия

- •3.9.3. Режим сварки в углекислом газе.

- •3.9.3.1. Определение сварочного тока и напряжения на дуге.

- •3.9.4.Расчет режимов контактной сварки.

- •3.9.4.3. Рекомендуемые размеры электродов для точечной сварки, мм.

- •3.9.4.4.Подготовка поверхностей деталей для точечной, рельефной и шовной сварки.

- •3.9.4.5.Рекомендуемые размеры точечных сварных соединений.

- •3.9.4.7. Режимы точечной сварки оцинкованной низкоуглеродистой стали.

- •4. Расчётная часть.

- •4.1. Нормирование сборочно-сварочных работ.

- •4.2. Фонд времени работы оборудования.

- •4.3. Расчёт потребного количества оборудования и коэффициента загрузки.

- •4.3.1. Определяем годовую трудоёмкость производственной

- •4.3.2. Определение норм выработки.

- •4.3.3. Расчёт потребного количества единиц сварочного оборудования.

- •4.3.4. Расчет коэффициента загрузки оборудования.

- •4.4. Расчёт численности работающих на сварном участке.

- •4.4.1. Расчёт действительного годового фонда времени одного работающего при пятидневной рабочей неделе.

- •4.4.2. Расчёт численности основных производственных рабочих цеха (участка).

- •4.4.3. Определение потребного количества вспомогательных рабочих, итр, стл, моп.

- •5. Организационная часть.

- •5.1. Основные факторы, определяющие выбор типа производства.

- •5.2.Организация рабочего места.

- •5.4. Организация внутрицехового транспорта.

- •5.5. Охрана труда, техника безопасности и противопожарная защита.

- •5.8. Научная организация труда (нот).

3.7 Выбор сварочных материалов.

Выбор сварочных материалов непосредственно вытекает из принятого способа сварки.

В зависимости от принятого способа сварки следует сделать и соответствующий выбор сварочных материалов:

Для ручной дуговой сварки - марку покрытого электрода;

Для автоматической и полуавтоматической под флюсом и электрошлаковой сварки - сварочную (электродную) проволоку и флюс;

Для аргонодуговой сварки - вольфрамовый неплавящийся электрод и аргон;

Для сварки в углекислом газе - сварочную проволоку и углекислый газ;

Порошковая проволока для механизированной сварки.

Для ручной дуговой сварки, из большого количества марок электродов, необходимо выбрать такую, которая, отвечала бы требуемому типу электрода (тип электрода указывают в Т.Т. или Т.У.).

Тип электрода и марка электрода не одно и тоже. Тип электрода регламентируется соответствующими стандартами (ГОСТ 9467-75, ГОСТ 10052-75), а марка электрода не регламентируется. Одному и тому же типу электрода могут соответствовать ряд отдельных марок электродов. Так например, типу электрода Э46 по ГОСТ 9467-75 отвечают марки электродов: АНО-4; ОЗС-4; РБУ-5; и др.

Согласно ГОСТ 9466-75, условные обозначения электродов для дуговой сварки и наплавке сталей представляет собой:

Например: Э42А - УОНИ-13/45 - 5.0 - УДЗ

Е412(5)-Б20

В её числителе записаны тип электрода (Э42Л), его марка (УОНИ), диаметр (5,0 мм) и группа из двух букв и цифры (УДЗ).

Первая буква этой группы (У) указывает назначение электрода, вторая (Д) - толщину покрытия, цифра (3) - группу электродов по качеству изготовления. В знаменателе приведены буква «Е» (электрод) группа индексов характеризующая металл шва 41 2 (5) и группа из одной буквы и двух цифр (Б20). Буква (Б) обозначает вид покрытия, первая цифра (2) - допустимы пространственные положения при сварке, вторая цифра (0) - требование к электропитанию дуги.

Типы электродов и расшифровка индексов металла шва зависят от группы электродов по назначению.

Шифры групп назначения электродов: У - для конструкционных сталей с временным сопротивлением 5В< 600 МПа (60 кгс/мм ), Л для легированных конструкционных сталей 8В< 600 МПа (60 кгс/мм ), Т - для теплоустойчивых легированных сталей, В - для высоколегированных сталей Н - для наплавки.

Обозначение толщины покрытия: М - тонкое, С - среднее, Д - толстое. Г

- особо толстое.

По качеству изготовления электроды подразделяют на группы 1, 2 и 3. Требования к качеству растут от группы 1 к группе 3.

Обозначения видов покрытий А - кислое, Б - основное Р - рутиловое, Ц

- целлюлозное, П - прочие виды, Ж - с содержанием в покрытии > 20%' железного порошка, 2 буквы - покрытие смешанного типа.

Допустимые пространственные положения при сварке обозначаю следующим образом 1 - все положения, 2 - кроме вертикального с верху вниз, 3 - кроме вертикального сверху вниз и потолочного, 4 - только нижнее.

Ниже проведены обозначение требований к электропитанию дуги:

Постоянный ток, полярность:

любая |

— |

1 |

4 |

7 |

прямая |

— |

2 |

5 |

8 |

обратная |

0 |

3 |

6 |

9 |

Переменный ток напряжение холостого хода, В. |

Неприменим |

50 |

70 |

90 |

Таблица 3.1. Типы электродов для дуговой сварки конструкционных сталей механические свойства металла шва.

Тип электрода *1 |

σ,% |

KCU*2 МДж/м2 |

Тип электрода 1 |

σ,% |

кси*2 МДж/м2 |

Э38 |

14 |

о,з |

Э55 |

20 |

1,2 |

Э42 |

18 |

0,8 |

Э60 |

18 |

1,0 |

Э42А |

22 |

1,5 |

Э70 |

14 |

0,6 |

Э46 |

18 |

0,8 |

Э85 |

12 |

0,5 |

Э46А |

22 |

1,4 |

3100 |

10 |

0,5 |

Э50 |

16 |

0,7 |

Э125 |

8 |

0,4 |

Э50А |

20 |

1,3 |

Э150 |

6 |

0,4 |

*1. Число в обозначении типа электрода соответствует 5В по (ГОСТ 9466-75) в килограммах - сила на квадратный миллиметр. Механические свойства для электродов типов Э38-Э60. установлены в состоянии после сварки, а для электродов типов Э70-Э150 - после термообработки согласно техническим условиям на конкретные марки электродов.

*2. KCU - ударная вязкость по ГОСТ 9454-78.

Электроды для сварки конструкционных сталей согласно ГОСТ 9467-75 подразделяют на типы механическим свойствам шва при нормальной температуре (см. табл. З.1.). В индексе металла шва в условном обозначении электрода для сварки стали с 5В< 600 МПа (60 кгс/мм2) цифры расшифровываются следующим образом, первые две - временное сопротивление разрыву 8В, третья обозначает одновременно относительное удлинение 5 и критическую температуру хрупкости Тх.

Таким образом, приведённое выше условное обозначение электрода марки У ОНИ-13/45, можно расшифровать следующим образом: Э42А - тип электрода; У ОНИ-13/45 - марка; 5,0 - диаметр, мм; У - электрод для сварки углеродистых сталей с относительным удлинением - 5В< 600 МПа (60 кгс/мм2); Д - покрытие толстое, 3 - третья группа по качеству изготовления;

41 - бВ > 410 МПа; 2 - 5 > 22%; (5) - Тх = -40°С; Б - покрытие основное, 2 -сварка возможна во всех положениях, кроме вертикального сверху вниз; О - сваривать только постоянным током обратной полярности.

Путём сравнения следует выбрать наиболее приемлемую марку электрода для данного способа сварки и дать её краткую характеристику (назначение, род тока и полярность, положение сварки, диаметр электрода, коэф. наплавки, механические свойства металла шва и сварочного соединения, т.е. основные паспортные данные).

)

Таблица 3.2 Стальная проволока для сварки под флюсом (по ГОСТ 2246-70)

Проволока. |

Марка проволоки. |

Низкоуглеродистая |

Св-08, Св-08А, Св-08АА, Св-08ГА, Св-10Га, Св-10Г2. |

Легированная |

Св-08ГС, Св-12ГС, Св-08Г2С, Св-10ГН Св-08ГСМТ, |

Св-15ГСТЮЩА, Св-20ГСТЮА, Св-18ХГС, Св-10НМА, Св-08МХ, |

|

Св-08ХМ, Св-18ХМА, Св-08ХНМ, Св-08ХМФА, Св-10ХМФТ, |

|

Св-08ХТ2С, Св-08ХТСМА, СВ-10Х12СМА, Св-08ХТСМФА, |

|

Св-13Х2МФТ, Св-04Х2МА, Св-08ХМНФБА, Св-08ХН2М, |

|

Св-10ХН2ГМТ, Св-08ХЗГ2СН, Св-08ХН21МТА, Св-08ХН21МЮ, |

|

Св-08ХН2ГСМО, Св-10Х5М, |

|

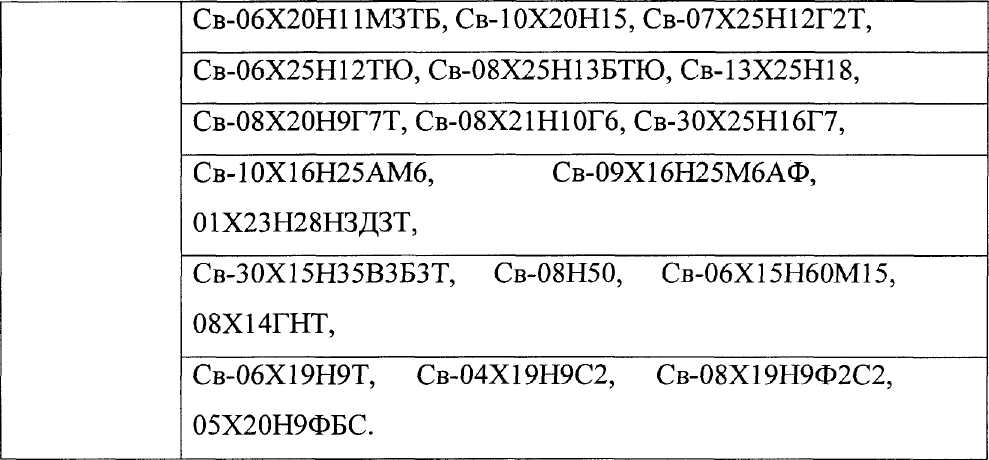

Высоколегированная |

Св-12Х11НМФ, Св-10ХПНВМФ, Св-12Х13, Св-20Х13, |

Св-06Х14, Св-10Х17Т, Св-13Х25Т, Св-01Х19Н9, Св-04Х19Н9, |

|

Св-08Х16Н8М2, Св-08Х18Н8Г2Б, Св-07Х18Н9ТЮ, |

|

Св-05Х19Н9ФЗС2, Св-07Х19Н10Б, Св-08Х19Н10Г2Б, |

|

Св-06Х19НТОМЗТ, Св-08Х19Н10МЗБ, Св-04Х19Н11МЗ, |

Примечание: В марках проволоки буквы «Св» означают «сварочная», после дефиса указан состав стали (обозначения см. в гл. 2.). В проволоке Св-08АА содержание серы и фосфора ещё ниже чем в Св-08А.

По специальному заказу изготовляют проволоку из стали, выплавленной в вакуумно-индукционных печах (ВИ), подвергнутой электрошлаковому (ТТТ) и вакуумно-дуговому (ВД) переплаву. Поверхность низкоуглеродистой и легированной проволоки может быть омедненной (О). Шифры этих дополнительных требований, приведены в скобках, указывают в марке проволоки после состава стали. Флюсы для дуговой сварки углеродистых и низколегированных сталей (по ГОСТ 9097-81)

Таблица 3.3.

Марка флюса |

Характеристика |

|

Высококремнистые высокомарганцовистые флюсы. |

||

АН-348-А, АН-348-АМ. |

Стекловидный флюс общего назначения с хорошими сварочными свойствами. Широко используется в машиностроении, вагоностроении, строительстве. Буква «М» в конце марки означает «мелкий». |

|

АН-348-В, |

Флюс немного отличается от флюса АН-348-Апо составу |

|

АН-348-ВМ. |

(часть оксида марганца заменена оксидом титана), а так же по технологии выплавки. Это способствует повышению качества сварных швов. |

|

ОСЦ-45, ОСЦ-45М. |

Широко используемый стекловидный флюс общего назначения. |

|

ПродолжениеТаблицы 3.3.

АН-60. |

Пемзовидный флюс для сварки с большой скоростью используется при производстве труб и в строительстве. |

ФЦ-9. |

стекловидный флюс, при работе с которым выделяется мало фторидных газов, поэтому его используют при полуавтоматической сварке. |

ФЦ-6. |

Стекловидный флюс, используемый на котельных заводах для многопроходной сварки кольцевых швов проволокой диаметром 4-6 мм. |

АНК-35. |

Керамический флюс для сварки низкоуглеродистых сталей, плохо очищенных от ржавчины. |

АНК-3. |

Керамический флюс (добавка), подмешиваемый к плавленым флюсам в количестве 5-15% для повышения стойкости швов к образованию пор из-за наличия ржавчины, окалины и других загрязнений. |

Низкокремнистые слабоокислительные флюсы. |

|

АН-10, АН-22. |

При использовании АН-10 в шве снижается содержание кремния и повышается содержание марганца по сравнению с их содержанием в основном металле. Прочность и пластичность швов достаточно велики, но ударная вязкость невысокая. |

АН-42 |

Плавленый флюс с повышенным содержанием глинозёма предназначен для сварки низко- и среднелегированных сталей, применяемых в судостроении. Сварочные свойства флюса и механические свойства шва удовлетворительные. |

АН-15, АН-15М. |

Плавленый флюс, разработанный для сварки сталей типа 30ХГСА, обеспечивает меньшее содержание фосфора в шве, |

|

чем флюсы АН-42 и АН-22. При сварке проволокой Св-18ХМА критическая температура хрупкости шва ниже -70°С. Недостатки АН-15: плохое формирование швов, особенно кольцевых на трубах; шлак отделяется с трудом. |

Продолжение Таблицы 3.3

ФЦ-19. |

Плавленый флюс, не содержащий оксидов марганца, предназначенный для многослойной сварки низколегированных безмарганцевых сталей. |

АН-37П. |

Плавленый пемз обидный флюс для односторонней сварки стыков на скользящем водоохлаждаемом ползуне, обеспечивает хорошее формировании и требуемые механические свойства шва. |

АН-47. |

Стекловидный флюс, содержащий оксиды титана и циркония, позволяют существенно снизить количество неметаллических включений в шве. |

АН-65. |

Стекловидный или полупемзовидный флюс для сварки труб с большой скоростью. Он более пригоден для сварки узких швов, чем флюс АН-60. |

АНК-30. |

Керамический флюс легирующий шов молибденом и кремнием, предназначен для сварки металлоконструкций из низколегированных высокопрочных сталей. |

АНК-16. |

Керамический флюс алюминатного типа, отличается самопроизвольной отделимостью шлаковой корки, что важно при сварке в глубокой разделке. |

АНК-47 |

Керамический флюс алюминатно-основного типа по технологическим свойствам превосходит АНК-30 и обеспечивает высокую ударную вязкость металла швов при -70°С. Рекомендуется использовать вместо АНК-30. |

Плавленые низкокремнистые окислительные флюсы. |

|

АН-17, АН-17М, |

Флюсы для сварки низколегированных высокопрочных сталей, содержат оксиды железа, препятствующие переходы кремния |

АН-43. |

и марганца из флюса в шов. |

Продолжение Таблицы 3.3

НФ-18М. |

Флюс для сварки корпусов ядерных реакторов из Стали 15Х2НМФА и др. низколегированных сталей в энергетическом машиностроении. |

Флюсы для дуговой сварки средне- и высоколегированных сталей. |

|

АН-26. |

Плавленый низкокремнистый флюс, широко применяемый для сварки высоколегированных сталей имеет 3 разновидности: АН-26С - стекловидный; АН-26П - пемзовидный; АН-26СП -смесь зёрен стекловидного и пемзовидного строения. |

АВ-4, АВ-5. |

Плавленые безмарганцевые флюсы для сварки среднелегированных, высокопрочных сталей (5В > 900МПа). Флюс АВ-4 -бескремнистый, Флюс АВ-5 - низкокремнистый слабоокислительный. |

АН-30, ОФ-6. |

Бескремнистые плавленые флюсы, разработанные для наплавки. |

ОФ-10. |

Пемзовидный низкокремнистый флюс так же разработан для наплавки. Флюс ОФ-10, как ОФ-6, применяют для сварки аустенитных сталей в нижнем положении. |

ФЦ-17. |

Низкокремнистый плавленый флюс для сварки высоколегированных аустенитных сталей, более технологичный, чем флюс ОФ-10 и ОФ-6. При сварке в горизонтальном положении уменьшается опасность образования горячих трещин. |

ФЦК, ФЦК-6. |

Керамические флюсы на основе плавикового шпата и глинозёма, предназначенные для сварки высоколегированных аустенитных сталей, содержащих и легко окисляющиеся элементы. |

ФЦЛ-2. |

Плавленый низкокремнистый флюс, разработанный для сварки сталей аустенитно-ферритного класса, применяется и для сварки стали 08X18Н9Т. |

АН-18. |

Сильноокислительный низкокремнистый плавленый флюс |

Продолжение Таблицы 3.3

|

предназначен для сварки аустенитных сталей типа 0Х23Н28МЗДЗТ проволокой такого же состава, как состав основного металла. Флюс обеспечивает высокую стойкость шва к образованию горячих тещин, поэтому можно вести сварку при увеличенной погонной энергии. АН-45. Низкокремнистый безмарганцевый плавленый флюс для сварки азотосодержащих коррозионно-стойких сталей, пригоден и для сварки высоколегированных хромоникелевых сталей. |

АН-45.

|

Низкокремнистый безмарганцевый плавленый флюс для сварки азотосодержащих коррозионно-стойких сталей, пригоден и для сварки высоколегированных хромоникелевых сталей.

|