- •I. Общие положения

- •1.1 Основные требования предъявляемые к дипломному проекту

- •1.2 Объём дипломного проекта

- •1.3 Последовательность работы над дипломным проектом.

- •2. Вводная часть пояснительной записки.

- •2.1 Введение

- •2.2 Назначение, описание, техническая характеристика и условие работы изделий.

- •2.3 Материалы применяемые для изготовления изделия.

- •2.4 Анализ технологичности конструкции.

- •2.5.Технические условия

- •2.6 Производственная связь проектируемого участка с другими цехами и участками.

- •3. Разработка технологического процесса.

- •3.1. Анализ заводского технологического процесса.

- •3.2 Выбор способа сварки.

- •3.3. Сборка. Формы. Методы и способы сборки.

- •3.4 Способы сборки

- •3.5 Схема сборки и сварки.

- •3.6 Составление технологических карт.

- •3.7 Выбор сварочных материалов.

- •7.1. Сварочные материалы для механизированной и ручной дуговой сварки

- •3.7.2. Вольфрамовые электроды.

- •3.7.3. Углекислый газ.

- •3.8 Выбор рода тока, системы питания источников сварочной дуги и сварочного оборудования.

- •3.8.1.Род тока.

- •3.8.2. Выбор рода тока при аргонодуговой сварке вольфрамовым электродом.

- •3.8.3. Система питания

- •3.9.1. Расчёт режима ручной дуговой сварки.

- •3.9.1.1. Диаметр электрода.

- •3.9.1.2. Сила сварочного тока.

- •3.9.1.3 Число слоев.

- •3.9.1.4. Прогрев изделия.

- •3.9.2. Расчёт режимов автоматической полуавтоматической

- •3.9.2.1. Сила сварочного тока (1св).

- •3.9.2.2. Диаметр электродной проволоки.

- •3.9.2.3. Рекомендуемая плотность тока (j).

- •3.9.2.4. Число слоев.

- •3.9.2.5. Напряжение на дуге.

- •3.9.2.6. Скорость сварки.

- •3.9.2.8. Погонная энергия

- •3.9.3. Режим сварки в углекислом газе.

- •3.9.3.1. Определение сварочного тока и напряжения на дуге.

- •3.9.4.Расчет режимов контактной сварки.

- •3.9.4.3. Рекомендуемые размеры электродов для точечной сварки, мм.

- •3.9.4.4.Подготовка поверхностей деталей для точечной, рельефной и шовной сварки.

- •3.9.4.5.Рекомендуемые размеры точечных сварных соединений.

- •3.9.4.7. Режимы точечной сварки оцинкованной низкоуглеродистой стали.

- •4. Расчётная часть.

- •4.1. Нормирование сборочно-сварочных работ.

- •4.2. Фонд времени работы оборудования.

- •4.3. Расчёт потребного количества оборудования и коэффициента загрузки.

- •4.3.1. Определяем годовую трудоёмкость производственной

- •4.3.2. Определение норм выработки.

- •4.3.3. Расчёт потребного количества единиц сварочного оборудования.

- •4.3.4. Расчет коэффициента загрузки оборудования.

- •4.4. Расчёт численности работающих на сварном участке.

- •4.4.1. Расчёт действительного годового фонда времени одного работающего при пятидневной рабочей неделе.

- •4.4.2. Расчёт численности основных производственных рабочих цеха (участка).

- •4.4.3. Определение потребного количества вспомогательных рабочих, итр, стл, моп.

- •5. Организационная часть.

- •5.1. Основные факторы, определяющие выбор типа производства.

- •5.2.Организация рабочего места.

- •5.4. Организация внутрицехового транспорта.

- •5.5. Охрана труда, техника безопасности и противопожарная защита.

- •5.8. Научная организация труда (нот).

5.2.Организация рабочего места.

Под рабочим местом понимается зона трудовой деятельности человека, оснащенная комплексом технических средств и вспомогательным оборудованием, необходимым для выполнения трудовых операций. Целью организации рабочего места является оптимизация условий трудовой деятельности, обеспечивающих максимальную эффективность и безопасность работы на проектируемом участке или оборудовании.

При компоновке оборудования рабочего места следует принимать во внимание многочисленные факторы, влияющие на человека, оборудование и окружающую среду.

При организации рабочих мест прежде всего необходимо руководствоваться действующим государственном стандартом, отражающим совокупность эргономических и инженерно- психологических показателей комплекса оборудования рабочих мест.

Эргономические показатели подразделяются на следующие группы: гигиенические, антропометрические, физиологические, психофизиологические и психологические.

К гигиеническим показателям относятся: метеорологические (температура, влажность, давление, скорость движения воздуха), освещенность, вентилируемость, запыленность, загазованность напряженность магнитного поля, радиация, токсичность, шум, вибрация, гравитационные ускорения и перегрузки.

Антропометрические показатели определяют соответствие комплекса оборудовании рабочего места форме и размерам тела человека, распределение его веса.

Физиологические и психофизиологические показатели характеризуют соответствие рабочего места, его оборудование и устройств энергетическим, скоростным слуховым и другим психологическим возможностям человека.

Психологические показатели отражают соответствие оборудования рабочего места приобретённым и вновь формируемым навыкам человека, а так же возможностям восприятия и переработки информации.

При конструировании рабочих мест необходимо соблюдать следующие условия:

рабочее пространство должно позволять выполнение всех необходимых рабочих операций при работе с оборудованием и при его техническом обслуживании;

расположение оборудования должно обеспечивать удобное положение тела во время работы;

размещение рабочего места должно полностью отвечать требованием безопасности труда в части движения технологического транс порта, грузоподъёмных механизмов;

уровень шума и вибрации на рабочем месте должен быть ниже установленных гос. стандартам ПДУ (предельно допустимых уровней);

комплекс оборудования и места расположения оснастки, инструмента должны быть обеспеченны необходимым естественным, искусственным освещением;

рабочее место при необходимости должно быть оборудовано средствами защиты от воздействия опасных и вредных факторов: типовым, а при необходимости нестандартными ограждениями, блокировками, средствами противопожарной техники, а так же различны ми видами зрительной и звуковой сигнализации;

обеспечить надёжную индикацию для случаев отказа электрического питания, а так же отказа оборудования или его работы в ситуации несоблюдения допустимых пределов;

воздушная среда должна постоянно оптимизироваться системой вентиляции, кондиционирования (в зимнее время отопления) с применением соответствующих устройств фильтрации воздуха для предотвращения выброса вредностей в окружающую среду;

рабочее место должно быть обеспеченно инструкциями по безопасности производства работ для данной профессии и в данном цехе, а так же предупредительным знаками, предостерегающими об опасности.

Первичным звеном организации труда на предприятии является рабочее место. Организовать рабочее место - это прежде всего оснастить его всем необходимым, для выполнения соответствующей работы и правильно распланировать. От правильной организации рабочего места зависят как обеспечение высокой производительностью труда сварщиков, так и надлежащее качества работы. Организация рабочего места должна обеспечить:

а) целесообразное расположение рабочего по отношению к оборудованию в целях кротчайших путей движения рабочего по отношению к оборудованию, в процессе выполнения элементов операций, удобства обзора процесса управления механизмами передвижения изделия;

б) устранение непроизводительных движений;

в) безопасность рабочего в процессе работы;

г) целесообразное расположение вспомогательного оборудования и транспортных средств;

д) охрана труда от вредных влияний процесса (температура, светоизлучение, вредные газы, пылеобразование и тд.).

Рабочим местом принято называть зону трудовых действий рабочего или группы рабочих (бригады), располагающей производственной площадью и оснащённую оборудований, приспособлениями, учётно-измерительной и регулирующей аппаратуры, транспортными средствами, необходимыми для выполнения определённых операций заготовительной, обрабатывающей, сборочной, сварочной и отделочно-покрасочной стадии производства сварных конструкций.

Организация рабочих мест связанна с разработкой и реализацией комплекса мероприятий по созданию благоприятных для работы условий; по обеспечению роста производительности труда; по снижению материальных, трудовых и денежных затрат на единицу продукции. Состав и содержание мероприятий зависят от факторов влияющих на организацию различных типов рабочих мест.

Разработка мероприятий рациональной организации рабочих мест по стадиям производства сварных конструкций должна заканчиваться расчётами технико-экономических показателей подтверждающих целесообразность применения их и характеризующих величину возможной экономии.

Применительно к каждому типу рабочего места производиться конкретизация перечисленных выше мероприятий и дополнение их новыми по мере развития совершенствования производства сварных конструкций. К числу главных факторов, влияющих на организацию и обслуживания рабочих мест, относится прежде всего сложность технического оснащения и способы их планировки.

При разработке организации рабочего места необходимо выполнить следующее:

Составить план рабочего места с размещением: оборудования механизмов управления, рабочего стола - шкафа, место самого рабочего, место полуфабрикатов, материалов и тд.

Нанести на план схемы движения рабочего при выполнении операции.

Составить схему рабочего стола - шкафа с указанием отделением и назначения их, а так же перечня содержимого отделений (приспособлений, документации и др.).

Порядок обслуживания рабочего места, обеспечивающего производительную работу рабочего.

Технику безопасности, охрану труда, и противопожарную за щиту, охрану окружающей среды.

Механизацию вспомогательных работ рабочего.

При планировки рабочих мест необходимо, чтобы рабочие места были оснащённые технологическим оборудованием в сочетании со средствами механизации вспомогательных и транспортных операций, по сравнению с рабочими местами без таких средств отличаются более сложной компоновки, более трудоёмкими работами по их техническому обслуживанию. Однако, значительные преимущества механизированных рабочих мест полностью оправдывают целесообразность их широкого применения и на заготовительной стадии, где устраняются:

крановые операции и сокращается время на выполнение вспомогательных операций, существенно облегчает труд рабочего;

достигается высокая точность размеров заготовок (деталей) прямоугольной, квадратной, косоугольной и др. конфигурации;

механизируется подача материалов (листа) со стеллажа - накопителя на конвейер, а так же перемещение листа по нему до упора или по линейке; возврат заготовок для повторной резке; удаление заготовок (деталей) из-под ножниц; уборка отходов; обеспечивается минимальное скручивание, изгиб и выпучивание листа в процессе резки, что устраняет последующую правку, снижает трудоёмкость, (деталей) примерно 2,4 раза, а себестоимость в 1,6раза.

Аналогичные результаты, но более сложных производственных условиях (при резке полосового, сортового и фасонного проката толщиной 10-25

мм; при вырубке и выбивке отверстий) достигаются при компоновке рабочего места и скомбинированных пресс-ножниц и средств механизации вспомогательных транспортных операций.

Более высокие результаты достигаются при включении в компоновку рабочего места газорезательной машины с программным управлением;

Осуществляется качественная вырезка фасонных заготовок (де талей) из стального листа (углеродистых и легированных марок сталей) с одновременной V и X образной разделкой кромок под сварку;

Обеспечивается надёжное управление процессом (машиной) как при помощи фотокопировального устройства (резка по копир, чертежам), так и по программе, записанной на перфоленту;

Расширяются производственные возможности рабочего места: вырезка заготовок и деталей длинной 500-8000 мм; шириной 40- 2590 мм; толщиной 5-150 мм; массой 1-2800 кг; с углом скоса кромок 0-50°.

Уменьшается число рабочих (на программу) в 5 раз, трудоёмкость годовой программы в 5,3 раза, технологическая себестоимость в 2 раза; высвобождается (на годовую программу), около 280 рабочих и 3218 м2 производственной площади.

Эти преимущества были достигнуты путём строгого соблюдения требований рациональной организации рабочих мест, оптимизация программного задания, механизации труда рабочих - операторов, совмещение управления механизмов подачи кислорода и рабочем ходом машины от отдельного тумблера, размещение органов управления с учётом зоны, удобной для работы.

Планировка рабочих мест для сборки элементов конструкции перед их сваркой отличается преобладанием в ней оргоснастки. Компоновка этих рабочих мест и средств механизации и автоматизации (механизированных манипуляторов, кантователей, позиционеров, универсально-сборной оснастки, промышленных роботов), для сборочных, вспомогательных и транспортных операций позволяет в 2-5 раз повысить производительность труда, в 1,5-2

раза снизить себестоимость сборочных работ и значительно улучшить их качество.

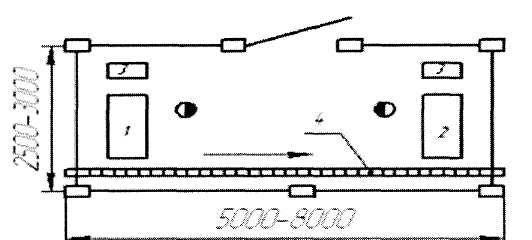

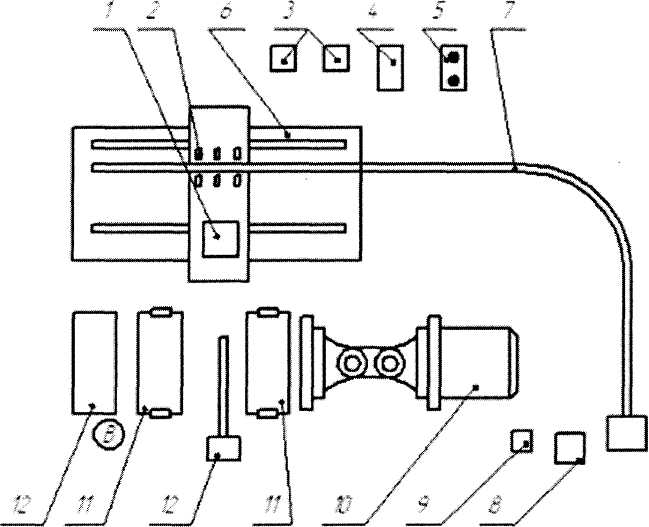

Ведущая роль во всей совокупности рабочих мест принадлежит рабочим местам, на которых производится различными способами сварка деталей, узлов и конструкций в целом (см. рис. 5.2). Наличие на этих рабочих местах соответствующего сварочного оборудования, средств механизации и оргоснастки позволяет осуществить комплексную механизацию работ и достигнуть сравнительно высоких показателей выпуска на 1 м2 производственной площади на 1 рабочего, на 1 р. капитальных затрат.

Большое значение имеет рациональная планировка рабочих мест предназначенных для контроля качества сварных конструкций и их элементов. Например, рабочее место, скомпонованное из механизированного стенда с пространственной системой координат и портального манипулятора, позволяет при контроле геометрических размеров гнутых труб, используемых в сварных конструкциях ликвидировать ручной труд путём механизации следующих операций: подачи труб с места складирования и укладки их на столе по координатной сетке; поворота труб для контроля размеров и разных плоскостях; съёма труб со стенда и укладке их на место складирования. Контроль осуществляется передвижным координатной линейкой, угломерами, радиусомерами и шаблонами. В результате такой компоновке рабочего места достигаются на годовую программу уменьшения числа рабочих в 1,8 раза, трудоёмкости в 4 раза, числа единиц оборудования 1,4 раза, технологической себестоимости в 1,3 раза.

При выполнении этой части учащийся должен учесть планы НОТ базового завода или достижения в аналогичном производстве, освещенных в литературе.

Эскизы, схемы, зарисовки помещаются по тексту в данном разделе объяснительной записке.

Рис. 5.1. План сдвоенной сборочно-сварочной кабины для сборщика и

сварщика.

стол сборщика;

стол сварщика;

сварочный выпрямитель;

наклонный рольганг.

Рис 5.2. Схема рабочего места, оснащённого сварочным аппаратом и средствами механизации вспомогательных и транспортных операций:

1 - сварочный аппарат; 2 - запасные кассеты; 3 - аппаратный ящик; 4 -источник сварочного тока; 5 - подвод электрического тока; 6 - стенд; 7 -электроталь; 8 - станок для намотки проволоки; 9 - сварочный аппарат АСП-3; 10 - вращатель; 11 - передвижные роликоопоры; 12 — передвижные площадки для сварщика; В - подвод и слив воды;

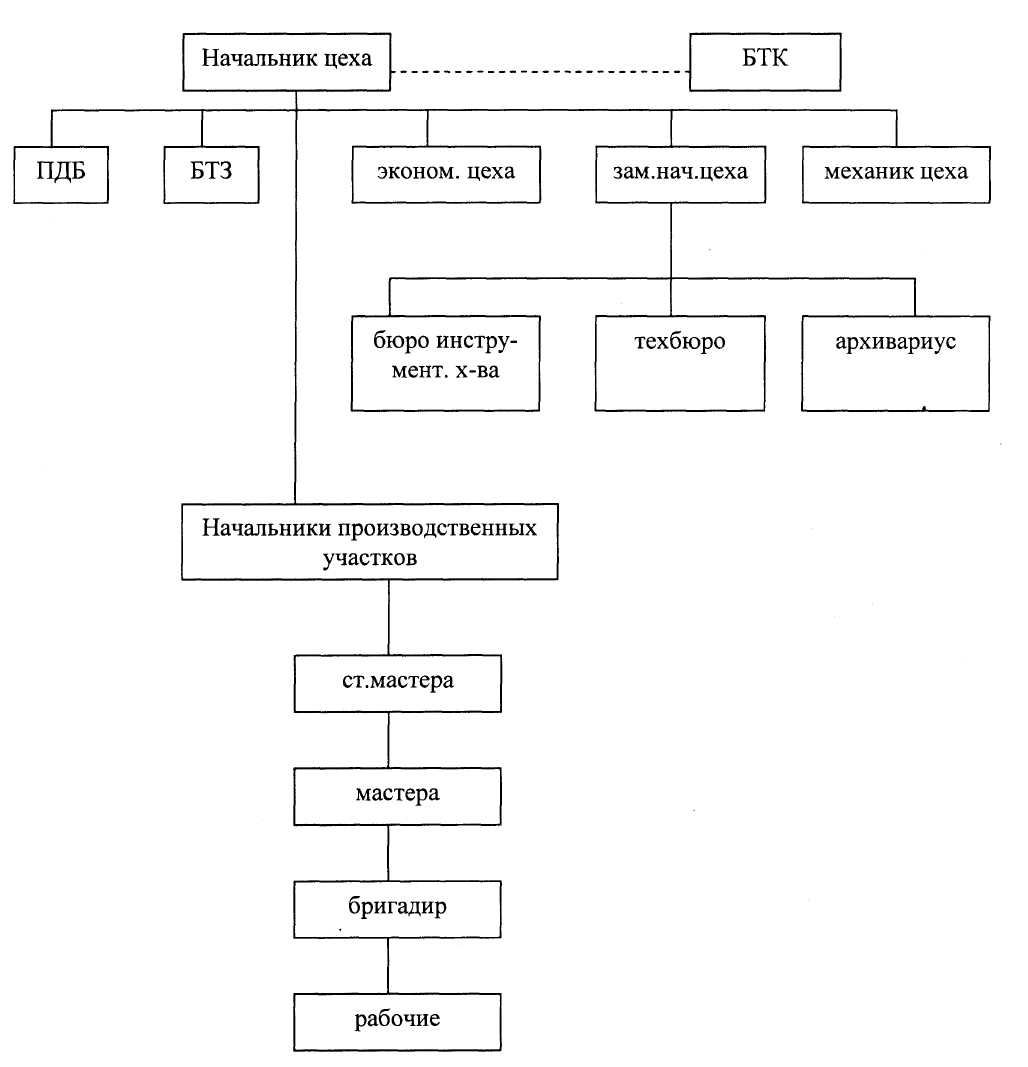

5.3. Организация управления участком.

Управление участком поясняется графической схемой управления. На этой схеме студенты показывает соподчиненность руководителей и исполнителей на участке. Ниже приводятся примерная схема. Далее учащийся должен описать права и обязанности руководителей участка.

Схема управления сварочным цехом и участком.