- •I. Общие положения

- •1.1 Основные требования предъявляемые к дипломному проекту

- •1.2 Объём дипломного проекта

- •1.3 Последовательность работы над дипломным проектом.

- •2. Вводная часть пояснительной записки.

- •2.1 Введение

- •2.2 Назначение, описание, техническая характеристика и условие работы изделий.

- •2.3 Материалы применяемые для изготовления изделия.

- •2.4 Анализ технологичности конструкции.

- •2.5.Технические условия

- •2.6 Производственная связь проектируемого участка с другими цехами и участками.

- •3. Разработка технологического процесса.

- •3.1. Анализ заводского технологического процесса.

- •3.2 Выбор способа сварки.

- •3.3. Сборка. Формы. Методы и способы сборки.

- •3.4 Способы сборки

- •3.5 Схема сборки и сварки.

- •3.6 Составление технологических карт.

- •3.7 Выбор сварочных материалов.

- •7.1. Сварочные материалы для механизированной и ручной дуговой сварки

- •3.7.2. Вольфрамовые электроды.

- •3.7.3. Углекислый газ.

- •3.8 Выбор рода тока, системы питания источников сварочной дуги и сварочного оборудования.

- •3.8.1.Род тока.

- •3.8.2. Выбор рода тока при аргонодуговой сварке вольфрамовым электродом.

- •3.8.3. Система питания

- •3.9.1. Расчёт режима ручной дуговой сварки.

- •3.9.1.1. Диаметр электрода.

- •3.9.1.2. Сила сварочного тока.

- •3.9.1.3 Число слоев.

- •3.9.1.4. Прогрев изделия.

- •3.9.2. Расчёт режимов автоматической полуавтоматической

- •3.9.2.1. Сила сварочного тока (1св).

- •3.9.2.2. Диаметр электродной проволоки.

- •3.9.2.3. Рекомендуемая плотность тока (j).

- •3.9.2.4. Число слоев.

- •3.9.2.5. Напряжение на дуге.

- •3.9.2.6. Скорость сварки.

- •3.9.2.8. Погонная энергия

- •3.9.3. Режим сварки в углекислом газе.

- •3.9.3.1. Определение сварочного тока и напряжения на дуге.

- •3.9.4.Расчет режимов контактной сварки.

- •3.9.4.3. Рекомендуемые размеры электродов для точечной сварки, мм.

- •3.9.4.4.Подготовка поверхностей деталей для точечной, рельефной и шовной сварки.

- •3.9.4.5.Рекомендуемые размеры точечных сварных соединений.

- •3.9.4.7. Режимы точечной сварки оцинкованной низкоуглеродистой стали.

- •4. Расчётная часть.

- •4.1. Нормирование сборочно-сварочных работ.

- •4.2. Фонд времени работы оборудования.

- •4.3. Расчёт потребного количества оборудования и коэффициента загрузки.

- •4.3.1. Определяем годовую трудоёмкость производственной

- •4.3.2. Определение норм выработки.

- •4.3.3. Расчёт потребного количества единиц сварочного оборудования.

- •4.3.4. Расчет коэффициента загрузки оборудования.

- •4.4. Расчёт численности работающих на сварном участке.

- •4.4.1. Расчёт действительного годового фонда времени одного работающего при пятидневной рабочей неделе.

- •4.4.2. Расчёт численности основных производственных рабочих цеха (участка).

- •4.4.3. Определение потребного количества вспомогательных рабочих, итр, стл, моп.

- •5. Организационная часть.

- •5.1. Основные факторы, определяющие выбор типа производства.

- •5.2.Организация рабочего места.

- •5.4. Организация внутрицехового транспорта.

- •5.5. Охрана труда, техника безопасности и противопожарная защита.

- •5.8. Научная организация труда (нот).

3.9.4.3. Рекомендуемые размеры электродов для точечной сварки, мм.

Таблица 3.17

Размеры и форма электродов |

Толщина свариваемого металла, мм |

|||||||||

0,5+0,5 |

1+1 |

1,5+1,5 |

2+2 |

2,5+2,5 |

3+3 |

|||||

Низкоуглеродистые и низколегированные стали |

||||||||||

Прямые электроды: диаметр электрода |

12 |

12 |

16 |

20 |

20 |

25 |

||||

диаметр контактной |

4 |

6 |

6 |

8 |

9 |

10 |

||||

поверхности |

|

|

|

|

|

|

||||

Жаростойкие и коррозионно-стойкие стали |

||||||||||

Прямые электроды: диаметр электрода |

12 |

12 |

16 |

20 |

20 |

25 |

||||

диаметр контактной поверхности |

4 |

5 |

7 |

8 |

9 |

10 |

||||

радиус сферы |

25-50 |

75-100 |

100- 150 |

100-150 |

150-200 |

200-250 |

||||

Продолжение Таблицы 3.17

Легкие сплавы |

||||||

Прямые электроды: диаметр электрода |

12 |

16 |

20 |

-25 |

25 |

30 |

радиус сферы |

50 |

75 |

100 |

100 |

150 |

150 |

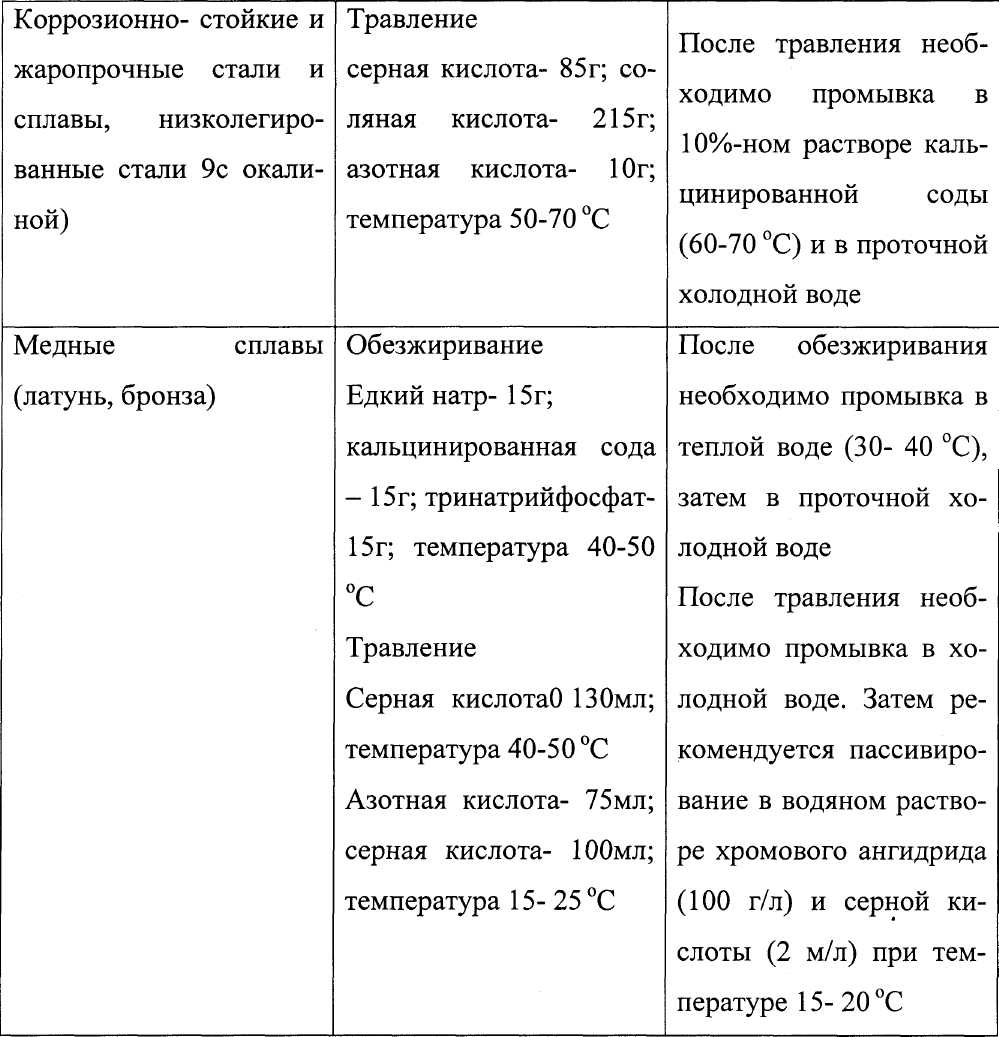

3.9.4.4.Подготовка поверхностей деталей для точечной, рельефной и шовной сварки.

Таблица 3.18

Металл |

Состав раствора на 1л воды |

Примечание |

Низколегированные стали (холоднокатаные) |

Обезжиривание Технический тринат-рийфосфат-50г; кальцинированная сода- 2 5 г; едкий натр- 40г; температура 60-70°С |

После обезжиривания детали промывают в горячей воде (70-80 °С), затем в проточной холодной воде |

|

Травление серная кислота- 11 Ог; хлористый натрий- Юг; присадка КС-1 - 1г; температура 50-60 °С |

После травления необходимо нейтрализация в водном растворе едкого натра или калия (50-70г/л) при температуре 20-25 °С |

Примечание

Плотность кислот H2SO4- 1,84; HCL- 1,19; HNO3- 1,42 г/мл.

Время обработки определяется опытным путем в зависимости от размеров обрабатываемых деталей, состояния поверхности и степени допустимого утонения деталей.

3.9.4.5.Рекомендуемые размеры точечных сварных соединений.

Таблица 3.19

Толщина тонкой детали |

Диаметр литого ядра точки. |

Минимальный шаг при точечной сварке |

||

низкоуглеродистых и низколегированных сталей |

коррозионностойких жаропрочных сталей и сплавов титана |

алюминиевых, магниевых и медных сплавов. |

||

0,3 |

2,5-3,5 |

8 |

7 |

8 |

0,5 |

3-4 |

10 |

9 |

11 |

0,8 |

3,5-4,5 |

13 |

11 |

13 |

1 |

4-5 |

14 |

12 |

15 |

1,2 |

5-6 |

15 |

13 |

16 |

1,5 |

6-7 |

17 |

15 |

20 |

2 |

7-8,5 |

21 |

18 |

25 |

2,5 |

8-9 |

23 |

20 |

30 |

3 |

9-10,5 |

28 |

24 |

35 |

3,5 |

10,5-12 |

32 |

28 |

40 |

4 |

12-13,5 |

38 |

32 |

45 |

4,5 |

13,5-15 |

46 |

38 |

50 |

5 |

14-16 |

50 |

44 |

55 |

5,5 |

15-17 |

55 |

50 |

60 |

6 |

16-18 |

60 |

55 |

65 |

6,5 |

17-19 |

65 |

60 |

70 |

7 |

18-20 |

70 |

65 |

75 |

3.9.4.6. Режимы точечной сварки углеродистых сталей на машинах переменного тока.

Таблица 3.20.

Толщина детали, мм. |

Сила тока, кА. |

Длительность тока, с. |

Усилие сжатия, даН. |

|

Жёсткие режимы |

||

0,5 |

6-6,5 |

0,08-0,1 |

120-180 |

0,8 |

6,5-7,0 |

0,1-0,14 |

200-250 |

1,0 |

7,0-8,0 |

0,12-0,16 |

250-300 |

1,2 |

8,0-9,0 |

0,14-0,18 |

300-400 |

1,5 |

9,0-10,0 |

0,16-0,22 |

400-500 |

2,0 |

10,0-11,5 |

0,18-0,24 |

600-700 |

3,0 |

11,5-14,0 |

0,24-0,30 |

900-1000 |

3,5 |

15,0-16,5 |

0,30-0,40 |

1100-1200 |

4,0 |

17,0-19,0 |

• 0,40-0,56 |

1300-1500 |

|

Мягкие режимы |

||

0,5 |

4-5 |

0,1-0,2 |

50-100 |

1,0 |

6-8 |

0,2-0,4 |

100-200 |

1,5 |

8-12 |

0,24-0,5 |

150-350 |

2,0 |

9-14 |

0,36-0,6 |

250-500 |

3,0 |

14-18 |

0,6-1,0 |

500-800 |

4,0 |

15-20 |

0,8-1,2 |

600-900 |

5,0 |

17-24 |

0,9-1,5 |

800-1000 |

6,0 |

20-26 |

1,2-2,0 |

1000-1400 |