- •I. Общие положения

- •1.1 Основные требования предъявляемые к дипломному проекту

- •1.2 Объём дипломного проекта

- •1.3 Последовательность работы над дипломным проектом.

- •2. Вводная часть пояснительной записки.

- •2.1 Введение

- •2.2 Назначение, описание, техническая характеристика и условие работы изделий.

- •2.3 Материалы применяемые для изготовления изделия.

- •2.4 Анализ технологичности конструкции.

- •2.5.Технические условия

- •2.6 Производственная связь проектируемого участка с другими цехами и участками.

- •3. Разработка технологического процесса.

- •3.1. Анализ заводского технологического процесса.

- •3.2 Выбор способа сварки.

- •3.3. Сборка. Формы. Методы и способы сборки.

- •3.4 Способы сборки

- •3.5 Схема сборки и сварки.

- •3.6 Составление технологических карт.

- •3.7 Выбор сварочных материалов.

- •7.1. Сварочные материалы для механизированной и ручной дуговой сварки

- •3.7.2. Вольфрамовые электроды.

- •3.7.3. Углекислый газ.

- •3.8 Выбор рода тока, системы питания источников сварочной дуги и сварочного оборудования.

- •3.8.1.Род тока.

- •3.8.2. Выбор рода тока при аргонодуговой сварке вольфрамовым электродом.

- •3.8.3. Система питания

- •3.9.1. Расчёт режима ручной дуговой сварки.

- •3.9.1.1. Диаметр электрода.

- •3.9.1.2. Сила сварочного тока.

- •3.9.1.3 Число слоев.

- •3.9.1.4. Прогрев изделия.

- •3.9.2. Расчёт режимов автоматической полуавтоматической

- •3.9.2.1. Сила сварочного тока (1св).

- •3.9.2.2. Диаметр электродной проволоки.

- •3.9.2.3. Рекомендуемая плотность тока (j).

- •3.9.2.4. Число слоев.

- •3.9.2.5. Напряжение на дуге.

- •3.9.2.6. Скорость сварки.

- •3.9.2.8. Погонная энергия

- •3.9.3. Режим сварки в углекислом газе.

- •3.9.3.1. Определение сварочного тока и напряжения на дуге.

- •3.9.4.Расчет режимов контактной сварки.

- •3.9.4.3. Рекомендуемые размеры электродов для точечной сварки, мм.

- •3.9.4.4.Подготовка поверхностей деталей для точечной, рельефной и шовной сварки.

- •3.9.4.5.Рекомендуемые размеры точечных сварных соединений.

- •3.9.4.7. Режимы точечной сварки оцинкованной низкоуглеродистой стали.

- •4. Расчётная часть.

- •4.1. Нормирование сборочно-сварочных работ.

- •4.2. Фонд времени работы оборудования.

- •4.3. Расчёт потребного количества оборудования и коэффициента загрузки.

- •4.3.1. Определяем годовую трудоёмкость производственной

- •4.3.2. Определение норм выработки.

- •4.3.3. Расчёт потребного количества единиц сварочного оборудования.

- •4.3.4. Расчет коэффициента загрузки оборудования.

- •4.4. Расчёт численности работающих на сварном участке.

- •4.4.1. Расчёт действительного годового фонда времени одного работающего при пятидневной рабочей неделе.

- •4.4.2. Расчёт численности основных производственных рабочих цеха (участка).

- •4.4.3. Определение потребного количества вспомогательных рабочих, итр, стл, моп.

- •5. Организационная часть.

- •5.1. Основные факторы, определяющие выбор типа производства.

- •5.2.Организация рабочего места.

- •5.4. Организация внутрицехового транспорта.

- •5.5. Охрана труда, техника безопасности и противопожарная защита.

- •5.8. Научная организация труда (нот).

3.9.2.8. Погонная энергия

По режиму сварки можно определить погонную энергию (для вычисления величины сварочных деформаций, которая устанавливает прямую зависимость с сечением наплавленного металла и др.).

Известно, что под погонной энергией понимают отношение q^/VcB.

qn= qэф/Vсв=0,24Псв*Uд* ήи)/Усв (3.30)

где qn - погонная энергия, кад/см.

qэф - эффективная мощность дуги, кад/сек.

ήи - эффективный вид дуги.

Для дуговой сварки толстопокрытыми электродами ли=0,60-0,85. Для дуговой сварки под флюсом r|u=0,80-0,95. Для электрошлаковой сварки r|u=0,70-0,85.

Для сварки неплавящимся электродом в защитном газе r|u=0,50-0,80 Vcb - скорость сварки, см/сек.

После некоторых подстановок и преобразований в уравнении 3-30 получим:

qn=(0,24*Uд*ήu*j*3600)/αH)*FH (3.31)

где j - удельный вес металла шва, г/см3.

αн - коэф. наплавки, г/А ч.

3600 - перевод 1 часа в секунды.

Если в формулу 3.31 проставить наиболее распространённые параметры режима при ручной дуговой и автоматической сварки под флюсом, то получим:

qn=(14500-1600)*FH (3.32)

где Fh. - площадь поперечного сечения шва, см2; нижний предел (14500) - для ручной дуговой сварки, верхний (1600) - для автоматической сварки под флюсом.

Ввиду небольшого расхождения в величинах коэффициент можно принять средним 15250 (для указанных способов сварки низкоуглеродистых сталей).

Зависимость 3.32 позволяет определить по погонной энергии (qn) площадь поперечного сечения шва (Fh) и наоборот.

Пример: рассчитать режим автоматической сварки под флюсом по данным: ВСтЗ, условное обозначение шва С2, способ сварки Флюс АМ-348.

Сварка на переменном токе.

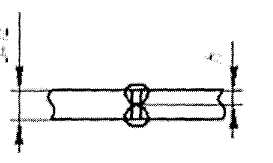

Рис. 3.3. К примеру

расчёта режима автоматической сварки

под флюсом

1. По формуле 3.17.

h=0,6*S=0,6* 12=7,2 мм.

2. По формуле 3.14.

IcB=(h* 100)/Кп=(7,2* 100)/0,95=760 А. Кп=0,95 (по табл. 3.9. для dэ=5 мм).

3. По формуле 3.19.

дэ =1,13 = 1= 5мм

По табл. 3.10. для h=7,2 мм. и 1св=760 А. принимаем j=39 А/мм .

4. По формуле 3.2:

n=(FH-Fi)/Fc+l=(105,7-40)/60+l=2

где п - одному слою с каждой стороны Fh= 105,7 (по табл.3.9. [31].

Fc1=8*cb=8*5=40MM2.

Fc=(8-12)d3=12*5=60MM2.

5. По формуле 3.20:

Uд=25+0,07*(Iсв/dэ)=25+0,07*(760/5)=36В.

6. По формуле 3.21:

VcB=(αH*IcB)/GH=(14*760)/712=26 м/час. по формуле 3.22:

αп=α'п+Δαп.

αn=А+В*(1св/dэ)=7+0,04*(760/5)=13,1 г/Ач. АиВ - для переменного тока (таб. 3.22.)

Δαn=0,6 г/Ач

по рис. 93. [17].

an=13,1+0,6=14г/Ач; Gh=105,7*7,8* 100=824 г. Масса 1 п.м. одного слоя: 824/2=412г.

7. По формуле 3.26:

Уп=(αп*1св)/Оэ=(14*760)/154=70м/час. По формуле 3.27:

G3=(n*d32)/4*j*100=(П*52)/4*7,8*100=154r.

Полученные по расчёту Vcb и Vn следует откорректировать, если принятое оборудования имеет ступенчатое регулирование, например, сварочный трактор ТС-17М. По таблицам настройки применяют Vcb и Vn близкие к расчётным и с учётом этой корректировки окончательно определяют силу сварочного тока:

IcB=(Vn'*Gэ)/dn (3.26)

где Vn' - откорректированная по таблица настройки скорость подачи электродной проволоки.

8. По формуле 3.29:

ψпр=К'(19-0,01*1св)*(dэ*Uд/1св)=1(19-0,01*760)*(5*36/760)=2,74

9. Из формулы 3.26:

1= ψnp*h=2,74*7,2=20 мм.

10.Проверка правильность подобранного режима.

При правильно рассчитанном режиме, площадь поперечного сечения металла шва полученная из геометрических размеров (Fh=52,8 mm2 для одного прохода) должна мало отличаться от площади поперечного сечения шва по-

лученной из расчёту режима сварки (F'h). Ошибка не должна превышать ± 10%. Если больше, то следует корректировать параметры режима сварки (Iсв. Vcb. и др.). Определим эффективную мощность дуги из формулы 3.30:

qэф=0,24*Iсв*Uд*nи=0,24*760*36*0,85=5600 кал/сек.

Из формулы 3.32. определим F'h: F'H=(qn/15250);

Уточним коэффициент 15250 для нашего примера.

Из формулы 3.31:

(0,24*Uд*nи*j*3600)/аn=(0,24*36*0,85*7,8*3600)/14=14700. Из формулы 3.30:

qп=qэф/VcB=5600/0,72=7800 кал/см; Vcb =26м/ч=0,72см/сек.

F'H=qп/14700=7800/14700=0,53cм2=53MM2.

>, режим подобран правильно, т.к. Fh=F'h (52,8-53)