- •I. Общие положения

- •1.1 Основные требования предъявляемые к дипломному проекту

- •1.2 Объём дипломного проекта

- •1.3 Последовательность работы над дипломным проектом.

- •2. Вводная часть пояснительной записки.

- •2.1 Введение

- •2.2 Назначение, описание, техническая характеристика и условие работы изделий.

- •2.3 Материалы применяемые для изготовления изделия.

- •2.4 Анализ технологичности конструкции.

- •2.5.Технические условия

- •2.6 Производственная связь проектируемого участка с другими цехами и участками.

- •3. Разработка технологического процесса.

- •3.1. Анализ заводского технологического процесса.

- •3.2 Выбор способа сварки.

- •3.3. Сборка. Формы. Методы и способы сборки.

- •3.4 Способы сборки

- •3.5 Схема сборки и сварки.

- •3.6 Составление технологических карт.

- •3.7 Выбор сварочных материалов.

- •7.1. Сварочные материалы для механизированной и ручной дуговой сварки

- •3.7.2. Вольфрамовые электроды.

- •3.7.3. Углекислый газ.

- •3.8 Выбор рода тока, системы питания источников сварочной дуги и сварочного оборудования.

- •3.8.1.Род тока.

- •3.8.2. Выбор рода тока при аргонодуговой сварке вольфрамовым электродом.

- •3.8.3. Система питания

- •3.9.1. Расчёт режима ручной дуговой сварки.

- •3.9.1.1. Диаметр электрода.

- •3.9.1.2. Сила сварочного тока.

- •3.9.1.3 Число слоев.

- •3.9.1.4. Прогрев изделия.

- •3.9.2. Расчёт режимов автоматической полуавтоматической

- •3.9.2.1. Сила сварочного тока (1св).

- •3.9.2.2. Диаметр электродной проволоки.

- •3.9.2.3. Рекомендуемая плотность тока (j).

- •3.9.2.4. Число слоев.

- •3.9.2.5. Напряжение на дуге.

- •3.9.2.6. Скорость сварки.

- •3.9.2.8. Погонная энергия

- •3.9.3. Режим сварки в углекислом газе.

- •3.9.3.1. Определение сварочного тока и напряжения на дуге.

- •3.9.4.Расчет режимов контактной сварки.

- •3.9.4.3. Рекомендуемые размеры электродов для точечной сварки, мм.

- •3.9.4.4.Подготовка поверхностей деталей для точечной, рельефной и шовной сварки.

- •3.9.4.5.Рекомендуемые размеры точечных сварных соединений.

- •3.9.4.7. Режимы точечной сварки оцинкованной низкоуглеродистой стали.

- •4. Расчётная часть.

- •4.1. Нормирование сборочно-сварочных работ.

- •4.2. Фонд времени работы оборудования.

- •4.3. Расчёт потребного количества оборудования и коэффициента загрузки.

- •4.3.1. Определяем годовую трудоёмкость производственной

- •4.3.2. Определение норм выработки.

- •4.3.3. Расчёт потребного количества единиц сварочного оборудования.

- •4.3.4. Расчет коэффициента загрузки оборудования.

- •4.4. Расчёт численности работающих на сварном участке.

- •4.4.1. Расчёт действительного годового фонда времени одного работающего при пятидневной рабочей неделе.

- •4.4.2. Расчёт численности основных производственных рабочих цеха (участка).

- •4.4.3. Определение потребного количества вспомогательных рабочих, итр, стл, моп.

- •5. Организационная часть.

- •5.1. Основные факторы, определяющие выбор типа производства.

- •5.2.Организация рабочего места.

- •5.4. Организация внутрицехового транспорта.

- •5.5. Охрана труда, техника безопасности и противопожарная защита.

- •5.8. Научная организация труда (нот).

3.9.1.4. Прогрев изделия.

При сварке низко и среднелегированных (теплоустойчивых) закаливающихся сталей для предотвращения образования трещин прибегают к подогреву изделия. Для его назначения можно воспользоваться технологическими пробами или по, так называемому, эквиваленту углерода с учетом не только хим. состава основного металла, но и его толщины. Полны эквивалент углерода можно определить по формуле:

С'э = Сэ + a (3.9)

где

С'э - полный эквивалент углерода, %.

Сэ - эквивалент углерода связанный с химическим составом свариваемость металла, %

Сэ=С+1/9*(Мп+Сг)+1/18№+1/13Мо (3.1О)

a=0,005S*C3 (3.11)

где а - поправка к эквиваленту углерода Сэ учитывающая влияние толщин свариваемого металла (с учётом только хим.состава) S - толщина свариваемого металла, мм.

C'3=C3(l=0,005*S) (3.12)

Если в подсчете С'э окажется меньше 0,45%, то данная сталь может свариваться без предварительного прогрева, если С'э>0,45%, то нужен предварительный подогрев, тем более высокий, чем выше значение С'э.

Температура подогрева может быть определена по формуле:

Тпод = Сэ - 0,25

При сварке металла относительно небольшой толщины (до 6-8 мм) сварных узлов небольшой жёсткости С'э, при котором можно обойтись без подогрева, может быть повышена до 0,55%.

В зависимости от состава стали и её толщин

Тпод=150°+400°С.

3.9.2. Расчёт режимов автоматической полуавтоматической

сварки под флюсом.

Основными параметрами режима автоматической и полуавтоматической сварки под флюсом является:

Сила сварочного тока

Диаметр электродной проволоки.

Число слоев.

Напряжение на дуге.

Скорость сварки.

Скорость подачи электродной проволоки.

Размеры и формы шва в основном определяются коэф. формы шва (\j/ пр) и коэф. формы усиления (у в).

3.9.2.1. Сила сварочного тока (1св).

IcB=h*100/Kn (3.14)

где h - глубина провара, мм.

Кп - коэф. пропорциональности.

Для определения «h» применяем следующие зависимости:

Для однопроходного стыкового шва при сварке на весу:

h=O,8S (3.15)

где S — толщина свариваемого металла, мм.

2. Для одностороннего стыкового шва, при сварке на флюсовой подушке (на стальной медной подкладке)

h=S (3.16)

3. При двухсторонней стыковой сварке для каждой стороны:

h=0.6S (3.17)

4. При сварке угловых швов:

h=(0,8+l)*K (3.18)

где К - катет шва, мм (обычно равен толщине более тонкого листа).

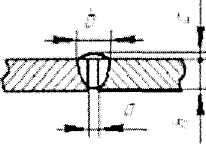

Fh=K2/2+1.05*K*C.

с=1-2 мм.

при К=3мм Fh=8mm2=:0,08cm2.

К=4мм Fh=13mm2=0,13cm2.

К=5мм Fh=18mm =0,1 8см.

К=6мм Fh=25mm2=0,25cm2.

К=7мм Fh=32mm2=0,32cm2.

S*a+0,75b*c c=l-2 мм.

б. Угловой шо

Выбор коэффициента пропорциональности (Ки) в зависимости от условий проведения сварки. Таблица 3.9.

Марка флюса или защитный газ. |

Диаметр электродной проволоки, мм. |

Кп, мм/100 А. |

Продолжение Таблицы 3.9

|

|

Переменный ток |

постоянный ток |

|||||

|

|

|

прямая полярность |

обратная полярность |

||||

|

2 |

1,30 |

1,15 |

1,45 |

||||

|

3 |

1,15 |

0,95 |

1,30 |

||||

ОСЦ-45 |

4 |

1,05 |

0,85 |

1Д5 |

||||

|

5 |

0,95 |

0,75 |

1,10 |

||||

|

6 |

0,90 |

___ |

— |

||||

|

2 |

1,25 |

1,15 |

1,40 |

||||

|

3 |

1,10 |

0,95 |

1,25 |

||||

АН-348А |

4 |

1,00 |

0,90 |

1,10 |

||||

|

5 |

0,95 |

0,85 |

1,05 |

||||

|

6 |

0,90 |

___ |

— |

||||

Углекислый |

1,2 |

___ |

___ |

2,10 |

||||

газ |

1,6 |

— |

— |

1,75 |

||||

|

2,0 |

„_ |

___ |

1,55 |

||||

|

3,0 |

___ |

— |

1,45 |

||||

|

4,0 |

— |

— |

1,35 |

||||

|

5,0 |

— |

— |

1,20 |

||||