- •I. Общие положения

- •1.1 Основные требования предъявляемые к дипломному проекту

- •1.2 Объём дипломного проекта

- •1.3 Последовательность работы над дипломным проектом.

- •2. Вводная часть пояснительной записки.

- •2.1 Введение

- •2.2 Назначение, описание, техническая характеристика и условие работы изделий.

- •2.3 Материалы применяемые для изготовления изделия.

- •2.4 Анализ технологичности конструкции.

- •2.5.Технические условия

- •2.6 Производственная связь проектируемого участка с другими цехами и участками.

- •3. Разработка технологического процесса.

- •3.1. Анализ заводского технологического процесса.

- •3.2 Выбор способа сварки.

- •3.3. Сборка. Формы. Методы и способы сборки.

- •3.4 Способы сборки

- •3.5 Схема сборки и сварки.

- •3.6 Составление технологических карт.

- •3.7 Выбор сварочных материалов.

- •7.1. Сварочные материалы для механизированной и ручной дуговой сварки

- •3.7.2. Вольфрамовые электроды.

- •3.7.3. Углекислый газ.

- •3.8 Выбор рода тока, системы питания источников сварочной дуги и сварочного оборудования.

- •3.8.1.Род тока.

- •3.8.2. Выбор рода тока при аргонодуговой сварке вольфрамовым электродом.

- •3.8.3. Система питания

- •3.9.1. Расчёт режима ручной дуговой сварки.

- •3.9.1.1. Диаметр электрода.

- •3.9.1.2. Сила сварочного тока.

- •3.9.1.3 Число слоев.

- •3.9.1.4. Прогрев изделия.

- •3.9.2. Расчёт режимов автоматической полуавтоматической

- •3.9.2.1. Сила сварочного тока (1св).

- •3.9.2.2. Диаметр электродной проволоки.

- •3.9.2.3. Рекомендуемая плотность тока (j).

- •3.9.2.4. Число слоев.

- •3.9.2.5. Напряжение на дуге.

- •3.9.2.6. Скорость сварки.

- •3.9.2.8. Погонная энергия

- •3.9.3. Режим сварки в углекислом газе.

- •3.9.3.1. Определение сварочного тока и напряжения на дуге.

- •3.9.4.Расчет режимов контактной сварки.

- •3.9.4.3. Рекомендуемые размеры электродов для точечной сварки, мм.

- •3.9.4.4.Подготовка поверхностей деталей для точечной, рельефной и шовной сварки.

- •3.9.4.5.Рекомендуемые размеры точечных сварных соединений.

- •3.9.4.7. Режимы точечной сварки оцинкованной низкоуглеродистой стали.

- •4. Расчётная часть.

- •4.1. Нормирование сборочно-сварочных работ.

- •4.2. Фонд времени работы оборудования.

- •4.3. Расчёт потребного количества оборудования и коэффициента загрузки.

- •4.3.1. Определяем годовую трудоёмкость производственной

- •4.3.2. Определение норм выработки.

- •4.3.3. Расчёт потребного количества единиц сварочного оборудования.

- •4.3.4. Расчет коэффициента загрузки оборудования.

- •4.4. Расчёт численности работающих на сварном участке.

- •4.4.1. Расчёт действительного годового фонда времени одного работающего при пятидневной рабочей неделе.

- •4.4.2. Расчёт численности основных производственных рабочих цеха (участка).

- •4.4.3. Определение потребного количества вспомогательных рабочих, итр, стл, моп.

- •5. Организационная часть.

- •5.1. Основные факторы, определяющие выбор типа производства.

- •5.2.Организация рабочего места.

- •5.4. Организация внутрицехового транспорта.

- •5.5. Охрана труда, техника безопасности и противопожарная защита.

- •5.8. Научная организация труда (нот).

3.9.1.3 Число слоев.

При ручной сварке в один слой выполняются, обычно, швы сечением 35-50 мм . При большом сечении число слоев можно определять по формуле:

n = FH-Fci/Fc+l (3.2)

где л - число слоев

Fh - общая площадь поперечного сечения наплавленного металла, мм2.

Fci - площадь поперечного сечения первого слоя (первого прохода при проварке корня шва), мм2.

FCl = (6/8)*с1э (3.3)-площадь поперечного сечения последующих проходов, мм .

Fc = (8/12)*<b. (3.4)

При сварке легированных сталей - нижние пределы. Общую площадь поперечного сечения наплавленного металла (Fh) находят как сумму площадей элементарных геометрических фигур.

Так, например, для определения числа проходов при сварке швов стыковых соединений с разделкой кромок необходимо рассчитать общую площадь поперечного сечения наплавленного металла.

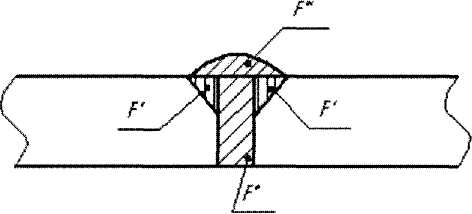

Рис. 3.1. форма поперечного сечения металла шва

2F' + F" + F"' (3.5)

Расчётное значение Fh можно определить по табл. 30-32 [31], но предварительно требуется выяснить подходит ли данный тип шва к табличному. В указанных таблицах Fh рассчитаны по конструктивным элементам сварного соединениям, в соответствии с ГОСТ 5264-69.

В этих же таблицах дана так же расчётная масса наплавленного металла в кг. на 1 пм. шва.

При сварке угловых и тавровых соединений площадь поперечного сечения наплавленного металла может быть определена по формуле:

FH = Ky*K2* 1/2 (3,6)

где К - катет шва, мм.

Ку - коэф. увеличения, учитывающие наличие зазора и выпуклости шва.

Выбор коэффициента увеличения.

Таблица 3.7.

К. |

3-4 |

5-6 |

7-10 |

20-30 |

30 |

Ку. |

1,5 |

1,35 |

1,25 |

1,10 |

1,05 |

Для определения числа слоев можно воспользоваться и другими зависимостями:

Для стыковых швов п| = Fh/Fc (3.7)

Для угловых швов П = Ky*(K2/2Fc) (3.8)

Рекомендуемое число слоев

Таблица 3.8.

Сварка стыковых швов |

Сварка угловых швов. |

||

Толщина металла |

Число слоев не |

Катет шва, мм |

Число слоев. |

мм. |

считая подварки. |

|

|

2 |

1 |

2 |

1 |

4 |

1 |

6 |

1 |

6 |

1-2 |

8 |

1 |

8 |

2-3 |

10 |

1-2 |

10 |

2-3 |

12 |

2 |

12 14 16 18 20 |

3-4 4-5 5-6 5-7 5-7 |

14 16 18 20 22 |

2-3 3-4 5-6 5-6 5-6 |

Высота валика (0,8 - 1,2)dэ.