- •Аннотация

- •Введение

- •1 Характеристика предприятия

- •2 Обоснование темы проекта

- •3 Расчетно-технологическая часть

- •3.1 Прогнозирование трудозатрат при выполнении работ то и тр

- •3.2 Определение годовой трудоемкости

- •3.3 Расчет численности производственных рабочих

- •4 Организационно-технологическая часть

- •4.1 Выбор и обосновании метода организации производства то и тр на предприятии и объекте проектирования

- •4.2 Схема технологического процесса и управления на объекте проектирования

- •4.3 Выбор режима работы, распределение исполнителей по видам работ, специальностям, квалификации и рабочим местам

- •4.4 Подбор технологического оборудования

- •2.4 Технология окрасочных работ

- •2.4.2 Грунтование

- •2.5 Выбор технологического оборудования

- •2.6 Расчет показателей механизации на окрасочном участке

- •2.7 Расчет количества постов участка покраски автомобилей

- •2.8 Определение площади участка

- •2.9 Технологическая карта

- •3 Конструкторская разработка

- •3.1 Анализ существующих конструкций

- •3.2 Выбор электродвигателя

- •3.3 Расчет ременной передачи

- •3.4 Расчет вала на прочность

- •3.5 Расчет шпонок

- •3.6 Выбор и расчет подшипников качения

- •4 Безопасность труда

- •4.1 Актуальность охраны труда

- •4.2 Анализ производственного травматизма

- •4.3 Организационно-технические мероприятия по обеспечению

- •4.4 Правила техники безопасности при работе со смесителем краски

- •4.5 Расчет освещения окрасочного участка

- •5 Экологическая безопасность проекта

- •5.1 Расчет выбросов загрязняющих веществ от стоянки 14 автомобилей

- •5.2 Расчет загрязнений от участка окраски автомобилей

- •6 Технико-экономические показатели проекта

- •6.1 Абсолютные технико-экономические показатели

- •6.2 Относительные технико-экономические показатели

- •6.3 Технико-экономическое обоснование конструкторской разработки

- •Список литературы

2.9 Технологическая карта

В ходе выполнения проекта была составлена операционно-технологическая карта на выполнение окрасочных работ автомобиля КамАз-5320.

Технологическая карта является первичным документом, на базе которого строится вся организация производственного процесса. Операционно-технологическая карта представляет из себя таблицу, в которую занесены основные данные для проведения всех операций технического обслуживания автомобиля. В карте указывается:

- вид технологического воздействия;

- марка автомобиля, на который распространяется действие данной карты;

- общая трудоемкость работ по обслуживанию автомобиля;

- наименование операций, которым подвергается автомобиль в процессе обслуживания;

- место выполнения операций;

- количество точек обслуживания;

- трудоемкость конкретной операции;

- приборы, приспособления и инструмент, которые следует применять при выполнении данной операции;

- технические требования и указания, которые должны быть учтены при выполнении работ.

Операционно-технологическая карта представлена на формате А1 графической части проекта.

3 Конструкторская разработка

3.1 Анализ существующих конструкций

3.1.1 Способы перемешивания, классификация мешалок

Перемешивание жидкости может осуществляться различными способами:

- вращательным или колебательным движением мешалок (механическое перемешивание);

- барботажем газа через слой жидкости (пневматическое перемешивание);

- перекачивание жидкости через турбулизующие насадки;

- перекачивание жидкости насосами по замкнутому контуру (циркуляционное перемешивание).

Для перемешивания краски могут быть использованы все эти способы, но в связи с дороговизной лакокрасочных материалов оборудование должно обеспечивать минимальные потери краски, связанные с ее неполным удалением из перемешивающих устройств (краска остается на деталях смесителей). Учитывая это для перемешивания лакокрасочных материалов, наиболее подходят мешалки, основанные на пневматическом и механическом перемешивании.

Недостатком пневматических мешалок будет необходимость тщательной очистки газа, проходящего через краску, а также значительным расходом газа, в качестве которого используется чаще всего воздух. В связи с этими недостатками наибольшее распространение получили механические мешалки.

Механические мешалки классифицируются:

а) по типу движения перемешивающих частей:

- вращательные;

- возвратно-поступательные;

б) по скорости вращения:

- тихоходные (окружная скорость лопастей примерно 1 м/с);

- быстроходные (окружная скорость составляет порядка 10 м/с);

в) по виду рабочего органа:

- ленточная, скребковая, якорная, шнековая (тихоходные);

- пропеллерная, лопастная, турбинная, фрезерная (быстроходные).

3.1.2 Анализ существующих конструкций

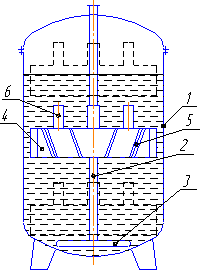

1 – корпус; 2 – вал; 3 – кольцевой барботер; 4 – поплавок; 5 – наклонные направляющие; 6 – колпаки.

Рисунок 3.1 - Смешивающее устройство по патенту RU 2024288 C1

После заливки перемешиваемых жидкостей в корпус 1, поплавок 4 находится в нижнем положении. Воздух подается через пустотелый вал 2 и через отверстия в барботере 3 попадает через клапаны в поплавок, заполненный жидкостью. Жидкость вытесняется воздухом, при этом она перемешивается. При подъеме поплавка жидкость давит на наклонные направляющие 5, заставляя поплавок вращаться вокруг вала 2. При этом в центральной части жидкость перемешивается колпаками 6, а на периферии – направляющими 5. После всплытия поплавка клапаны, расположенные внутри него, открываются, и поплавок заполняется жидкостью. В результате этого поплавок опускается вниз, и процесс повторяется в автоматическом режиме.

Преимущества устройства:

- значительное снижение расхода воздуха по сравнению с аналогичными

конструкциями;

- низкие эксплуатационные затраты.

Недостатки устройства:

- значительное количество краски после перемешивания остается в поплавке, что приводит к повышенному ее расходу и сложности в обслуживании;

- недостаточное качество перемешивания.

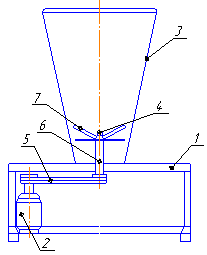

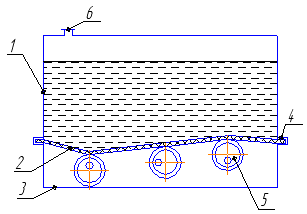

1 – каркас; 2 – электродвигатель; 3 – емкость с волнистой боковой поверхностью; 4 – ротор; 5 – клиноременная передача; 6 – вал; 7 – пропеллер.

Рисунок 3.2 - Перемешивающее устройство по патенту SU 1604447 A1

Преимущества устройства:

- высокая производительность и качество перемешивания за счет применения корпуса с волнистой боковой поверхностью;

- простота устройства.

Недостатком конструкции является повышенный расход перемешиваемых материалов в результате того, что они остаются на волнистой поверхности корпуса.

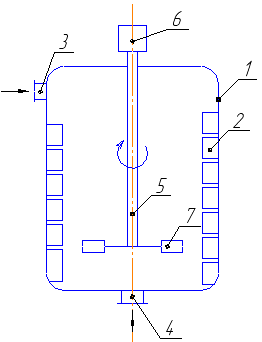

1 – корпус; 2 – пластины; 3 – заливная горловина; 4 – сливное отверстие;

5 – вал; 6 – привод; 7 – лопасти.

Рисунок 3.3 - Перемешивающее устройство по патенту SU 1655551 A1

При работе поток жидкости, создаваемый лопастями 7, разбивается на ряд струй перегородками 2, которые установлены на корпусе, что повышает турбулентность потока и интенсифицирует взаимное пересечение отдельных струй.

Преимущества устройства:

- высокое качество смешивания жидкостей;

- простота конструкции.

Недостатки:

- повышенный расход энергии на привод в результате применения в качестве перемешивающего устройства лопасти прямоугольного сечения;

- большие потери жидкости на стенках устройства;

- сложность в обслуживании, заключающаяся в неудобстве тщательной промывки пластин, расположенных на корпусе.

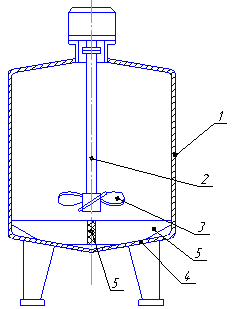

1 – корпус; 2 – вал; 3 – пропеллер; 4 – днище; 5 – перегородки.

Рисунок 3.4 - Мешалка по патенту SU 1789259 А1

При работе устройства перемешиваемая жидкость отбрасывается пропеллером 3 на перегородки 5, в результате чего происходит турбулизация жидкости, что повышает качество смешивания.

Преимущества мешалки:

- простота устройства;

- высокое качество перемешивания;

- снижение затрат на привод по сравнению с лопастными мешалками.

Недостатком аппарата является неудобство промывки вертикальных перегородок.

1 – корпус; 2 – эластичное дно; 3 – поддон; 4 – элементы крепления;

5 – эксцентриковые бочкообразные ролики; 6 – заливная горловина.

Рисунок 3.5 - Перемешивающее устройство по патенту RU 2036707 C1

Перемешивание жидкости происходит за счет колебаний эластичного днища.

Преимущества устройства:

- низкие эксплуатационные затраты;

- легкость промывки корпуса.

Недостатки устройства:

- сложность изменения интенсивности перемешивания;

- недостаточно высокое качество смешивания.

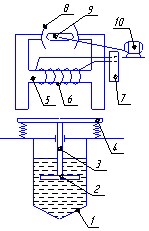

1 – корпус; 2 – перфорированный диск; 3 – шток; 4 – якорь;

5 – ферромагнитный сердечник; 6 – обмотка; 7 – источник тока; 8 – полюсные наконечники; 9 – ферромагнитный шунт; 10 – двигатель.

Рисунок 3.6 - Перемешивающее устройство по патенту RU 2034641 C1

Перемешивание осуществляется с помощью перфорированного диска 2, которому сообщается возвратно-поступательное движение в вертикальной плоскости от электромагнита. Частота колебаний регулируется частотой вращения вала электродвигателя 10, который соединен с шунтом 9.

Преимуществом конструкции является возможность регулировки частоты колебаний диска в широком диапазоне.

Недостатками устройства являются:

- высокие энергозатраты на привод, особенно при перемешивании вязких жидкостей;

- относительная сложность конструкции.

Анализ существующих конструкторских разработок представлен на листе 3 формата А1 графической части.