- •6.2. Структура комплексного процесу зведення монолітних

- •6.3. Призначення, види опалубки і вимоги до неї

- •6.4. Види арматури, арматурних виробів та їх монтаж

- •6.5. Приготування бетонної суміші і транспортування її

- •6.6. Способи подачі й ущільнення бетонної суміші

- •6.7. Технологія зведення монолітних конструкцій

- •Напрямок монтажу

- •6.8. Технологія виконання бетонних і залізобетонних робіт

- •6.9. Догляд за бетоном і розопалублення конструкцій

- •6.10. Контроль якості при виконанні бетонних і

- •6.11. Проведення робіт в умовах сухого жаркого клімату

- •6.12. Безпека праці при виконанні бетонних робіт

- •Контрольні зАпитання

- •7. Монтаж будівельних конструкцій

- •7.1. Склад і структура процесу монтажу будівельних конструкцій

Напрямок монтажу

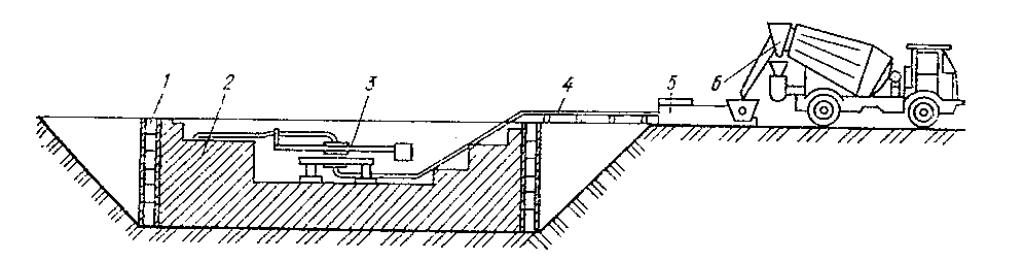

Рис. 6.21. Схема потокового проведення робіт при влаштуванні монолітних фундаментів:

1 – автокран; 2 – арматурні каркаси; 3 – опалубні блоки; 4, 5 – авто бетонозмішувач

Загальним технічним завданням при бетонуванні масивних фундаментів, різних за обсягом, формою і призначенням, є вибір оптимальної розбивки на блоки бетонування і порядку проведення робіт. Технологія ведення робіт приймається залежно від можливої інтенсивності подачі бетонної суміші, застосовуваного вібраційного устаткування, ступеня армування конструкцій, кліматичних умов, термонапруженого стану конструкцій та інших факторів.

Як правило, масивні конструкції бетонують повністю. Товщина шарів визначається технічними можливостями застосовуваних вібраторів. При використанні ручних вібраторів товщина шарів складає 0,3...0,5 м, а при механізованому ущільненні потужними вібропакетами – 1 м і більше.

Найбільш розповсюдженою є схема бетонування при укладанні суміші горизонтальними шарами по всій площі бетонованої конструкції. Для великих, протяжних у плані, неармованих і слабкоармованих конструкцій фундаментів застосовують східчастий метод укладання суміші.

Фундаменти під устаткування і конструкції з динамічним режимом роботи (опори ЛЕП, фундаменти турбомашин, ковальсько-пресового устаткування, телевеж та ін.), що спричиняють коливання і передають їх фундаментам, бетонують безупинно, незалежно від розмірів. Фундаменти, розраховані на статичне навантаження, можна бетонувати з перервами.

При зведенні масивних фундаментів під устаткування, масивів великої довжини й темпах бетонування більше 50 мЗ/зміну доцільно використовувати баштові й стрілові крани, а також бетоновізні мости (рис.6.22).

Фундаменти під устаткування, що знаходяться всередині будівель, бетонують, використовуючи мостові крани з баддями ємкістю 2 мЗ і більше.

Бетоновозні естакади і мости застосовують при зведенні фундаментних плит, а також фундаментів під доменні печі і потужне технологічне устаткування (рис.6.23).

Бетоновозна естакада складається з металевих опор, розташованих на забетонованих подушках. Стояки естакад використовують для підвішування арматури й установки кондукторних пристроїв. У міру бетонування стояки залишають в масиві. На естакаді розміщують вібробункери, до яких підвішують ланкові хоботи для подачі бетонної суміші. В'їзди на естакаду влаштовують у вигляді пандусів. Автобетоновози вивантажують бетонну суміш у приймальні вібробункери.

Для розміщення бункерів посередині проїзної частини залишають смугу 1-1,3 м без настилу.

Іноді доцільно застосовувати пересувні мости, що дозволяє охоплювати великий фронт робіт (рис.6.23, а). Пересувні мости використовують при прольотах до 40 м. Мости пересувають по рейках, покладених по дну або брівках котловану.

Крім кранів і бетоноукладачів при зведенні масивних фундаментних плит для укладання бетонної суміші використовують бетононасос і механічний маніпулятор. Такий комплект дозволяє зменшити трудомісткість процесу розподілу бетонної суміші і збільшити радіус бетонування без перестановки інвентарного бетонопровода.

Механічний маніпулятор встановлюють монтажним краном і приєднують до магістрального бетонопровода (рис.6.24).

а

б

в

Рис.6.22 – Технологічні схеми зведення масивних фундаментів під устаткування:

а – із застосуванням бетоновізних мостів і стрілового крана; б – із застосуванням бетоновізного моста; в – із застосуванням стрілового крана; 1 – яруси бетонування; 2 – УДБ; 3 – віброжолоб; 4 – автосамоскид; 5 – бетоновізний міст; 6 – ланковий хобот; 7 – баддя; 8 – кран РДК-25; 9 – дренажний пристрій; 10 – підбетонка; 11 – технологічний підвал

Конструкцію, що бетонується, розбивають на захватки з розрахунку перестановки маніпулятора після завершення укладання бетонної суміші в радіусі його дії. При цьому бетонну суміш укладають тільки в зоні перед маніпулятором. Після закінчення робіт на захватці маніпулятор від'єднують і проводять демонтаж відповідних секцій магістрального бетонопровода. Потім маніпулятор переставляють за допомогою монтажного крана на суміжну захватку, приєднують до магістрального бетонопровода і продовжують бетонування. У порівнянні зі схемою укладання бетонної суміші за допомогою інвентарного бетоновода без маніпулятора трудомісткість робіт скорочується, інтенсивність бетонування фундаментних плит збільшується.

а

б

Рис.6.23 – Зведення фундаментних плит із застосуванням рухомих мостів (а) і

бетоновозних естакад (б):

1 – плита, що бетонується; 2 – пересувний міст; 3 – автосамоскид; 4 – рейковий шлях;

5 – проміжні опори: 6 – бетоновозна естакада; 7 – стріловий кран; 8 – баддя

Рис.6.24 – Бетонування фундаментів бетононасосом і механічним маніпулятором:

1 – опалубка; 2 – конструкція фундаменту; 3 – механічний маніпулятор; 4 – інвентарний бетонопровод; 5 – бетононасос; 6 – автобетонозмішувач

Зведення стін. Технологія бетонування стін (і перегородок) залежить від їхньої висоти і товщини, виду опалубної системи, використовуваної для зведення, ступеня армування, а також способів ущільнення бетонної суміші (рис.6.25).

При зведенні стін і перегородок широке застосування одержало пошарове бетонування шарами висотою 30...50 см з ущільненням глибинними вібраторами (рис.6.25, а). Однорідність структури бетону в стінах і якість їхніх поверхонь обумовлена рівномірною подачею бетонної суміші і ретельним опрацюванням кожного шару вібруванням. У стіни товщиною більше 0,5 м при слабкому армуванні укладають бетонну суміш з осіданням конуса 4...6 см. При довжині більше 20 м їх поділяють на ділянки по 7...10 м і на межі ділянок установлюють розділову опалубку. Бетонну суміш подають безпосередньо в опалубку в декількох точках за довжиною баддями, віброжолобами, бетононасосами. При висоті стін більше 3 м використовують ланкові хоботи і вібробункери з гнучким хоботом (рис.6.25, а). Не допускається подача бетонної суміші в одну точку, тому що при цьому утворюються похилі пухкі шари, що знижують якість поверхні й однорідності бетону. У процесі бетонування стежать за положенням арматури і запобігають її зсуву від проектного положення. Відновлюють бетонування на наступній за висотою ділянці після утворення робочого шва і набору міцності бетону не менше 0,15 МПа. У тонкі й щільноармовані конструкції стін і перегородок укладають більш рухомі суміші (6...10 см).

Вібратори не повинні торкатися частин опалубки, тому що передача від неї коливань може викликати руйнування раніше покладених шарів. Режим вібраційного впливу залежить від виду використовуваного бетону.

При зведенні зовнішніх стін з бетонів на легких заповнювачах вимагаються режими ущільнення, що викликають турбулентний рух ділянок суміші і попереджують розшарування.

Для малорухомих сумішей на щільних заповнювачах доцільно застосовувати стандартні вібратори з частотою коливань 100 ... 200 Гц.

Особливу увагу приділяють процесу ущільнення бетонних сумішей з пластифікуючими додаваннями. Внаслідок високої рухливості таких сумішей вібраційний вплив повинен бути короткочасним і зі зниженою частотою коливань (15...20 Гц).

Для одержання високої якості лицьових поверхонь і однорідної структури бетону доцільно застосовувати бункери з пульсуючою стінкою і лопатеві вібратори (рис.6.25, б).

а

б

в

г

д

е

ж

з

Рис.6.25 – Технологічні схеми бетонування стін:

1 – великощитова опалубка; 2 – вібробункер з гнучким хоботом; 3 – глибинний вібратор; 4 – незнімна панель опалубки; 5 – лопатевий вібратор; 6 – бункер з пульсуючою стінкою; 7 – матриця опалубки; 8 – бункер з телескопічними вібраторами; 9 – рухливий щит з вібробункером; 10 – роторна метальна голівка; 11 – бетононасос; 12 – пульсуюча опалубка

Рівномірність і необхідна інтенсивність подачі бетонної суміші досягаються шляхом використання різних систем вібробункерів і бункерів з пульсуючими стінками. Підвищення однорідності структури бетонів і якості поверхонь досягається шляхом використання системи заглибних телескопічних лопатевих вібраторів, змонтованих у бункері (рис.6.25, в).

Заслуговує на увагу практичний досвід використання методу рухомих щитів (рис.6.25, г), розроблений ЦНДІЕБ житла. Він забезпечує рівноміцність по всій площі і товщині конструкцій за рахунок інтенсивної вібраційної обробки суміші. Через відсутність внутрішньої огороджувальної поверхні опалубки використовують тверді бетонні суміші, що забезпечують збереження форми після її віброущільнення.

Перспективним способом укладання і ущільнення малорухомих бетонних сумішей на щільних і пористих заповнювачах є метод механічного набризкування. Використовуючи бункер з роторними метальниками (рис. 6.25, д), можна об'єднати процес укладання і ущільнення сумішей в одному механізмі. Експериментальні й виробничі дослідження, виконані М.Г.Дюженком, показали високу ефективність цієї технології при бетонуванні слабкоармованих вертикальних і горизонтальних конструкцій. При цьому досягаються необхідна щільність бетону і висока якість прилеглих до опалубки поверхонь. У даний час розроблено мобільні конструкції роторних метальних голівок, призначені для умов монолітного домобудівництва. Спосіб механічного набризкування дозволяє керувати режимом ущільнення сумішей за рахунок оптимізації руху метальних голівок, їхньої швидкості обертання та інтенсивності потоку частинок бетонної суміші.

Спосіб нагнітання (рис.6.25, е, ж) заснований на подачі бетонної суміші під тиском 1...1,2 МПа в порожнину між щитами опалубки. Для створення необхідного тиску і транспортування сумішей використовують бетононасоси. Спосіб нагнітання дозволяє робити бетонування по висоті зі швидкістю до 0,5 м/хв, але вимагає застосування силових опалубних форм. Досвід виробництва об'ємних блоків з керамзитобетону показує його досить високу ефективність і можливість використання в монолітному домобудуванні.

Підвищення якості конструкцій та інтенсифікація бетонування досягаються шляхом використання пульсуючих опалубних систем (рис.6.25, з). Пульсуючий щит опалубки дозволяє сполучити процеси укладання й ущільнення сумішей, збільшити швидкість бетонування. Однак найбільша перевага цієї системи – можливість одержання високоякісних лицьових поверхонь і однорідної структури бетонів. Режими пульсації з частотою 10...12 Гц і амплітудою до 5 мм забезпечують інтенсивне ущільнення за час обробки 20...30 с бетонних сумішей на щільних і пористих заповнювачах з осіданням конуса 4...6 см і вище. Такі системи раціонально використовувати при бетонуванні щільно армованих тонкостінних конструкцій (ліфтові шахти, стінки і ядра твердості, а також підвіконні частини зовнішніх стін, що вимагають більш ретельної віброобробки бетонної суміші).

Використання незнімної опалубки при зведенні стін дозволяє поліпшити архітектурну виразність фасадів будинків і виключити роботи з їхнього оформлення. Процес зведення складається з шести етапів (рис.6.26).

Рис.6.26 – Технологічна послідовність зведення зовнішніх стін у незнімній опалубці:

I - VI – етапи зведення; 1 - внутрішня опалубка стіни; 2 – підмости; 3 – незнімна панель опалубки; 4 – кондукторна струбцина

Спочатку встановлюють робочі підмости і внутрішню опалубку стін. Наступним етапом є монтаж панелі незнімної опалубки з необхідною фіксацією з елементами внутрішньої опалубки. По закінченні вивірки і тимчасового кріплення на панель опалубки встановлюють кондукторну струбцину, що сприймає тиск бетонної суміші. Струбцини демонтують після набору бетоном 30...40% проектної міцності, а підмости переміщують на рівень вище розташованого поверху і цикл повторюється.

Спосіб бетонування колон обумовлений їхнім розміром, ступенем армування, а також наявністю або відсутністю щільної арматури балок. Колони перерізом 0,60,6 м і менше зводять, використовуючи бетонну суміш з осіданням конуса 6...8 см і величиною (розміром) заповнювача до 20 мм. При більшому перерізі колон і слабкому армуванні осідання конуса можна зменшити до 4...6 см, а величину (розмір) заповнювача збільшити до 40 мм.

Щільна арматура балок і прогонів, розташованих над колоною ускладнює подачу бетонної суміші зверху. За таких умов дозволяється бетонувати колони до установки арматури балок.

Перед бетонуванням колон треба розчистити стики й укласти шар жирного цементного розчину товщиною 3-5 см.

Колони висотою до 5 м із сторонами перерізу до 0,8 м, що не мають перехресних хомутів, бетонують безупинно на всю висоту. Бетонну суміш обережно завантажують зверху й ущільнюють внутрішніми вібраторами, що опускаються в опалубку на мотузках (рис.6.27, а).

Якщо висота колон великого перерізу перевищує 5 м і вони не мають перехресних хомутів, суміш для бетонування подають через лійки по хоботах, а ущільнюють її начіпними або внутрішніми вібраторами (рис.6.27, б).

Високі й щільно армовані колони з перехресними хомутами бетонують через вікна в опалубці й спеціальні кишені. Віброущільнюють суміш за допомогою начіпних вібраторів (рис.6.27, в). Колони, незалежно від їхньої висоти, перерізу й армування, слід бетонувати безупинно на всю висоту поверху.

Балки і плити перекриття, монолітно зв'язані з колонами, бетонують не раніше, ніж через 1...2 год. по завершенні зведення колон. Це пов'язано з осіданням бетону, покладеного в колони. При бетонуванні щільно армованих балок використовують рухливу бетонну суміш з осіданням конуса 6...8 см. Балки висотою більше 0,8 м бетонують окремо від плит з влаштуванням горизонтального робочого шва на рівні низу плити. Укладання та ущільнення бетонної суміші при бетонуванні плит ведуть у напрямку, паралельному головній або другорядній балкам. Подачу бетонної суміші виконують назустріч бетонуванню. Для влаштування робочих місць і запобігання деформаціям арматури зверху неї укладають легкі переносні плити.

а

б

в

г

Бетонна суміш

Рис.6.27 – Бетонування колон:

а – бетонування колон висотою до 5 м; б – те ж при висоті більше 5 м; в, г – те ж з щільною арматурою балок; 1 – опалубка; 2 – хомут; 3 – арматура; 4 – баддя; 5 – приймальна лійка; 6 – мотузка; 7 – ланковий хобот; 8 – вібробулава; 9 – зовнішній вібратор; 10, 14 – кишені; 11 – вібратор з гнучким валом; 12 – арматура балки; 13 – зйомний щит

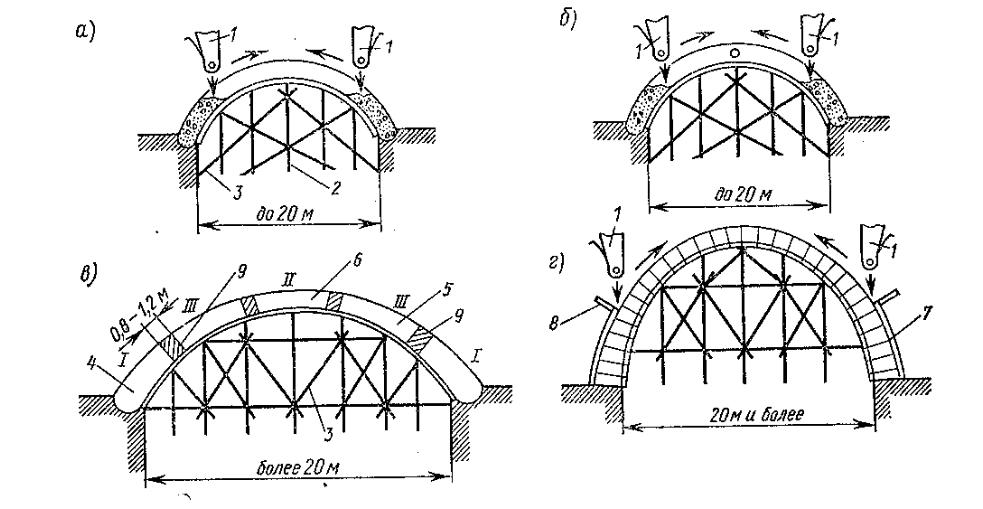

Арки і склепіння бетонують, використовуючи малорухомі бетонні суміші з осіданням конуса 1..3 см. Застосування таких сумішей дозволяє зменшити осідання бетону і його сповзання при віброущільненні.

Двошарнірні арки прольотом до 20 м (малопрольотні), які мають пологі поверхні, бетонують безупинно з двох сторін у напрямку від п'ят до замка. При наявності третього шарніра бетонують одночасно обидві напіварки від опор до середнього шарніра (рис.6.28, а, б).

Арки прольотом більше 20 м з великими перерізами бетонують ділянками. Кількість таких ділянок для двошарнірних арок має бути непарною, а для тришарнірних – парною. Між ділянками залишають розділові смуги завширшки 0,8...1,2 м.

Укладати суміш на кожній ділянці треба безупинно. Першими бетонують ділянки, що прилягають до опор. Потім, щоб уникнути витріщування опалубки, у вершині арки бетонують замкову ділянку. Після цього укладають бетонну суміш у рядові ділянки рівномірно з двох сторін арки (рис.6.28, в). Розділові смуги бетонують через 6-8 діб після того, як відбудеться усадка бетону основних ділянок. Для розділових смуг застосовують тверду суміш (ОК= 0...1 см).

Приопорні ділянки крутих арок бетонують у чотирибічній опалубці, щоб суміш не сповзала при віброущільненні (рис.6.28, г). Суміш подають у баддях, завантажуючи її у відкриту опалубку чи зверху в спеціальні вікна при чотирибічній опалубці. Ущільнюють суміш внутрішніми вібраторами, а при щільному армуванні й великій висоті перерізу арок – комбінованим способом, застосовуючи внутрішні й начіпні вібратори. Затяжки арок, що мають натяжні пристрої, бетонують після розкружалювання арок і підтягування цих пристроїв. Жорсткі затяжки роблять монолітними одночасно з бетонуванням арок.

Склепіння великої довжини поділяють за довжиною на окремі ділянки з улаштуванням робочих швів, перпендикулярних до твірної склепіння. При невеликих прольотах (до 15 м) і малій товщині склепіння (до 0,2 м) ділянки бетонують безперервно, вкладаючи суміш смугами, паралельними твірній, одночасно з двох сторін – від п’ят до замку.

Масивні склепіння прольотами більше 15 м у межах кожної ділянки поділяють на непарну кількість ділянок, паралельних твірній. Ширину розділяючих смуг між ними приймають рівною товщині склепіння.

Бетонну суміш подають у баддях, розвантажуючи її порціями в окремих точках по фронту бетонування. При товщині склепінь до 0,35 м суміш ущільнюють поверхневими вібраторами або віброрейками (рис.6.29, а), в більш масивних склепіннях – внутрішніми вібраторами.

а

б

в

г

Рис.6.28 – Бетонування арок:

а, б – бетонування малопрольотних арок; в, г – те ж з прольотом більше 20 м; 1 – баддя;

2 – стояк; 3 – підкіс; 4, 5, 6 – ділянки бетонування; 7 – зовнішня опалубка, 8 – напрямний щит; 9 – розділова смуга

При крутих склепіннях ділянки в опор, щоб уникнути сповзання бетону при вібруванні, бетонують у двосторонній опалубці (рис.6.29, б). Зовнішні щити встановлюють по ходу бетонування.

Невеликі куполи бетонують безупинно дві-три ланки, які працюють безупинно. Укладають суміш горизонтальними круговими смугами без утворення робочих швів (рис.6.30, а). Великорозмірні куполи поділяють на ділянки-"пелюстки", утворюючи розділові смуги між ними (рис.6.30, б). Бетонують куполи, як правило, у двосторонній опалубці, зовнішні щити якої встановлюють по ходу бетонування.

Оболонки, чотирикутні в плані, бетонують в однобічній опалубці смугами, паралельними зовнішнім граням, а круглі – концентричними смугами. Ущільнюють суміш вібруванням майданчиковими вібраторами, віброрейками або вакуумуванням. Для малорухомих сумішей (ОК = 1...3 см) застосовують віброущільнення, а більш рухомі з осіданням конуса 4...6 см ущільнюють вакуумуванням.

Набризк-бетон (шприць-бетон) застосовують для: бетонування тонкостінних конструкцій, замонолічування стиків залізобетонних елементів споруд, зволожуваних у збірному варіанті, оброблення тунелів, виконання ремонтних робіт, а також виправлення дефектів.

а

б

Рис.6.29 – Бетонування склепінь:

а – бетонування пологих склепінь; б – те ж крутих; 7 – баддя; 2 – віброрейка; 3 – зовнішня опалубка; 4 – внутрішня опалубка; 5 – підтримуючі стояки

а

б

Рис.6.30 – Бетонування куполів:

а – бетонування малих куполів (розрізи і плани); б – те ж прольотом більше 15 м; 1 – смуга бетонування; 2 – ділянка-пелюсток; 3 – розділова смуга; 4 – зовнішня опалубка; 5 – баддя; 6 – вікно для подачі бетонної суміші

Суміш, що наноситься набризк-бетоном, на відміну від торкрету містить гравій або щебінь розміром до 25 мм. Спосіб дозволяє наносити бетонну суміш на вертикальні, нахилені й горизонтальні поверхні. Початку робіт передує влаштування однобічної опалубки й встановлення арматури. При нанесенні бетонної суміші на бетонну поверхню її очищають і промивають.

Устаткування для нанесення набризк-бетону змонтовано на двохосьовому причепі (рис.6.31). У нього входять бетонозмішувач примусової дії зі скіповим підйомником, багатоковшевий елеватор, бункер-накопичувач, набризк-машина типу С-630А, два баки для води, шланги, сопло і компресор.

Рис.6.31 – Установка для набризк-бетону:

1 – набризк-машина; 2 – видатковий бункер: 3, 6 – бак для води; 4 – похилий елеватор; 5 – змішувач; 7 – вихідний штуцер; 8 –повітряний шланг; 9 – матеріальний шланг; 10 – шланг для води; 11 – сопло; 12 – опалублення; 13 – арматура; 14 – набризк-бетон

Суху суміш, приготовлену в змішувачі, подають елеватором у бункер, а з нього завантажують набризк-машину. Під тиском повітря в 4...5 кгс/см2 суміш по шлангу подається в сопло, в змішувальну камеру якого надходить вода. Зволожена суміш вилітає із сопла зі швидкістю 120 м/с. Оптимальна відстань між бетонованою поверхнею і соплом складає 1...1,2 м. Обертальні рухи сопла забезпечують рівномірну товщину шару, що повинна бути 50...70 мм.

Бетонування методом набризк-бетону забезпечує високу якість поверхонь конструкцій. Набризк-бетон має щільну структуру, високу міцність, є водонепроникним і морозостійким. Змінна продуктивність установки, показаної на рис.6.31, яка обслуговується трьома робітниками, досягає 18...21 мЗ, що забезпечує високий виробіток на одну людину – 6...7 мЗ за зміну.