- •Содержание:

- •Введение

- •1. Технологические добавки

- •1.1. Роль технологических добавок в пвх

- •1.1.1. Повышение гомогенности расплава

- •1.1.2. Гомогенность расплава

- •1.1.3. Прочность, растяжимость и эластичность расплава

- •1.2. Преимущества технологических добавок в пвх

- •2. Эластификаторы

- •2.1. Роль плавления (гелеобразование)

- •2.2.Теория эластификации

- •2.3. Эластификаторы — функционирование, особенности, типы

- •2.3.1. Модификаторы с предопределенным размером частиц

- •2.3.2.Промежуточные модификаторы

- •2.3.3. Модификаторы с непредопределенным размером частиц

- •2.3.4. Другие типы модификации

- •2.4. Выбор эластификаторов

- •Список использованной литературы

2. Эластификаторы

Эластификация ПВХ необходима для получения небьющихся бутылок, жестких, несминаемых упаковочных пленок, ударостойких труб и т. д. Подобные потребности, которые могут быть удовлетворены всеми основными полимерами, стимулировали работу пал повышением ударной вязкости пластических материалов в течение многих лет.

Включение мономера в основную цепь полимера для снижения температуры стеклования является достаточно продуктивным подходом получения жестких продуктов, но с потерей термостойкости (снижается температура тепловой деформации). В некоторых полимерах, таких как бисфенол-А поликарбонат, основная полимерная цепь по своей природе настолько эластична, что присущие ей механизмы функционируют, способствуя поглощению энергии. Однако жесткие полимеры, как правило, закаляются за счет включения второй фазы полимерных частиц. Увеличивается ударопрочность; другие механические свойства подвергаются меньшему отрицательному воздействию, чем во время сополимеризации. тем самым препятствуя формированию присущих матрице нежелательных свойств. Гибкость в смешении, легкий расчет необходимого количества основных полимеров и добавок, а также экономические преимущества также являются важными достоинствами использования эластификаторов.

Повышение ударной вязкости полимеров за счет диспергирования в них соответствующих полимерных материалов началось еще в 1920-х гг., когда Остромислеский запатентовал введение натурального каучука в полистирол либо во время полимеризации стирола, либо при помощи смешения после нее. Позже, в начале 1950-х гг., компания Dow Chemical разработала технологию получения высоко ударопрочного полистирола (ВУПС) за счет включения каучукоподобных полимеров, таких как полибутадиен, в ходе полимеризации стирола в массе. Эта успешные эксперименты позволили распространить подобный подход и к другим полимерам.

2.1. Роль плавления (гелеобразование)

Из-за сложной морфологии ПВХ и ее зависимости от температур переработки и производства, подготовка образца IIBX имеет особое значение. Необходимо осуществлять тщательный контроль переработки, прессования, времени формования, а также температуры и даже давления при приготовлении образцов для испытаний. Плавление (степень гелеобразования) матрицы ПВХ играет значительную роль в конечной ударопрочности полимера. В данном случае плавление означает спутывание цепей ПВХ с первичными частицами на стадии расплавления, за которым следует вторичная кристаллизация вследствие охлаждения. Это особенно важно, так как именно ПВХ поглощает почти всю энергетику удара, нежели полимерный модификатор.

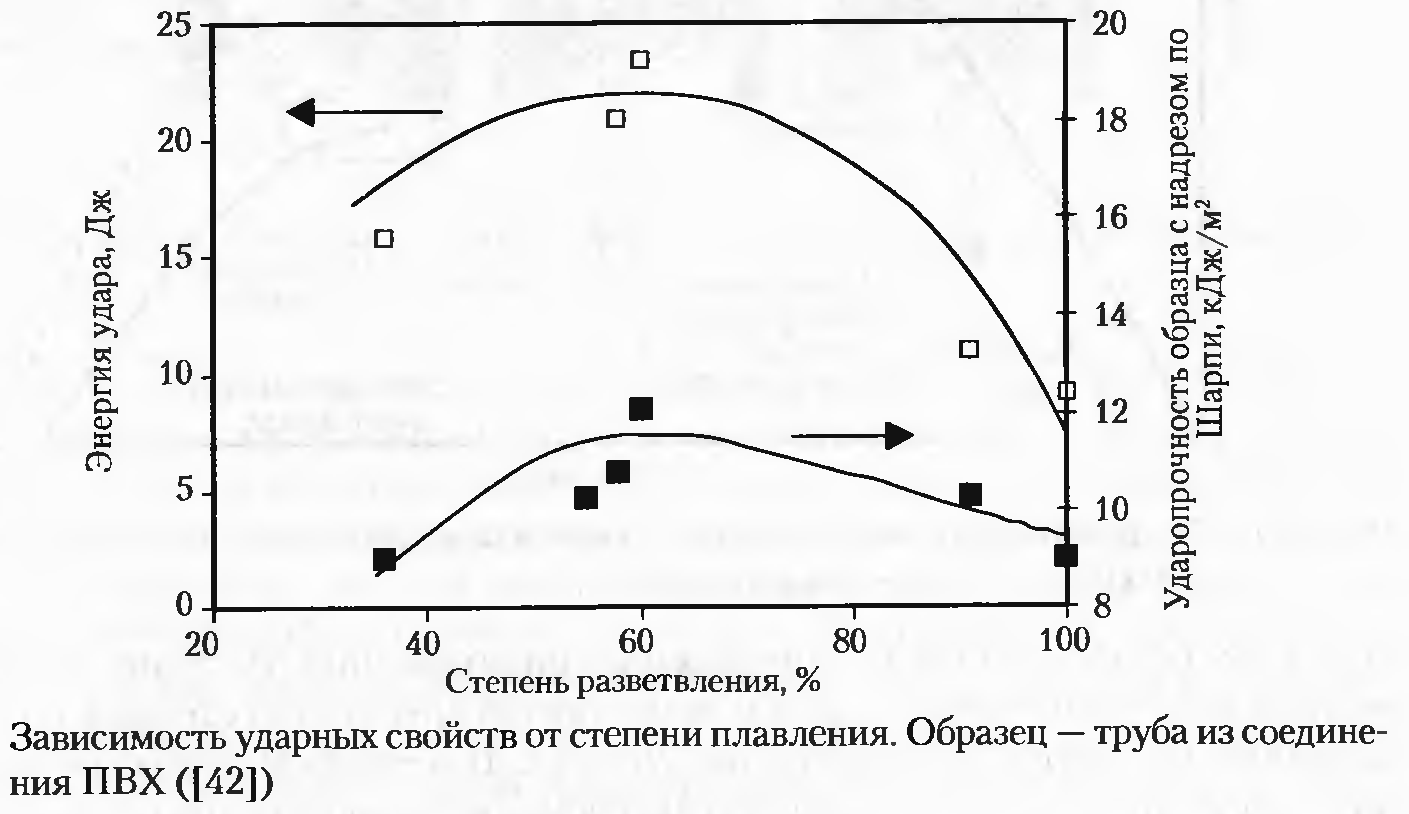

Ударопрочность обычно максимальна, если она графически строится как функция степени плавления. На рис.12 приведен пример ударопрочности по Шарпи и ударных испытаний тру6опровода из соединения ПВХ. Некоторые считают такое поведение следствием повышенной когерентности полимерной массы и соответствующей спутанности сетки по мере роста степени плавления. Пустоты, дефекты, и недостаток спутанности, наблюдаемые при низких степенях плавления, приводят к низким значением разрушения. Повышенная спутанность цепей ПВХ обеспечивает механизм поглощения энергии для улучшенной ударопрочности. Однако даже при более высоких температурах, по мере роста степени плавления, материал становится жестким и теряет эластичность.

Рис.12

Некоторые исследователи придерживаются мнения, что нет доказательств того, что материал ПВХ становится жестче при более высоких температурах переработки, и большая спутанность цепей ПВХ сквозь границу первичных частиц объясняет пониженное поглощение энергии при ударе. Точнее говоря, это объяснение подтверждает, что смазка работает неэффективно или дезактивируется при высоких температурах.

Ни смазка трубопроводов стеарат кальция, ни парафиновый воск не растворяются в ПВХ. Стеарат кальция является поверхностно-активным веществом с полярной кальциевой головной частью, которая притягивается и распространяется по поверхности умеренно полярных единиц потока первичных частиц ПВХ. Неполярные хвосты стеарата ни к чему не притягиваются кроме как друг к другу и ориентируются в направлении от ПВХ. При использовании смазки, в состав которой входит парафин, неполярный парафин притягивается и распространяется по неполярным хвостам стеарата. Таким образом, парафин функционирует как скользкий слой. До тех пор пока присутствует поток первичных частиц, имеется значительная поверхность для распространения стеарата кальция и парафина. Когда ПАВ распространен по большой поверхности и этот слой тонкий, молекулы ПВХ могут иногда проникать в этот слой смазки и спутываться с другими единицами потока первичных частиц, тем самым способствуя механизму поглощения энергетики удара.

При более высоких температурах переработки, при которых имеет место большая степень плавления (спутанности ПВХ), единицы потока первичных частиц покидают поверхность. Так как смазки представляют собой поверхностно-активные вещества, нерастворимые в ПВХ, их толщина увеличивается по мере тою, как исчезает поверхность ПВХ. При сдвиге толстые слои смазки могут удлиняться внутри расплава, чтобы допустить новые слои смазки без спутанностей ПВХ через них. Это создает условия для потенциальной трещины не через механизм поглощения энергии. Этот механизм также способствует протеканию большего разрушения в расплаве, что вызывает жесткую экструзию. Доказательство этого механизма выглядит следующим образом.

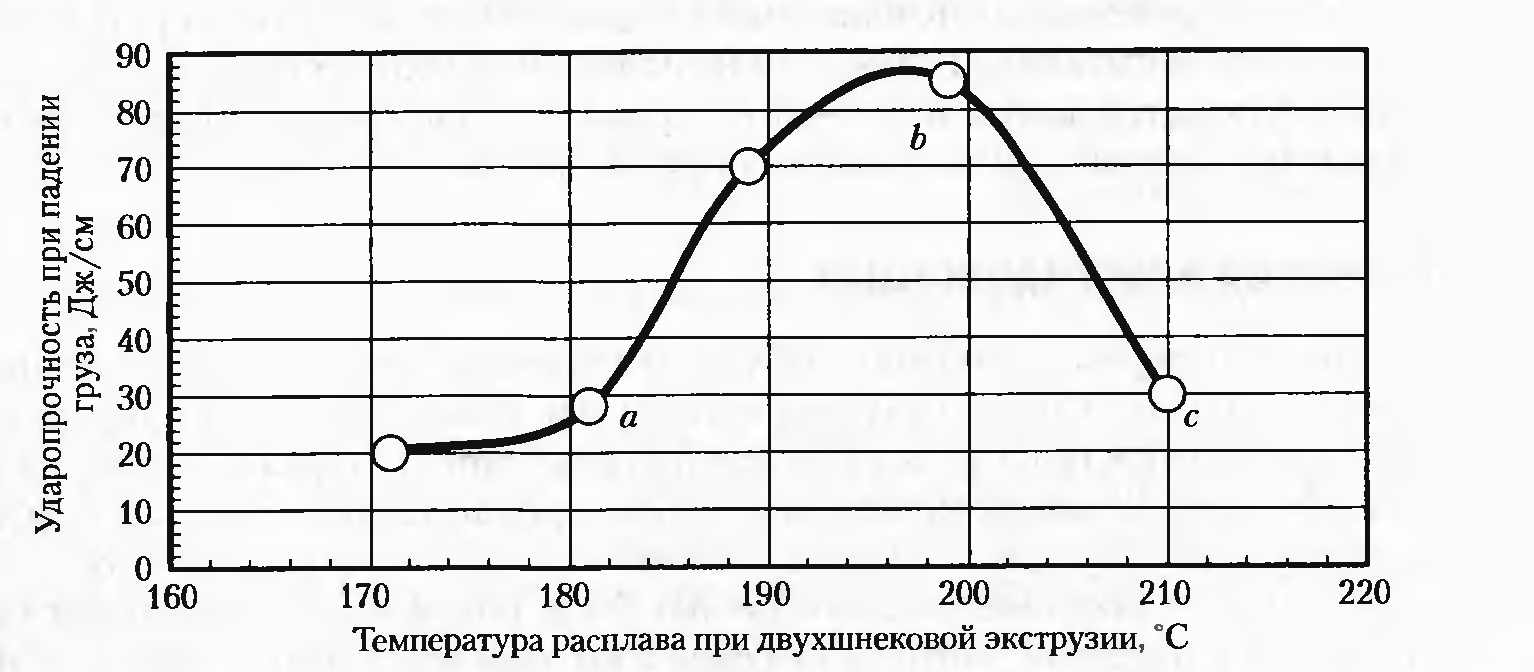

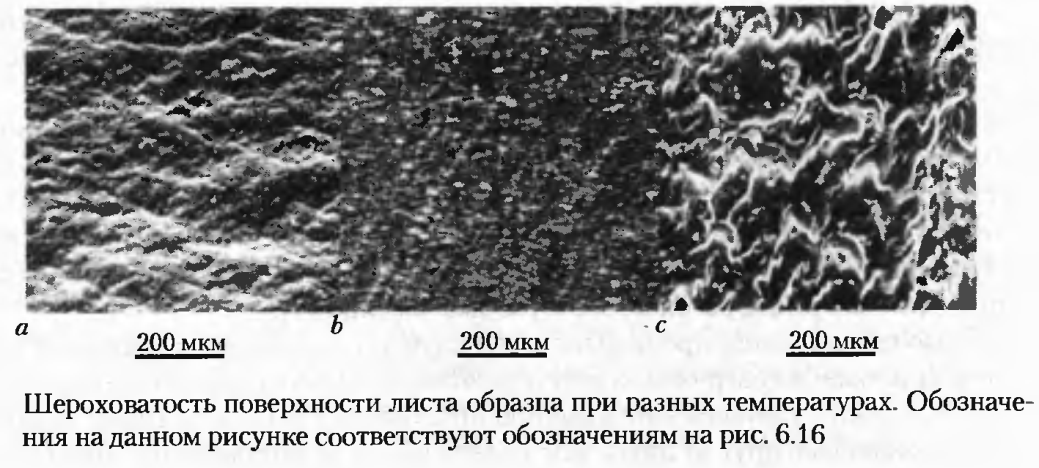

Ударное воздействие спаренного винта при литьевой экструзии порошка, содержащего 1 phr стеарата кальция и 1 phr парафинового воска, демонстрирует максимум воздействия при увеличении температуры расплава (рис.13). Лист, который был подвергнут ударному воздействию, оказался шероховатым при более высоких температурах, указывая на значительное крупномасштабное разрушение расплава (больше, чем первичных частиц),(рис.14).

Рис.13![]()

Рис.14

Более того, микроскопическая рентгеновская флуоресценция разрушенных образцов ПВХ показала полностью диспергированный по поверхности первичных частиц стеарат кальция па образцах, полученных при пониженных температурах. В образцах, полученных при повышенной температуре, стеарат кальция инвертируется из непрерывной фазы, окружающей первичные частицы, в дискретные капли внутри непрерывной фазы ПВХ.

Важно отметить, что оптимальная степень плавления для функционирования модификатора зависит также от типа используемого модификатора. Для модификаторов с предопределенным размером частиц относительно высокая степень плавления способствует лучшей дисперсии частиц и лучшему функционированию. В случае модификаторов с неопределенным размером части, таких как сополимеры этиленвинилацетата или хлорированного полиэтилена, степень плавления для оптимальной жесткости относительно мала, при которой модификатор образует непрерывную сетку вокруг первичных частиц ПВХ. При более высокой степени плавления, ПВХ начинает образовывать непрерывную сразу вокруг частиц модификаторов, и эффективность действия повышается.

Таким образом, степень плавления имеет чрезвычайное влияние на результаты любого ударного испытания, и даже если не проводится количественное определение данною параметра необходимо быть осторожными при сравнении результатов, полученных на образцах, приготовленных при одинаковых условиях.