- •Содержание:

- •Введение

- •1. Технологические добавки

- •1.1. Роль технологических добавок в пвх

- •1.1.1. Повышение гомогенности расплава

- •1.1.2. Гомогенность расплава

- •1.1.3. Прочность, растяжимость и эластичность расплава

- •1.2. Преимущества технологических добавок в пвх

- •2. Эластификаторы

- •2.1. Роль плавления (гелеобразование)

- •2.2.Теория эластификации

- •2.3. Эластификаторы — функционирование, особенности, типы

- •2.3.1. Модификаторы с предопределенным размером частиц

- •2.3.2.Промежуточные модификаторы

- •2.3.3. Модификаторы с непредопределенным размером частиц

- •2.3.4. Другие типы модификации

- •2.4. Выбор эластификаторов

- •Список использованной литературы

1.2. Преимущества технологических добавок в пвх

Преимущества использования технологических добавок при переработке жесткого ПВХ хорошо известны и описаны.

Экструзия. В цилиндре экструдера они позволяют лучше регулировать разрушение зерен ПВХ в порошковой смеси, снижая необходимое время выдерживания, тем самым увеличивая термостабильность. Они также обеспечивают более быстрое и полное перемещение вдоль шнека, что способствует более высокой производительности. В экструзионной головке повышенная прочность расплава, обеспечиваемая присутствием технологической добавки, способствует более быстрому пуску оборудования для послевулканизационной обработки экструдата, лучшему регулированию размером и меньшему количеству отходов. Еще одним преимуществом является пониженная склонность к плакированию, что приводит к уменьшению времени на очистку. Также наблюдается меньшее разрушение расплава в матрице, между большими пучками первичных частиц, которые в конечном продукте выявляются в виде шершавости или эффекта «апельсиновой корки». Технологические добавки также помогают контролировать желаемый поток первичных частиц относительно друг друга. В экструдате использование технологических добавок способствует сокращению крупномасштабного разрушения расплава, меньшим разрывам и высокой технологичности, что приводит к лучшим поверхностным свойствам - гладкости и глянцевитости, кроме того, к повышенной гибкости, идеальному внешнему виду и меньшему количеству брака.

Экструзия вспененных материалов. Технологические добавки используются для вспененных смесей жесткою ПВХ с той же целью, с которой они используются для других ПВХ-смесей. Технологические добавки обеспечивают быстрый распад зерен и способствуют большей гомогенности расплава, а также, что более важно, они помогают увеличить растяжение расплава, что способствует уменьшению плотности. Технологические добавки также придают прочность расплава впененному эксрудату ПВХ с образованием гладкой поверхности. Экструзия вспененного жесткого ПВХ один из наиболее сложных процессов переработки, предъявляющий определенные требования к растяжению расплава. В связи с тем, что конечная плотность может составлять третью часть плотности исходного соединения ПВХ, высокая растяжимость и прочность также очень важны для сохранения газовых ячеек в расплаве, которые предотвращают их коллапс. Быстрый распад зерен также предпочтителен, так как он способствует термическому разрушению порообразующего вещества и обеспечивает закупоривание расплава для избежания выхода газа. При вспенивании смесей жесткого ПВХ обычно используют более высокомолекулярные технологические добавки и в большем количестве, чем в переработке стандартных смесей.

Использование высокомолекулярных технологических добавок имеет множество преимуществ при термоформовании, в том числе придает изделиям высокую устойчивость к разрыву. Однако могут быть и недостатки, такие как неэластичность полимерного расплава, а следовательно, более длительное время нагрева или более высокие температуры для получения однородных изделий. Это может принести к удлинению производственного цикла. Другая проблема связана с вязкостью расплава в процессе каландрования. При каландровании пленки или листов ПВХ, используемых для термоформования, высокомолекулярные технологические добавки могут вызвать большой крутящий момент между каландрами. Также производимая пленка может содержать «отметки потока», которые являются отпечатками режима течения материала из зазора между валами, вызванными эластичностью расплава. Было показано, что эти отметки потока коррелируют с молекулярной массой используемой технологической добавки. Следовательно, для успешного формования важна точная оценка молекулярных масс и составов технологических добавок.

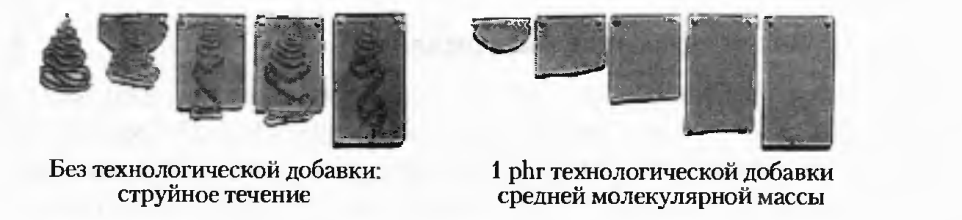

Литье под давлением. При литье под давлением ПВХ эластические свойства и прочность расплава материала влияют на характер распределения и заполнения формы. Таких нежелательных эффектов, как струйное течение и образование налета во впускных литниковых каналах можно избежать за счет увеличения эластичности и прочности расплава соединения ПВХ, использования небольших количеств высокомолекулярных технологических добавок. Струйное течение связано с нарушением потока полимера и «разбрасыванием» ею в радиальных направлениях или в виде «фонтанного потока» после выхода из впускною литника. Поверхности изделий, при литье которых произошло струйное течение, обычно грубые и имеют следы в виде изогнутых полос (рис.7).

Рис.7. Струйного течения при литье под давлением удается избежать за счет использования технологической добавки.

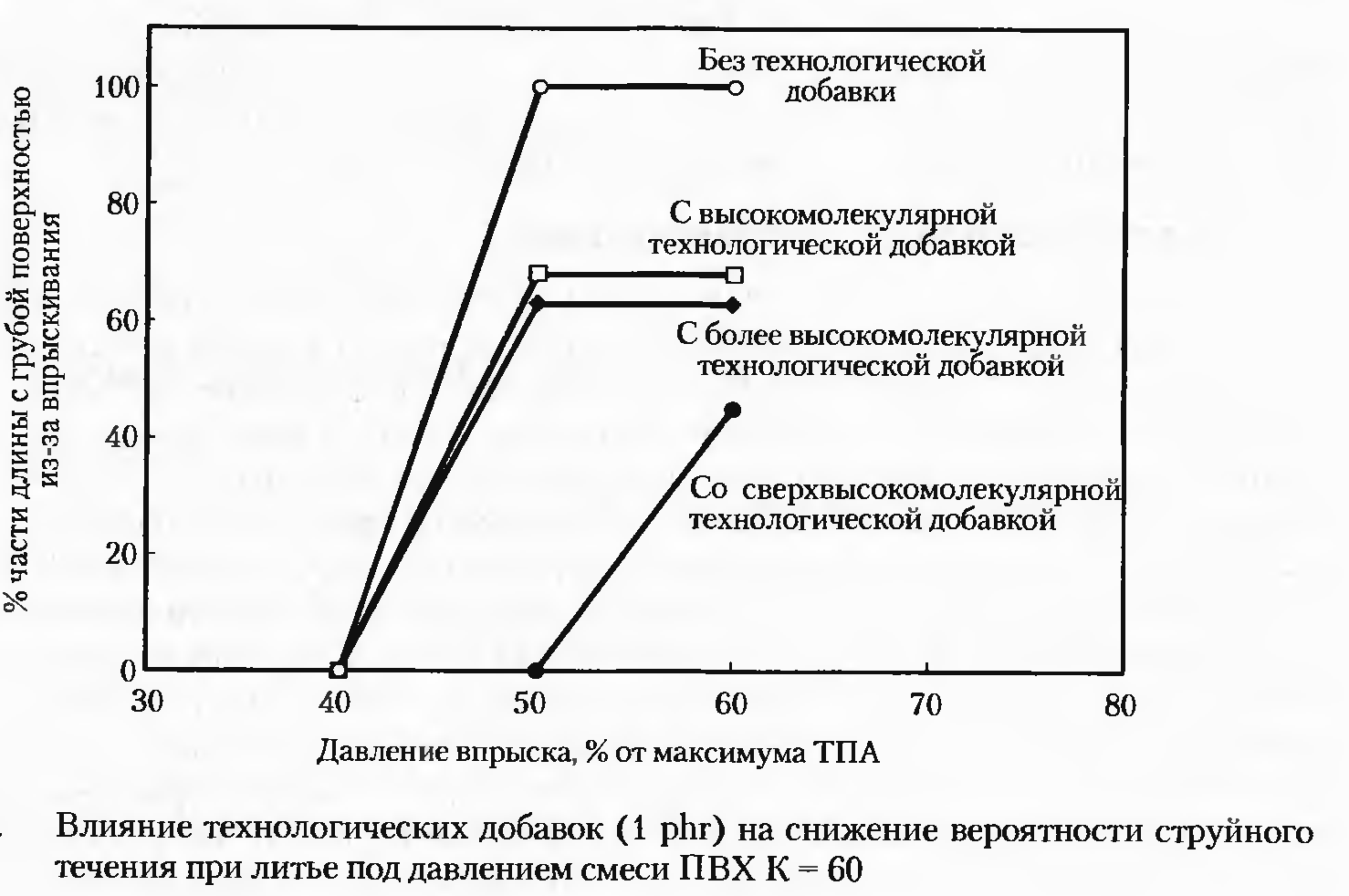

Технологические добавки способны снизить струйное течение за счет увеличения эластичности или разбухания потока полимера, поступаемого в формующую полость. На рис.8 показано насколько снижается вероятность струйного течения в формующей полости с использованием высоко- и сверхвысокомолекулярных технологических добавок.

Рис.8.

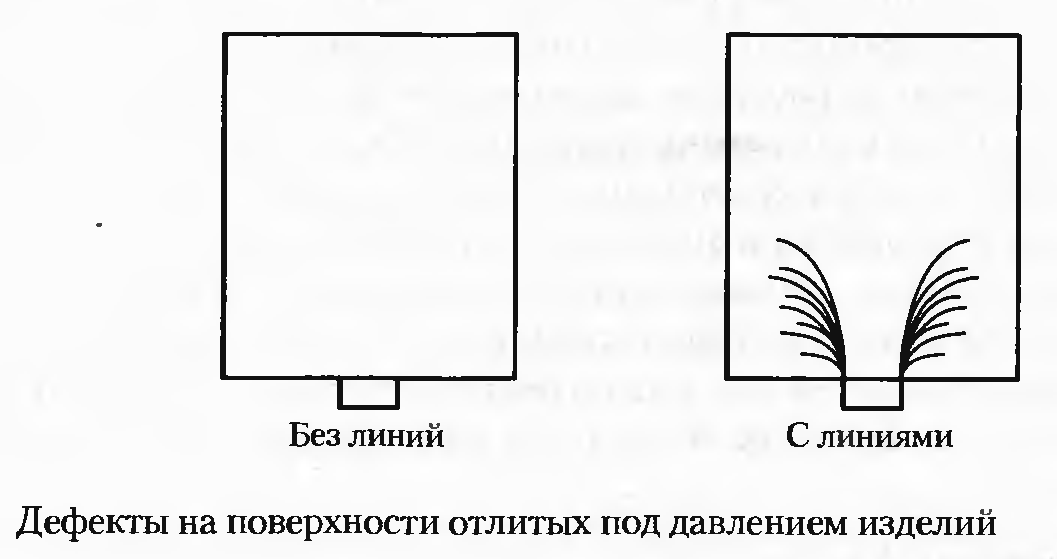

Образование налета во впускных литниковых каналах приводят к браку на поверхности изделия, часто проявляемому в виде белых полос в месте впуска. Иногда они проявляются в виде «тигриных полос», повторяющихся по всей длине изделия, или в виде линий, расходящихся от места впуска (рис.9).

Рис.9.

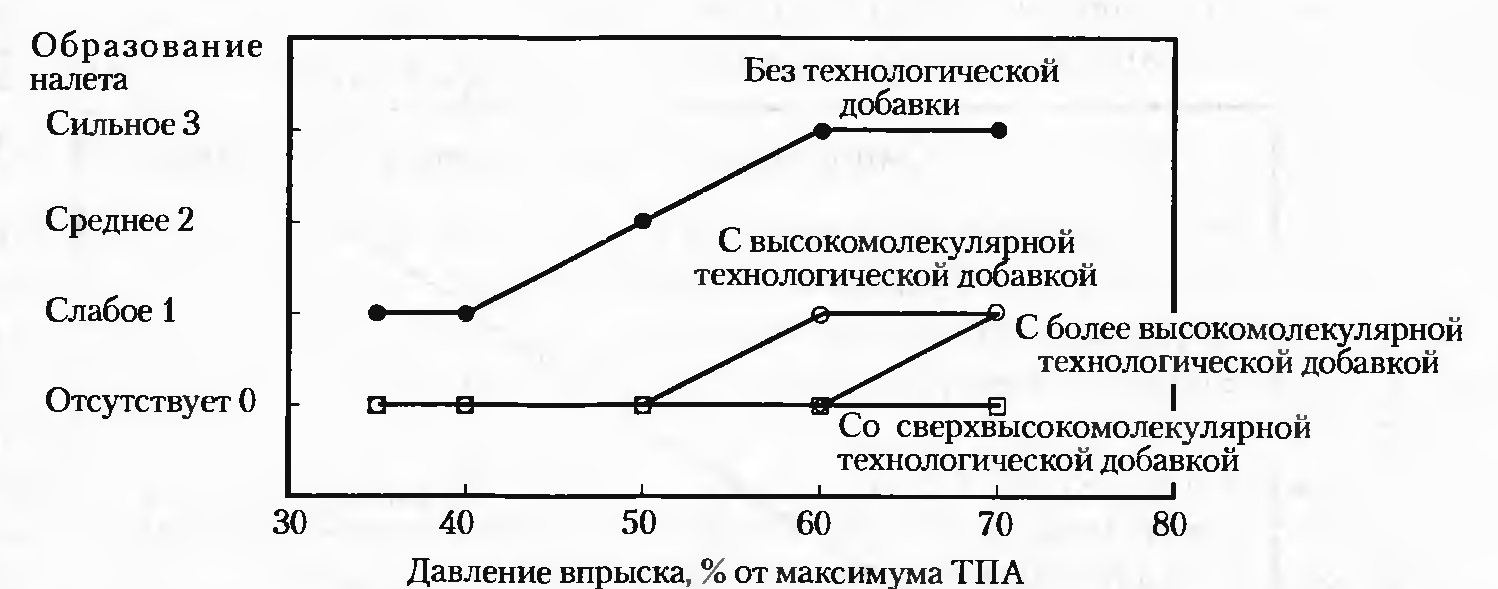

Это происходит из-за нарушения потока расплава, когда напряжение сдвига очень высоко и превышает прочность расплава, приводя к его разрушению и нестабильности потока. Технологические добавки увеличивают прочность расплава, их влияние на устранение дефекта от налета на впускных литниках продемонстрировано на рис.10. Представлена графическая зависимость переменной, пропорциональной напряжению сдвига в виде графика для давления впрыска.

Рис.10![]()

Вязкостные свойства соединений ПВХ очень важны при литье под давлением, гак как они влияют на скорость и легкость заполнения расплавом ПВХ формующей полости. Формы с длинными литниковыми каналами с узким поперечным сечением и/или сложными конфигурациями литниковых систем требуют использовании ПВХ-смесей с наименьшей вязкостью расплава, которая возможна при удовлетворении требований к физическим свойствам в соответствии с планируемым применением.

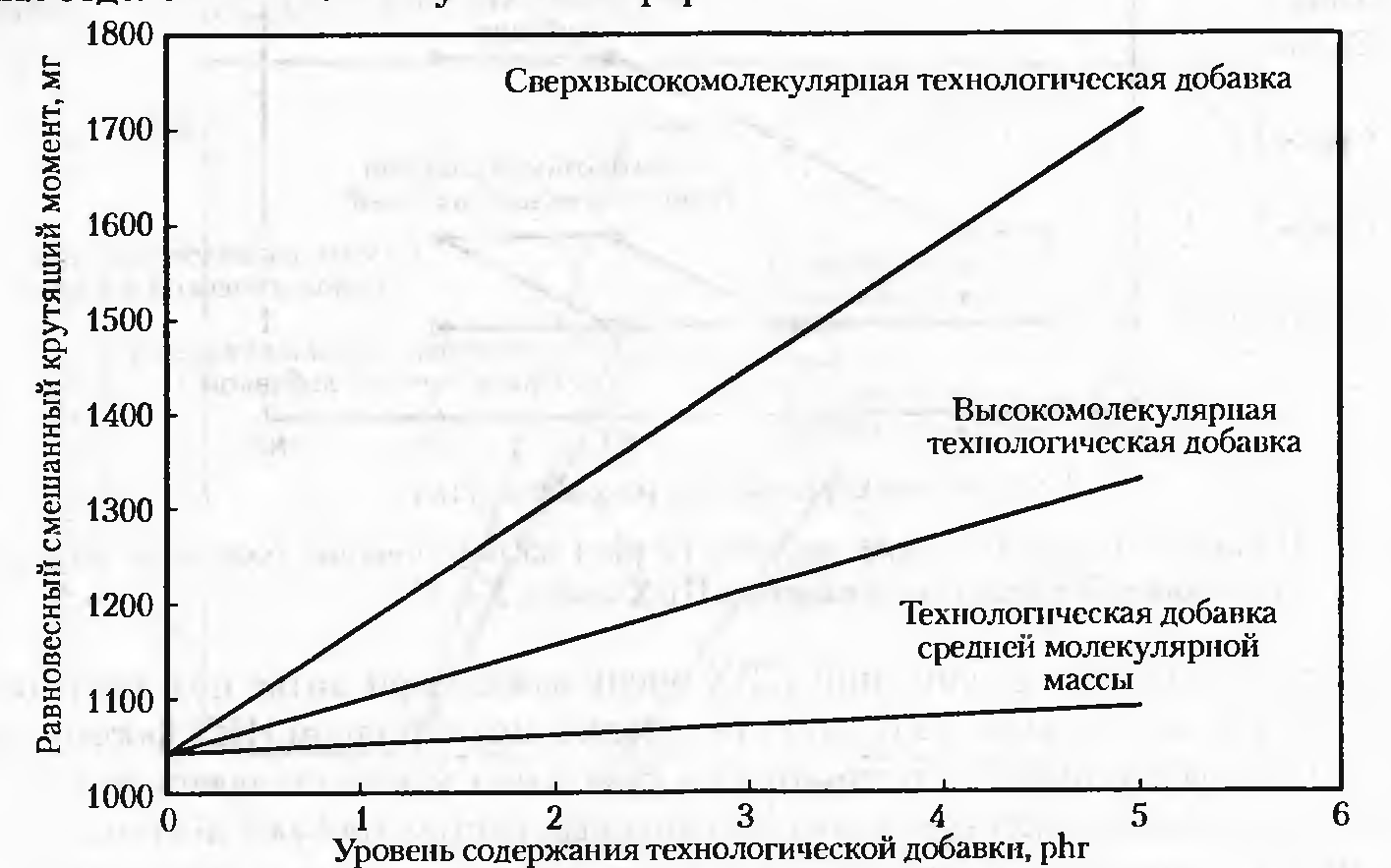

Технологические добавки средней или высокой молекулярной массы увеличивают вязкость расплава ПВХ, что показано на рис.11 с помощью смешанных крутящих моментов, замеренных реометром с крутящим моментом. Наибольшее влияние наблюдается при низких скоростях сдвига, которое уменьшается по мере увеличения скорости сдвига. Даже при высоких скоростях сдвига, обусловленных процессом литья пол давлением, технологические добавки могут внести вполне определенный вклад в вязкость расплава. Сдвиговое нагревание и сдвиговая подвулканизация являются основными ограничениями при формовании тонкостенных изделий. Следовательно, баланс в молекулярной массе и уровень применения добавки крайне важны и требуют оценки в ходе измерения вязкостей. Низкое содержание высокомолекулярной технологической добавки в некоторых случаях может обеспечить более полезный баланс между вкладом в эластичность и прочность расплава (в снижении образования налета и исключении струйного течения) и вкладом вязкости, чем высокое содержание технологической добавки низкой или средней молекулярной массы.

Рис.11![]()

Выдувное формование. В процессе выдувного формования бутылок из ПВХ преформа должна обладать достаточной прочностью для выдува и отделяться от стенок формы без повреждений. Более того, преформа всегда экструдируется вертикально и натягивание вниз происходит из-за гравитации. Более высокая эластичность предотвращает слишком интенсивное растяжение и в конце концов, позволяет получить более толстые и однородные стенки бутылки. В состав материала бутылок обычно вводят высокомолекулярные технологические добавки и иногда смазывающие добавки для ускорения отделения готовой бутылки от формы.